مصدر الصورة: بيكسلز

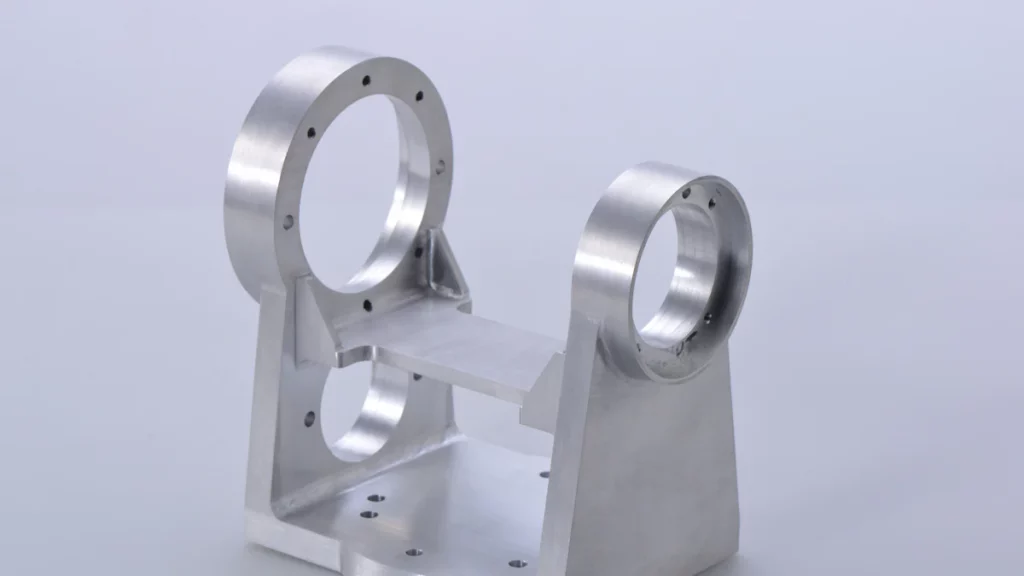

صب الألومنيوم وصب الرمل, كل طريقة تشكل عالمنا بطرق فريدة, من السيارات التي نقودها إلى الأجهزة التي لا يمكننا العيش بدونها.

ولكن ما الذي يميز هذه العمليات? لماذا تختار واحدا على الآخر?

في هذا المنصب, سوف نغوص في القلب المنصهر لقوالب الصب مقابل القوالب. صب الرمل. سوف نستكشف نقاط قوتهم, نقاط الضعف, والصناعات التي أحدثت ثورة. سواء كنت مهندسا, صاحب عمل, أو مجرد فضول حول كيفية صنع الأشياء, ستسلط هذه المقارنة الضوء على البراعة الفنية الخفية في الأشياء اليومية.

نظرة عامة على طرق الصب

صب الألومنيوم

وصف العملية

- يتم دفع المعدن المنصهر إلى قوالب فولاذية قابلة لإعادة الاستخدام تحت ضغط عالٍ.

- القوالب, المعروف باسم يموت, تم تصميمها لإنشاء أشكال معقدة بدقة وثبات.

- تتميز الأجزاء المنتجة بميزات محددة جيدًا ويمكن أن تظهر أسطحًا ناعمة أو مزخرفة.

المواد المستخدمة

- الألومنيوم: يشيع استخدامه بسبب خواصه الحرارية الخفيفة والممتازة.

- سبائك أخرى: الزنك, المغنيسيوم, وتستخدم السبائك القائمة على النحاس أيضًا في تطبيقات محددة.

المزايا

- دقة: يوفر دقة أبعاد عالية وتكرارًا للأجزاء المعقدة.

- الانتهاء من السطح: يوفر مجموعة من التشطيبات الجذابة المناسبة لمختلف الصناعات.

- كفاءة: يتيح إنتاج الأجزاء بأقل متطلبات ما بعد المعالجة.

العيوب

- التكلفة الأولية: يتطلب الاستثمار في الأدوات والإعداد لإنشاء القالب.

- حجم محدود: ليست مثالية للأجزاء الكبيرة بسبب قيود العفن.

صب الرمل

وصف العملية

- يتضمن صب المعدن المنصهر مباشرة في قوالب الرمل دون ضغط مرتفع.

- يسمح بإنشاء أشكال شبكية ضمن مستوى تحمل ربع بوصة.

- يوفر تنوعًا في إنتاج الأجزاء ذات التعقيدات المختلفة.

المواد المستخدمة

- قوالب الرمل: قوالب فعالة من حيث التكلفة تلبي مجموعة واسعة من أحجام الأجزاء وأشكالها.

- السبائك المعدنية: مناسبة لصب مجموعة متنوعة من المعادن مثل الحديد, فُولاَذ, الألومنيوم, والبرونزية.

المزايا

- براعة: يستوعب أجزاء أكبر مع مرونة أكبر في تغييرات التصميم.

- أدوات فعالة من حيث التكلفة: يتطلب استثمارًا أوليًا أقل مقارنةً بطرق الصب بالقالب.

العيوب

- الانتهاء من السطح: يؤدي إلى الحصول على قوام أكثر خشونة مقارنةً بتشطيبات الصب بالقالب.

- دقة الأبعاد: قد يتطلب الأمر عمليات إضافية بعد الصب لإجراء تعديلات دقيقة.

مقارنة مفصلة

مصدر الصورة: com.unsplash

سرعة الإنتاج وحجمه

سرعة صب قالب الألومنيوم مقابل. سرعة صب الرمل

- يتفوق صب الألمنيوم في الإنتاج السريع, تحقيق سرعات عالية بسبب عملياتها الآلية.

- صب الرمل, على الرغم من تنوعا, تعمل بوتيرة أبطأ لأنها تنطوي على عمل يدوي تصميم قوالب.

- ملاءمة أحجام الإنتاج المختلفة

- صب الألومنيوم:

- مثالية لعمليات الإنتاج كبيرة الحجم التي تتطلب دقة أبعاد دقيقة.

- مناسبة للمكونات ذات التصميمات المعقدة ومتطلبات الجودة المتسقة.

- صب الرمل:

- أكثر ملاءمة لأحجام الإنتاج المنخفضة إلى المتوسطة للأجزاء الكبيرة.

- يوفر المرونة في التكيف مع أحجام الأجزاء المختلفة دون إجراء تعديلات كبيرة على الأدوات.

تعقيد الجزء وحجمه

قدرات وقيود كل طريقة

- صب الألومنيوم: يتفوق في إنتاج أشكال معقدة ذات تفاوتات مشددة دون الحاجة إلى عمليات ما بعد الصب واسعة النطاق.

- صب الرمل: أكثر ملاءمة للمكونات الكبيرة ذات متطلبات الدقة الأقل صرامة, السماح لمزيد من الاختلافات في التصميم تسامحا.

أحجام الأجزاء النموذجية لصب القوالب وصب الرمل

- يموت الصب: متخصص في الأجزاء الصغيرة والمتوسطة الحجم التي تتطلب الدقة والجدران الرقيقة.

- صب الرمل: يستوعب أجزاء أكبر مع جدران أكثر سمكًا, مثالية للتطبيقات التي تعطي الأولوية للفعالية من حيث التكلفة على دقة الأبعاد.

الانتهاء من السطح ودقة الأبعاد

التفاوتات التي يمكن تحقيقها

- صب الألومنيوم:

- يحافظ على التحمل الوثيق حتى في الأشكال الهندسية المعقدة, تقليل الحاجة إلى العمليات الثانوية.

- صب الرمل:

- تكون التفاوتات عمومًا أكثر مرونة نظرًا لطبيعة العملية, غالبًا ما تتطلب خطوات تشطيب إضافية لإجراء تعديلات دقيقة.

مقارنات جودة السطح

- تعرض الأجزاء المصبوبة تشطيبات أكثر سلاسة مع تفاصيل أدق مقارنة بالمسبوكات الرملية المعروفة بقوامها الأكثر خشونة.

خيارات المواد

سبائك مناسبة للصب يموت

- الألومنيوم: يستخدم على نطاق واسع في الصب بالقالب لخصائصه خفيفة الوزن والتوصيل الحراري الممتاز.

- الزنك: مثالية للأجزاء المعقدة بسبب نقطة انصهارها المنخفضة وليونتها العالية.

- المغنيسيوم: يوفر نسبة قوة إلى وزن استثنائية, مناسبة للمكونات خفيفة الوزن.

- سبائك أساسها النحاس: توفير مقاومة معززة للتآكل والتوصيل الحراري.

سبائك مناسبة لصب الرمل

- حديد: يشيع استخدامها في صب الرمل لفعاليتها من حيث التكلفة وقابلية التشغيل الآلي.

- فُولاَذ: يوفر تنوعًا في إنتاج مجموعة واسعة من أحجام الأجزاء ذات التعقيدات المختلفة.

- الألومنيوم: مناسبة لصب الرمل بسبب نقطة انصهارها المنخفضة وسيولتها الجيدة.

- برونزية: يوفر مقاومة ممتازة للتآكل, مما يجعلها مثالية للتطبيقات التي تتطلب المتانة.

تكاليف الأدوات والإعداد

الاستثمار الأولي للموت مقابل. قوالب الرمل

- يموت الصب:

- يتطلب استثمارًا أوليًا كبيرًا في قوالب فولاذية مصممة خصيصًا لتصميمات أجزاء معينة.

- يمكن أن تكون تكاليف الأدوات الأولية أعلى ولكن يقابلها فوائد طويلة الأجل للإنتاج الضخم.

- صب الرمل:

- ينطوي على تكاليف أولية أقل لأن القوالب الرملية أقل تكلفة من القوالب الفولاذية.

- يتم تقليل نفقات الأدوات, مما يجعله خيارًا فعالاً من حيث التكلفة لعمليات الإنتاج الأصغر.

اعتبارات التكلفة على المدى الطويل

- يموت الصب:

- يتم تحقيق وفورات طويلة الأجل من خلال قدرات الإنتاج كبيرة الحجم والحد الأدنى من هدر المواد.

- يساهم انخفاض متطلبات التصنيع في كفاءة التكلفة الإجمالية على مدار دورات الإنتاج الممتدة.

- صب الرمل:

- يقدم حلولاً اقتصادية لأحجام الإنتاج المنخفضة إلى المتوسطة مع تكاليف أقل لصيانة الأدوات.

- تقلل المرونة في تغييرات التصميم من النفقات الإضافية المرتبطة بتغيير تكوينات القالب.

مرونة التصميم

القدرة على إجراء تغييرات في التصميم

- يسمح الصب بالقالب بإجراء تعديلات معقدة على التصميم دون تعديلات واسعة النطاق على الأدوات, ضمان القدرة على التكيف السريع مع المتطلبات المتطورة.

- يوفر صب الرمل المرونة في تغيير الأشكال الهندسية للأجزاء أثناء عملية صنع القالب, استيعاب اختلافات التصميم بكفاءة.

قدرات النماذج الأولية

- يموت الصب:

- يتيح إنشاء نماذج أولية سريعة للأجزاء المعقدة بدقة أبعاد دقيقة, تسهيل مراحل الاختبار الفعالة.

- صب الرمل:

- يدعم تطوير النموذج الأولي للمكونات الأكبر ذات الأشكال الهندسية المتنوعة, السماح بإدخال تحسينات التصميم التكراري.

سمك الجدار

الحد الأدنى من سمك يمكن تحقيقه لكل طريقة

في صب الألومنيوم, يمكن أن يصل الحد الأدنى لسمك الجدار إلى 1 مم, مما يسمح بتصميمات معقدة بتفاصيل دقيقة. وتتفوق هذه الطريقة في إنتاج أجزاء رقيقة الجدران تحافظ على السلامة الهيكلية. على الجانب الآخر, يتطلب صب الرمل عادةً جدرانًا أكثر سمكًا, بسماكة لا تقل عن 3 مم تقريبًا نظرًا لطبيعة العملية. توفر سماكة الجدار المتزايدة في صب الرمل مزيدًا من المرونة أثناء الإنتاج وتسمح بعملية ما بعد الصب المتسامحة لتصحيح أي عدم دقة بكفاءة.

الآثار المترتبة على وزن الجزء والقوة

عند النظر في صب الألومنيوم مقابل صب الرمل, يؤثر سمك الجدار بشكل مباشر على وزن وقوة الأجزاء النهائية. الجدران الرقيقة التي يتم تحقيقها من خلال صب الألومنيوم تؤدي إلى مكونات أخف وزنًا دون المساس بالمتانة. في المقابل, تميل الأجزاء المصبوبة بالرمل ذات الجدران السميكة إلى أن تكون أثقل ولكنها توفر قوة معززة, مما يجعلها مناسبة للتطبيقات التي تتطلب هياكل قوية.

متطلبات ما بعد المعالجة

احتياجات التشطيب للأجزاء المصبوبة

غالبًا ما تتطلب الأجزاء المصبوبة من الألومنيوم الحد الأدنى من المعالجة اللاحقة نظرًا لدقة الأبعاد العالية والتشطيبات السطحية الناعمة. لكن, قد تكون هناك حاجة لبعض اللمسات النهائية لتعزيز الجماليات أو الوظائف. تشمل تقنيات ما بعد المعالجة الشائعة إزالة الأزيز, التفجير بالرصاص, وطلاء مسحوق لتحسين مظهر وأداء المكونات المصبوبة.

احتياجات التشطيب لأجزاء المصبوب الرملي

في صب الرمل, تلعب مرحلة ما بعد المعالجة دورًا حاسمًا في تحسين الأنسجة الخشنة المتأصلة في هذه الطريقة. عادةً ما تخضع الأجزاء المصبوبة بالرمل لعمليات تشطيب واسعة النطاق مثل الطحن, الرملي, أو التصنيع لتحقيق الصفات السطحية المطلوبة ودقة الأبعاد. يمكن أيضًا تطبيق معالجات إضافية مثل الطلاء أو الطلاء لتحسين المظهر العام ووظيفة المكونات المصبوبة بالرمل.

الاعتبارات البيئية

كفاءة الطاقة

عند مقارنة صب الألومنيوم بالقالب مقابل صب الرمل من منظور بيئي, كفاءة الطاقة هي عامل رئيسي. يتضمن صب قوالب الألومنيوم صهر المعدن في درجات حرارة عالية باستخدام موارد طاقة كبيرة. في المقابل, يستهلك صب الرمل طاقة أقل لأنه لا يتطلب عمليات تسخين مكثفة. يساهم انخفاض استهلاك الطاقة في صب الرمل في تقليل التأثير البيئي والتكاليف التشغيلية.

نفايات المواد وقابلية إعادة التدوير

يؤدي كل من صب الألومنيوم وصب الرمل إلى توليد مواد نفايات أثناء الإنتاج; لكن, تختلف قابليتها لإعادة التدوير بشكل كبير. يمكن إعادة تدوير الخردة المصبوبة بسهولة مرة أخرى إلى مكونات جديدة دون المساس بالجودة أو الأداء. على الجانب الآخر, تتميز قوالب الرمل المستخدمة في صب الرمل بقابلية إعادة تدوير محدودة بسبب مشاكل التلوث الناتجة عن التعرض للمعادن المنصهرة. تعد الممارسات السليمة لإدارة النفايات ضرورية لتقليل التأثير البيئي مع زيادة كفاءة الموارد إلى الحد الأقصى.

التطبيقات والملاءمة

مصدر الصورة: بيكسلز

صب الألومنيوم

التطبيقات المثالية

- تصنيع مكونات معقدة ذات أشكال هندسية دقيقة.

- إنتاج أجزاء خفيفة الوزن ذات خصائص حرارية ممتازة.

- إنشاء نماذج أولية عالية الجودة للسيارات للاختبار والتحقق من صحتها.

ملاءمة الأجزاء الدقيقة

- ضمان دقة الأبعاد في المكونات الهامة.

- تحقيق معايير الجودة المتسقة لتطبيقات الطيران.

- توفير حلول موثوقة لتصنيع المعدات الطبية.

صب الرمل

التطبيقات المثالية

- تصنيع مكونات الآلات الصناعية واسعة النطاق.

- صناعة المنحوتات الفنية وقطع الزينة.

- تطوير عناصر معمارية فعالة من حيث التكلفة لمشاريع البناء.

ملاءمة الأجزاء الكبيرة

- تقديم الطعام لإنتاج أجزاء المحركات البحرية كبيرة الحجم.

- بناء مكونات المعدات الزراعية المعمرة.

- بناء العناصر الهيكلية لمشاريع تطوير البنية التحتية.

تسلط الدراسة حول التصنيع الإضافي لصب الرمل السريع الضوء على الفحص الميكانيكي والمجهري للنماذج الأولية للسيارات المصنوعة من سبائك الألومنيوم, التأكيد على أهمية الحفاظ على مستويات الليونة أثناء مراحل النماذج الأولية لتعزيز خصائص المكونات بشكل فعال. تهدف المساعي البحثية المستقبلية إلى تحسين عمليات التصنيع بشكل أكبر مع تحسين الخصائص الميكانيكية لتلبية متطلبات الصناعة المتطورة بكفاءة (المعادن, 2024).

خاتمة

عند مقارنة صب الألومنيوم وصب الرمل, تكمن الاختلافات الرئيسية في سرعة الإنتاج, تعقيد الجزء, وخيارات المواد. يتفوق صب الألومنيوم في الدقة والتشطيب السطحي, مثالية للمكونات المعقدة. على الجانب الآخر, يوفر صب الرمل تنوعًا للأجزاء الأكبر حجمًا باستخدام أدوات فعالة من حيث التكلفة. بناء على احتياجات التطبيق الخاص بك, اختر صب القوالب للحصول على أشكال هندسية دقيقة وصب الرمل للمكونات كبيرة الحجم. ضع في اعتبارك الأهمية التاريخية لأصول صب الرمل في الصين القديمة والتقدم السريع في التصنيع الإضافي لنماذج الألومنيوم الأولية لاتخاذ قرار مستنير بشأن طريقة الصب الصحيحة.