دور صب القوالب في تخفيف وزن السيارات

تعمل عملية الصب على زيادة وزن السيارات عن طريق استبدال التجميعات الفولاذية الثقيلة متعددة القطع بأخرى مفردة, مكونات الألومنيوم أو المغنيسيوم خفيفة الوزن.

تتمتع سبائك المغنيسيوم مثل AZ91D و AM50A بكثافة تبلغ حوالي 1.77-1.81 جم / سم مكعب, أقل بكثير من المواد الحديدية التقليدية. تعني فجوة الكثافة الكبيرة هذه أن بإمكانهم خفض كتلة المكونات بما يصل إلى 75% مقارنة بالفولاذ الطري, والتي تبلغ كثافتها حوالي 7.8 ز/سم. إنها اختيارات مثالية لعوارض لوحة العدادات وإطارات المقاعد.

سبائك الألومنيوم المصبوبة مثل A380 وADC12 لها كثافات قريبة 2.7 ز/سم. إذا كانت هذه السبائك تحل محل الفولاذ, أنها توفر عادةً توفيرًا في الوزن بنسبة 30-35٪. كما أنها توفر مقاومة فائقة للتآكل. ولهذا السبب يستخدمها المصنعون على نطاق واسع في أغلفة مجموعة نقل الحركة والعقد الهيكلية بدلاً من كتل المحرك الحديدية الثقيلة وعلب ناقل الحركة.

إذا تم تطبيق السبائك منخفضة الكثافة باستخدام تقنيات الصب بالضغط العالي التي تسمح بسمك الجدار أدناه 2.0 مم, يمكن أن تكون النتائج مثيرة للإعجاب. يمكن للمصنعين تحقيق ما يصل إلى 50% تخفيض الوزن في الأجزاء الهيكلية مع الحفاظ على معايير السلامة عند التصادم. ويدعم هذا النهج أهداف الصناعة القوية فيما يتعلق بالوزن الخفيف لكل من سيارات الاحتراق الداخلي والمركبات الكهربائية.

الحلول الهيكلية ذات الجدران الرقيقة

صب القالب بالضغط العالي (HPDC) هو تحويل التصميم الهيكلي. أنها تمكن سمك الجدار أدناه 2.0 مم ويتيح للمهندسين وضع المواد فقط حيث تتطلب مسارات التحميل ذلك. إذا ما قورنت مع تجميعات الصلب المختوم, الفرق واضح. تحتاج هذه الطرق التقليدية إلى مقاييس أكثر سمكًا تبلغ 2-3 مم ومناطق متداخلة للحام. يوفر HPDC بديلاً دقيقًا وفعالاً في الوزن.

المزايا الهندسية الرئيسية:

- دقة وضع المواد: HPDC يقلل من حجم المعدن في المقاطع غير الهيكلية, خفض الوزن بشكل فعال دون المساس بصلابة المكونات.

- الأداء الحرج عند التصادم: يعمل الصب الفراغي المتقدم على تقليل المسامية, تمكين المعالجة الحرارية T7. وهذا يعزز قوة الخضوع للتطبيقات الحيوية للسلامة مثل أبراج الصدمات, مما يسمح بمقاطع عرضية أرق تمتص طاقة التأثير بشكل فعال.

- توحيد الجزء: تقوم العملية بدمج الأشكال الهندسية المعقدة في شكل واحد “طلقة,” التخلص من الفلنجات والمثبتات الثقيلة المطلوبة في التجميعات الفولاذية متعددة القطع. على سبيل المثال, يمكن لحلول الألمنيوم المدمجة أن تقلل من سمك المكدس الإجمالي إلى 3.6 مم (مقابل. 4.4 مم لمكافئات الفولاذ/الراتنج), خفض وزن السيارة بشكل مباشر.

تصنيع مكونات نظام بطارية السيارة الكهربائية

بينما غالبًا ما يتم ختم أغلفة أرضية البطارية الكبيرة من الفولاذ لتحقيق كفاءة التكلفة, تعتمد البنية الداخلية المهمة بشكل كبير على صب الألومنيوم. تعتبر سبائك الألومنيوم مثل Al A380 وAl A390 ضرورية لتصنيع المكونات المعقدة التي تتطلب موصلية حرارية عالية وتفاوتات هندسية دقيقة - وهي ميزات لا يمكن للفولاذ المختوم تحقيقها.

للمرافق المجهزة بآلات 160T-1250T, النقطة الجيدة تكمن في إنتاج لوحات نهاية وحدة البطارية, المساكن العاكس, وأقواس التبريد الداخلية. يجب أن تبدد هذه المكونات الحرارة بكفاءة (إدارة درجات الحرارة بين -5 درجة مئوية و45 درجة مئوية) مع تقليل الوزن. على عكس الصلب, الأمر الذي يتطلب لحام متعدد الأجزاء لتشكيل أشكال معقدة, يسمح الألومنيوم المصبوب بدمج قنوات التبريد ونقاط التثبيت في قناة واحدة, جزء خفيف الوزن.

اختيار المواد: حيث يفوز الألومنيوم

إن الاختيار بين الألومنيوم والصلب لا يتعلق فقط بالتكلفة; يتعلق الأمر بالوظيفة. يفضل الفولاذ للمسطح, قذائف واقية مقاومة للحريق, لكن الألومنيوم هو المعيار القياسي للإدارة الحرارية وتقليل الوزن.

| مقياس الأداء | صب الألومنيوم (على سبيل المثال, أدك12, A380) | فولاذ عالي القوة (على سبيل المثال, مختوم) |

|---|---|---|

| الوظيفة الأساسية | تبديد الحرارة & التعقيد الهيكلي | الحماية من الحرائق & تأثير القاع |

| مرونة التصميم | عالي (يدمج الأضلاع, الزعماء, القنوات) | قليل (يقتصر على الأشكال البسيطة) |

| الموصلية الحرارية | ممتاز (~100 واط/م·ك) | فقير (~15-50 وات/م·ك) |

| ميزة الوزن | ~35% أخف من الفولاذ | ثقيل (يتطلب مقاييس أرق) |

| مكونات الهدف | العاكسون, لوحات نهاية, حوامل التبريد | قذائف الكلمة, لوحات التغطية |

عمليات تصنيع دقيقة وتجميع مانع للتسرب

يتطلب إنتاج مكونات السيارات مجموعة من الآلات القوية واستراتيجيات صارمة للتحكم في العيوب لضمان دقة الأبعاد وضيق الضغط.

حلول التجميع الهجينة: نحن نقدم أكثر من مجرد المسبوكات الخام. تتضمن قدرات التجميع لدينا ربط أقواس الألومنيوم المصبوبة مع المقاطع المبثوقة باستخدام اللحام الدقيق والربط اللاصق, تقديم حلول متكاملة لأنظمة وحدات البطاريات والمرفقات الإلكترونية.

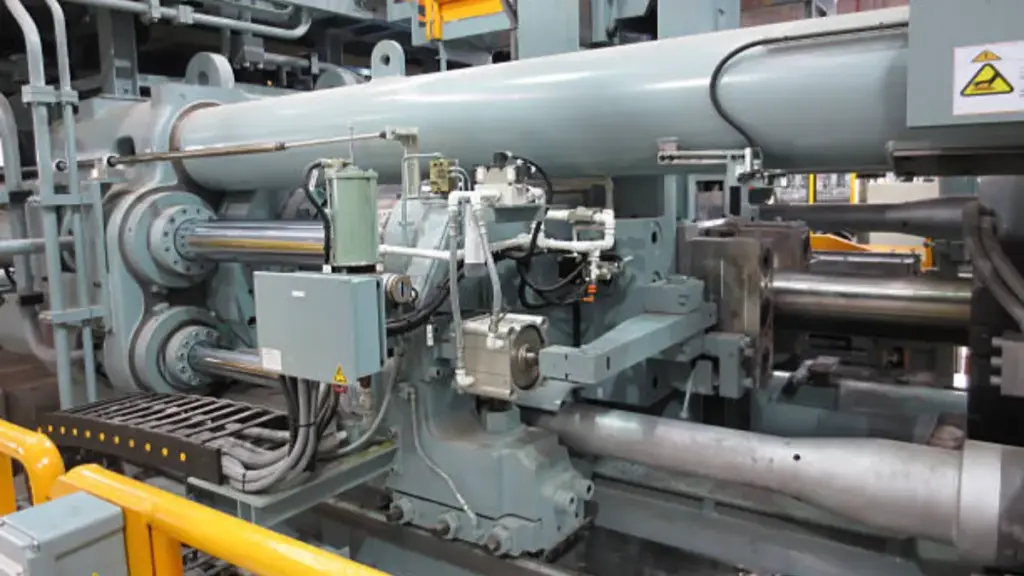

قدرة الحمولة الأمثل (160تي – 1250 طن): تم تجهيز منشأتنا بمجموعة من آلات الغرف الباردة تصل إلى 1250 طنًا. تم تصميم هذه القدرة لإنتاج كميات كبيرة من علب نقل الحركة, وحدات القيادة الكهربائية (ايدو), والأقواس الهيكلية. إنه يوفر قوة القفل الدقيقة اللازمة لمنع الوميض وضمان الكثافة في الأشكال الهندسية المعقدة, دون النفقات العامة المفرطة للآلات كبيرة الحجم.

تحليل التدفق المتقدم: يؤدي تنفيذ تقنيات محاكاة التدفق Magmasoft ومساعدة التفريغ إلى تقليل انحباس الغاز. وهذا يقلل من عيوب المسامية إلى أدناه 0.1%, وهو معيار مهم لأجسام الصمامات الهيدروليكية وأغطية العاكس المبردة بالسائل والتي يجب أن تتحمل الضغوط الداخلية العالية.

مجموعة نقل الحركة مانعة للتسرب & المكونات الهيدروليكية

لتطبيقات مجموعة نقل الحركة، مثل أغلفة ناقل الحركة, أجسام الصمامات الهيدروليكية, وأغطية مضخات الزيت - إن التحكم في المسامية ليس مجرد مقياس. هذا هو الفرق بين الجزء الوظيفي وفشل النظام. يستخدم المصنعون خلايا الصب بالقالب 160T-1250T لإنتاج هذه المكونات الحرجة للضغط, حيث تفرض معايير الصناعة عادةً أن تظل أحجام المسامية الإجمالية أقل بشكل صارم 3% لمنع تسرب السوائل الهيدروليكية.

ال “وقفة واحدة” حلقة الجودة: من الصب إلى التشريب

يتطلب تحقيق أداء خالٍ من التسرب دمج عملية الصب مع خطوات ما بعد المعالجة. في بيان دييكاست, نحن ندير حلقة الجودة بأكملها لضمان السلامة الهيكلية:

فيزياء الصب الأمثل: نقوم بتقليل تكوين الخلل عند المصدر من خلال التحكم الدقيق في مرحلة التكثيف. من خلال تحسين سرعة المكبس وتطبيق ضغوط معدنية عالية (60-100 ميجا باسكال) أثناء التصلب, نقوم بضغط فقاعات الغاز لتكوين طبقة كثيفة, هيكل غير مسامي ضروري للدوائر الهيدروليكية.

الدقة باستخدام الحاسب الآلي & مخاطر التسرب: تشكل المسبوكات بشكل طبيعي كثيفة “جلد” الذي يختم المسامية الدقيقة الداخلية. لكن, تعمل الآلات CNC الدقيقة - وهي خدمة أساسية لدينا - على قطع هذا الجلد لإنشاء وجوه مانعة للتسرب وبكرات صمامات. هذه الخطوة الضرورية يمكن أن تعرض المسام المجهرية, خلق مسارات التسرب المحتملة.

حل التشريب الفراغي: لضمان ضيق الضغط بعد التشغيل الآلي, نحن نقدم حلول التشريب الفراغي. تقوم هذه العملية بإخلاء الهواء من المسام المكشوفة وتعبئتها براتنج بوليمر متين. يؤدي هذا إلى إغلاق الصب بشكل دائم ضد سوائل النقل ذات الضغط العالي, التأكد من أن المكونات المصنعة التي نقدمها مقاومة للتسرب وجاهزة للتجميع.

الألومنيوم مقابل. الزنك لقطع غيار السيارات

في بيان دييكاست, نحن نعمل على حد سواء الغرفة الباردة (160تي – 1250 تي) والغرفة الساخنة (88تي – 168 تي) الآلات, مما يسمح لنا بمطابقة السبيكة المناسبة لتطبيق السيارات الخاص بك. يعتمد الاختيار بين الألومنيوم والزنك بشكل أساسي على حجم المكون, البيئة الحرارية, ومتطلبات سمك الجدار.

الألومنيوم (أدك12, A380)

بكثافة ~ 2.7 جم / سم 3 ونقطة انصهار ~ 660 درجة مئوية, الألومنيوم هو الخيار بلا منازع للمناطق خفيفة الوزن والحرارة العالية.

- أداء: إنه يتحمل درجات الحرارة تحت الغطاء والتي من شأنها أن تخفف الزنك, مما يجعلها ضرورية لمكونات المحرك والمحرك الإلكتروني.

- طلب: تستخدم خلايا 1250T الخاصة بنا الألومنيوم في علب وحدة التحكم الإلكترونية (ECU)., يغطي الإرسال, ومبددات الحرارة حيث يكون تقليل الوزن والتبديد الحراري أمرًا بالغ الأهمية.

الزنك (الأحمال 3, 5)

بينما أثقل (~6.6 جم/سم3), يوفر الزنك سيولة فائقة, تمكين جدران أرق (وصولا الى 0.5 مم) والتسامح أكثر صرامة (±0.0015 بوصة/بوصة) بدون المعالجة الثانوية.

- طلب: نحن نستخدم آلات الغرفة الساخنة 88T–168T لإنتاج أغلفة موصلات عالية الدقة, علب أجهزة الاستشعار, وآليات قفل الباب.

- كفاءة: دورات صب الزنك أسرع بنسبة 150-200٪ من الألومنيوم, ويمكن أن تستمر القوالب 1,000,000 طلقات, تقديم وفورات كبيرة في التكاليف للحجم الكبير, أجزاء صغيرة الحجم.

تفريغ يموت الصب

غالبًا ما يحبس الصب بالقالب عالي الضغط القياسي الهواء داخل القالب, خلق مسامية داخلية تحد من الأداء الميكانيكي للمكون. للتغلب على هذا, صب القوالب بالضغط العالي بمساعدة الفراغ (HPDC) يغير بشكل أساسي بيئة الحقن. وذلك عن طريق إخلاء الغاز من تجويف القالب قبل حقن المعدن بمللي ثانية, تخلق هذه التقنية بيئة محكمة الغلق تمنع انحباس الهواء, ضمان كثيفة, حشوة غير مسامية ضرورية لقطع غيار السيارات عالية الأداء.

HPDC بمساعدة الفراغ للأجزاء القابلة للمعالجة بالحرارة

الميزة الأساسية للصب بالقالب الفراغي ليست فقط تقليل المسامية، بل هي فتح المعالجات الحرارية بعد العملية. في الصب القياسية, تتوسع فقاعات الغاز المحتبسة وتسبب ظهور بثور على السطح عند تسخين الأجزاء. تعمل المساعدة الفراغية على تقليل محتوى الغاز إلى مستويات قريبة من الصفر, السماح لمكونات الألومنيوم بالخضوع للمعالجة الحرارية T6 أو T7 بأمان.

الفوائد الهندسية الرئيسية:

- السلامة الهيكلية: تحقق المسبوكات الفراغية المعالجة بالحرارة قوة إنتاج واستطالة أعلى بكثير. وهذا يجعلها مناسبة للسلامة الحرجة “عقد التعطل” مثل الأبراج المعلقة, إطارات فرعية, وأعمدة الجسم, حيث يجب أن تمتص المادة طاقة التأثير دون أن تتكسر.

- قابلية اللحام: يسمح عدم وجود جيوب الغاز بلحام هذه المسبوكات بأجسام أخرى باللون الأبيض (بيو) الهياكل (على سبيل المثال, سحب الألمنيوم أو ألواح الصلب) دون خلق مسامية, مفاصل اللحام الضعيفة.

- المراقبة في الوقت الحقيقي: تعمل أنظمة التفريغ المتقدمة على دمج أجهزة الاستشعار مباشرة داخل القالب لمراقبة مستويات الإخلاء في الوقت الفعلي. تعمل هذه المستشعرات على تشغيل الصمامات لإغلاق التجويف على الفور, ضمان الحفاظ على ضغط فراغ ثابت لكل طلقة, ضمان استقرار العملية للإنتاج الضخم.

تاكيد الجودة: ما وراء IATF 16949 شهادة

بينمافرقة العمل المشتركة بين الوكالات 16949:2016 الشهادة هي الأساس لموردي السيارات, إن ضمان الجودة الحقيقي يتجاوز عمليات تدقيق الامتثال. يتطلب استباقية, النهج القائم على المخاطر لمنع العيوب قبل أن تصل إلى خط التجميع. في منشأتنا, نحن ندمج ضوابط العمليات الصارمة مع المقاييس المتقدمة للتأكد من أن كل مكون يلبي معايير السلامة والأبعاد الصارمة لمصنعي المعدات الأصلية.

ال 3 ركائز الوقاية من العيوب

بدلاً من الاعتماد فقط على الفحص النهائي, نحن نطبق نظامًا متعدد الطبقات للدفاع عن الجودة طوال دورة الإنتاج:

- سلامة المواد & إمكانية التتبع: الجودة تبدأ بالذوبان. نحن نستخدم مطياف الانبعاث البصري للتحقق من التركيب الكيميائي لكل دفعة من السبائك (أدك12, A380) قبل الصب. بالإضافة إلى, يتم تطبيق تقنية وضع العلامات بالليزر على كل مكون, إنشاء معرف فريد دائم يتتبع القطعة حتى تاريخ إنتاجها المحدد, معلمة الآلة, والكثير من المواد الخام.

- المراقبة أثناء العملية & كشف: للقبض على العيوب الداخلية التي لا ترى بالعين المجردة, نحن نستخدم الفحص بالأشعة السينية في الوقت الحقيقي. هذا الاختبار غير المدمرة (NDT) يعد أمرًا بالغ الأهمية للتحقق من كثافة أجزاء الأمان مثل مكونات الفرامل والأقواس, ضمان عدم وجود مسامية مخفية يضر بالقوة الهيكلية.

- دقة الأبعاد: للأجزاء الآلية المعقدة, نحن نستخدم آلات قياس الإحداثيات المؤتمتة بالكامل (سم). تتحقق هذه الأنظمة من التفاوتات الهندسية (جي دي&ت) وصولا إلى مستوى ميكرون, التأكد من أن الميزات المهمة - مثل تجاويف المحامل وأسطح التثبيت - تتوافق تمامًا مع طراز CAD.

مرونة سلسلة توريد التصنيع العالمية

أبعد من هندستنا الدقيقة, توفر Bian Diecast أمانًا استراتيجيًا لسلسلة التوريد من خلال التصنيع المزدوج. مع العمليات القائمة في كليهما الصين و المكسيك, نحن نقدم خيارات إنتاج مرنة توازن بين كفاءة التكلفة ومزايا النقل إلى المناطق القريبة. تسمح هذه البصمة العالمية لعملاء أمريكا الشمالية بتخفيف مخاطر التعريفات الجمركية وتقصير المهل الزمنية, ضمان تسليم مكونات سيارتك في الوقت المحدد, بغض النظر عن تقلبات التجارة العالمية.

الأسئلة المتداولة

ما هو مستوى المسامية القياسي لأجزاء مصبوبة في قوالب السيارات؟?

للأسطح الحرجة الحاملة للضغط والختم, عادةً ما تحدد معايير الصناعة مثل ASTM E505 المسامية بقطر يتراوح بين 0.5-1.0 مم, مع المسام على شكل سلسلة ممنوع منعا باتا. المناطق الوظيفية العامة قد تقبل المسام حتى 1.5 مم (مستوى ASTM E446 2+), لكن مكونات مجموعة نقل الحركة غالبًا ما تتطلب صبًا مفرغًا لضمان تلبية الكثافة لهذه المواصفات الصارمة.

لماذا يعتبر الألومنيوم المادة المفضلة لأغطية بطاريات السيارات الكهربائية؟?

الألومنيوم يسلم أ 40% تخفيض الوزن مقارنة بالفولاذ, مما يمتد نطاق السيارة الكهربائية بشكل مباشر. أبعد من الوزن الخفيف, تعمل الموصلية الحرارية العالية على إدارة الحرارة أثناء الشحن السريع, وسبائك سلسلة 6xxx المتقدمة (300-360 قوة الخضوع MPa) توفير الحماية اللازمة من الأعطال الهيكلية لحزم البطاريات.

ما هو الفرق الرئيسي بين سبائك A380 وADC12?

A380 (المعيار الأمريكي) يتم اختياره للأجزاء عالية التحميل مثل أقواس المحرك بسبب محتواه العالي من النحاس (3-4%) يوفر صلابة وقوة متفوقة. أدك12 (المعيار الياباني) يتميز بمحتوى أعلى من السيليكون (يصل إلى 12%), تقديم سيولة أفضل ومقاومة للتآكل, مما يجعلها مثالية للمعقدة, العلب الإلكترونية رقيقة الجدران.

كيف يعمل صب القالب الفراغي على تحسين مكونات السيارات?

يقوم صب القالب الفراغي بإزالة الهواء من القالب قبل الحقن, تقليل مسامية الغاز إلى مستويات قريبة من الصفر. تسمح هذه السلامة الهيكلية للأجزاء بالخضوع للمعالجة الحرارية T6 واللحام دون حدوث تقرحات, وهو أمر ضروري للمكونات الحيوية للسلامة مثل أبراج التعليق وحالات النقل.

كم من الوقت تدوم قوالب صب قوالب السيارات عادةً؟?

عادةً ما يكون لقوالب صب قوالب الألومنيوم عمر افتراضي يبلغ 80,000 ل 150,000 طلقات, مع 100,000 الدورات هي هدف التصميم القياسي للإنتاج الضخم. في المقابل, تعمل قوالب الزنك في درجات حرارة منخفضة ويمكن أن تتجاوز في كثير من الأحيان 500,000 ل 1,000,000 دورات.

ما هو أكبر محرك تكلفة لصب قوالب السيارات?

يعد استهلاك الأدوات هو المحرك الأساسي للتكلفة, في كثير من الأحيان إضافة حولها $1.50 لكل كيلوغرام (تقريبا 15-20% من إجمالي تكلفة الجزء) أكثر من 200000 طلقة من عمر القالب. تعمل هندسة الأجزاء المعقدة على زيادة تكاليف الأدوات بشكل كبير, مما يجعل حجم الإنتاج عاملاً حاسماً في استهلاك الاستثمار الأولي.