يتطلب تصميم مكونات السيارات ذات الأهمية القصوى للسلامة مواد تتحمل الصدمات دون أن تتعرض للكسر. بينما يناسب الألومنيوم الألواح الهيكلية الكبيرة, غالبًا ما يفتقر إلى الليونة اللازمة للآليات المعقدة مثل مزالج الأبواب وكامشات أحزمة الأمان. صب الزنك في السيارات يحل هذا التحدي من خلال توفير قوة شد عالية والسماح للمصنعين بصب الجدران الرقيقة 0.15 مم, القضاء بشكل فعال على الحاجة إلى الآلات الثانوية واسعة النطاق.

يتناول هذا الدليل المزايا الهندسية لسبائك الزنك, التركيز على خصائص المواد, طول عمر الأدوات, ومعايير الطلاء.

دور سبائك الزنك في أنظمة سلامة السيارات

سبائك الزنك, وخاصة زاماك 5 (ZP5) وZA-8, ضرورية لأنظمة سلامة السيارات بسبب قوة الشد العالية (≈330 ميجا باسكال) ومقاومة فائقة للصدمات مقارنة بالبلاستيك. تضمن هذه المواد سلامة المكونات المهمة مثل كامشات أحزمة الأمان, مزالج الباب, وتحافظ أقفال عمود التوجيه على السلامة الهيكلية تحت أحمال التصادم, الامتثال لـ EN الصارمة 12844 وفرقة العمل المشتركة بين الوكالات 16949 معايير السلامة.

الموثوقية الميكانيكية ومقاومة التأثير

المهندسين إعطاء الأولوية لسبائك الزنك مثل الأحمال 5 (أستم AC41A / ZP5) للمكونات الحيوية للسلامة لأنها توفر خط أساس ميكانيكيًا يفوق بكثير الدرجات التجارية القياسية. مع قوة الشد تقريبا 330 MPa وقوة الخضوع قريبة 295 MPa, تتحمل هذه السبائك أحمال الصدمات اللحظية الناتجة أثناء اصطدام المركبات. على عكس البلاستيك الهندسي, والتي قد تتحطم أو تتشوه بشكل غير متوقع في ظل معدلات الضغط العالية, تحافظ مصبوبات الزنك على شكلها وسلامتها, منع الكسور الكارثية في العلب والأقواس التي تؤمّن الركاب.

تعتمد الموثوقية في أنظمة السلامة على اتساق المواد. الامتثال ل في 12844 و SAE 925 معايير تضمن استخدام 99.995% معدن الزنك النقي, السيطرة بشكل محكم على الشوائب مثل الرصاص, الكادميوم, والقصدير. تعمل هذه التركيبة عالية النقاء على التخلص من التآكل الحبيبي وتضمن أداء السبيكة بشكل متوقع أثناء اختبارات التصادم والخدمة طويلة الأمد. يستخدم المصنعون هذه السبائك المعتمدة لإنتاج مكونات تلبي متطلبات المتانة الصارمة لبروتوكولات سلامة السيارات الحديثة.

التطبيقات الدقيقة في أنظمة القفل وتقييد الحركة

تسمح السيولة العالية للزنك بإنتاج مركب, المكونات ذات الشكل الشبكي المستخدمة في تروس شدادات حزام الأمان وآليات قفل الأبواب. تتطلب هذه الأجزاء تفاوتات أبعاد مشددة بشكل استثنائي لمنع التشويش أثناء التشغيل في حالات الطوارئ. يحقق صب الزنك بالقالب هذه الأشكال الهندسية دون إجراء عمليات ثانوية واسعة النطاق, التأكد من بقاء الاستمرارية الهيكلية للجزء سليمة. تعد هذه الدقة أمرًا حيويًا للتشغيل السلس للمزالج والكامشات التي يجب أن تعمل على الفور أثناء حدث الاصطدام.

لمكونات السلامة الموجودة بالقرب من المحرك أو العادم, مثل الأقواس والمثبتات الموجودة أسفل غطاء المحرك, الاستقرار الحراري هو عائق التصميم الأساسي. قد تظهر سبائك الزنك القياسية زحفًا تحت الأحمال المستمرة عند درجات حرارة مرتفعة. لمعالجة هذا, يستخدم المصنعون سبائك عالية المقاومة للزحف مثل ZA-12 وACuZinc5. تحتفظ هذه المواد المتخصصة بحمل المشبك وثبات الأبعاد على الرغم من حرارة المحرك, التأكد من عدم ارتخاء مفاصل السلامة المهمة أو عدم محاذاةها على مدار العمر التشغيلي للمركبة.

دليل اختيار المواد: الزنك (الأحمال) مقابل. الألومنيوم مقابل. البلاستيك

بينما الألومنيوم (على سبيل المثال, A380/ADC12) هو المعيار للوزن الخفيف على نطاق واسع, وهندسة البلاستيك (على سبيل المثال, PA66 غف) تقديم مزايا التكلفة للتقليم غير الهيكلي, سبائك الزنك (الأحمال 5) تحتل مكانة حرجة. إنها تسد الفجوة بين القوة الميكانيكية العالية والدقة الهندسية المعقدة.

يقارن الجدول التالي المقاييس الهندسية الرئيسية للمساعدة في تحديد نطاق التطبيق المناسب لكل مادة:

| ميزة | سبائك الزنك (الأحمال 5) | الألومنيوم (A380) | بلاستيك (PA66 30% فرنك غيني) |

|---|---|---|---|

| قوة الشد | ~ 330 ميجا باسكال | ~317 ميجا باسكال | ~160 ميجا باسكال |

| صلابة (برينل) | ~91 غيغابايت | ~80 حصان | لا يوجد (قليل) |

| حماية EMI/RFI | ممتاز (محلي) | جيد (محلي) | لا أحد (يتطلب طلاء) |

| دقيقة. سمك الجدار | 0.15 مم | 1.5 – 2.0 مم | 1.0 – 2.0 مم |

| حياة الأدوات (دورات) | > 1,000,000 | ~ 100.000 | > 1,000,000 |

تفسير البيانات لملاءمة التطبيق

1. سبائك الزنك (الأحمال 5 / من أجل 8): دقة & متانة

الزنك هو اختيار المهندس لصغير, آليات السلامة الحرجة (على سبيل المثال, كامشات حزام الأمان, مشغلات قفل الباب).

- لماذا: قوتها الشد العالية (~ 330 ميجا باسكال) وصلابة متفوقة (~91 غيغابايت) السماح لها بتحمل أحمال الصدمات والتآكل بشكل أفضل من الألومنيوم.

- ميزة: مزيج فريد من الطبيعيةالتدريع EMI والقدرة على صب الجدران رقيقة مثل0.15 مم يجعلها مثالية لمساكن أجهزة الاستشعار EV الحديثة حيث تكون سلامة المساحة والإشارة ذات أهمية قصوى.

2. الألومنيوم (A380 / أدك12): الوزن الخفيف الهيكلي

يظل الألومنيوم هو المادة المهيمنةمكونات هيكلية كبيرة (على سبيل المثال, حالات انتقال, كتل المحرك).

- لماذا: بكثافة ~2.7 جم/سم3 (مقابل. الزنك ~ 6.6 جم/سم3), يوفر الألومنيوم نسبة قوة إلى وزن لا تقبل المنافسة للأجزاء كبيرة الحجم.

- التنازل عن ميزة ممن أجل الحصول على أخرى: يتطلب درجات حرارة معالجة أعلى, مما يقلل من عمر الأدوات إلى تقريبًا. 100ك طلقات وتحد من القدرة على الإلقاء بشكل معقد, ميزات صغيرة الحجم بدون تصنيع ثانوي.

3. هندسة البلاستيك (PA66 / البولي): زخرفة غير محملة

البلاستيك المقوى هو الأنسبالأغطية الداخلية والأقواس غير الهيكلية.

- لماذا: أنها توفر أقل وزن وتكلفة المواد الخام.

- التنازل عن ميزة ممن أجل الحصول على أخرى: إنها تفتقر إلى الصلابة اللازمة لمكونات التصادم المهمة للسلامة. بالإضافة إلى, للتطبيقات الإلكترونية, البلاستيك شفاف أمام التداخل الكهرومغناطيسي, تتطلب طلاءات موصلة باهظة الثمن أو إدراجات لتحقيقالتدريع EMI الذي يوفره الزنك بشكل طبيعي.

التطبيقات الشائعة لصب الزنك بالقالب

الدقة الداخلية, أمان, ومكونات مجموعة نقل الحركة

| فئة التطبيق | السبائك الأولية | المكونات النموذجية |

|---|---|---|

| الداخلية & مستحضرات التجميل | الأحمال 3 (ZP3) | مقابض الأبواب, مقابض لوحة القيادة, تقليم الزخرفية, السواعد النافذة |

| آليات السلامة | الأحمال 3, الأحمال 5 | اسطوانات القفل, كامشات حزام الأمان, جمعيات مزلاج |

| مجموعة نقل الحركة & الهيكل | الأحمال 5, من أجل 8, من أجل 12 | أجسام الصمامات, بين قوسين عمود التوجيه, مساكن نظام الوقود |

| إلكترونيات | الأحمال 3, الأحمال 5 | يغطي وحدة نقدية أوروبية, قذائف الموصل, علب أجهزة الاستشعار (التدريع EMI) |

سبائك الزنك مثل الزاماك 3 وزامك 5 تستخدم على نطاق واسع في التصميمات الداخلية للسيارات, آليات السلامة, وأجهزة نقل الحركة المدمجة حيث تكون الجودة التجميلية واستقرار الأبعاد على نفس القدر من الأهمية. الأحمال 3 يوفر سطحًا مصبوبًا ممتازًا وركيزة ثابتة لطلاء النحاس والنيكل والكروم, مما يجعله الخيار المفضل للأجزاء المرئية مثل مقابض الأبواب الداخلية, مدي, ومقابض لوحة القيادة التي تتطلب تشطيبات تشبه المرآة مع الحد الأدنى من المعالجة اللاحقة.

للمكونات الوظيفية, تتيح السيولة العالية والقوة لسبائك الزنك إنشاء جدران رقيقة تصل إلى ما حولها 0.8 مم والتسامح ضيق كما يلقي, دعم التشغيل الموثوق لأسطوانات القفل, أنظمة المزلاج, وأقواس صغيرة تحت التحميل الميكانيكي المتكرر. درجات أعلى قوة مثل زاماك 5 ويضيف ZA-8 مقاومة التآكل والصلابة لأقواس عمود التوجيه, روابط الدواسة, والأجهزة المتعلقة بالإرسال, السماح بتصميمات مدمجة في البيئات ذات المساحة المحدودة أسفل غطاء المحرك مع الحفاظ على السلامة الهيكلية طوال عمر السيارة.

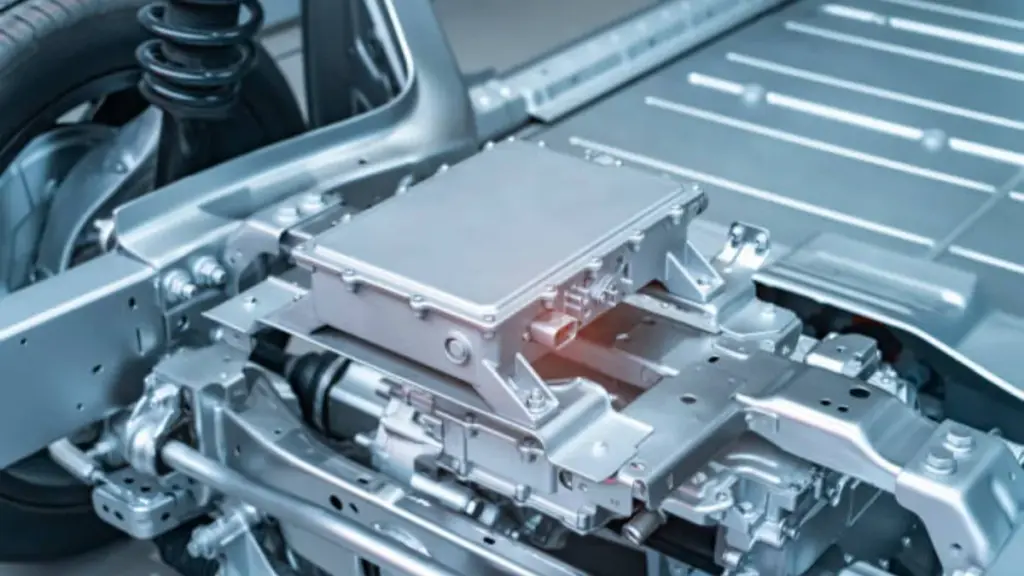

صب الزنك في المركبات الكهربائية (إيف) & أنظمة أداس

البناء على هذه التطبيقات الإلكترونية, تفرض السيارات الكهربائية وهندسة أنظمة مساعدة السائق المتقدمة متطلبات أعلى على أداء التدريع وكثافة العبوة, وخاصة حول العاكسون, أنظمة إدارة البطارية, وأجهزة استشعار الإدراك.

| ميزة | سبائك الزنك (الأحمال 5) | الألومنيوم (A380) | بلاستيك (PA66 30% فرنك غيني) |

|---|---|---|---|

| قوة الشد | ~ 330 ميجا باسكال | ~317 ميجا باسكال | ~160 ميجا باسكال |

| صلابة (برينل) | ~91 غيغابايت | ~80 حصان | لا يوجد (قليل) |

| حماية EMI/RFI | ممتاز (محلي) | جيد (محلي) | لا أحد (يتطلب طلاء) |

| دقيقة. سمك الجدار | 0.15 مم | 1.5 – 2.0 مم | 1.0 – 2.0 مم |

| حياة الأدوات (دورات) | > 1,000,000 | ~ 100.000 | > 1,000,000 |

في منصات EV, تستخدم مصبوبات الزنك على نطاق واسع لموصلات البطارية, يغطي وحدة التحكم, ومساكن أجهزة الاستشعار حيث تعتبر الهندسة المدمجة واستقرار الأبعاد أمرًا بالغ الأهمية للختم ومحاذاة الموصل. تظل العلب المصنوعة من الألومنيوم مفيدة عندما يتطلب الأمر توزيع الحرارة على مساحة كبيرة, بينما لا تزال المواد البلاستيكية الهندسية مفضلة للأغطية التجميلية منخفضة الحمل; ويكمل الزنك هذه المواد بشكل أصغر, المكونات ذات الصلة بالسلامة أو المكونات المهمة للإشارة والتي تستفيد من مزيج من القوة الميكانيكية, أداء التدريع, وقدرة الجدار الرقيق.

حلول صب القوالب الدقيقة للسيارات

تحسين هندسة الزنك ذات الجدران الرقيقة (سوق دبي المالي)

يتطلب تصميم الأجزاء المصبوبة من الزنك لتطبيقات السيارات تحقيق التوازن بين قدرة الجدار الرقيق للغاية ونوافذ المعالجة القوية للملء, طرد, والمتانة على المدى الطويل. يمكن لسبائك الزنك تحقيق أقسام الجدار حولها بشكل روتيني 0.5 مم, مع الأدوات المتخصصة واستراتيجيات البوابات التي تدفع السُمك الممكن نحو ذلك 0.15 ملم في الميزات المحلية. بالمقارنة, عادةً ما تعمل مصبوبات الألومنيوم بشكل مريح في نطاق 1.5-2.0 مم لأظرف الأجزاء المماثلة, لذلك يوفر الزنك المزيد من الحرية عندما تهيمن قيود التغليف أو التفاصيل الدقيقة على التصميم.

لمعظم مكونات السيارات, يحصل المهندسون على أداء موثوق به من خلال الحفاظ على الجدران الأولية في نطاق 0.5-2.0 ملم والحفاظ على سمك موحد حيثما أمكن ذلك لتقليل التدرجات الحرارية والمسامية المرتبطة بالانكماش. عندما تكون هناك حاجة إلى صلابة أعلى, عادة ما تكون إضافة الأضلاع والحفر لإعادة توزيع المواد أكثر فعالية من مجرد زيادة سمك الجدار, لأن الأضلاع تقوي القسم مع تحسين تدفق المعدن ومساعدة الصب على التصلب بشكل أكثر انتظامًا.

تسمح سيولة الزنك العالية أيضًا بزوايا سحب منخفضة مقارنة بالعديد من السبائك الأخرى المصبوبة. تستخدم الجدران الخارجية عادة زوايا مسودة قريبة من 0.5 درجة كنقطة بداية, مع إمكانية الاقتراب من مسودة قريبة من الصفر في مناطق مختارة عند الأدوات, الانتهاء من السطح, ويتم التحكم في ظروف الطرد بعناية. الميزات الداخلية, أضلاعه العميقة, أو قد تتطلب الأسطح شديدة التركيب مسودة إضافية لدعم الإصدار المتسق وتقليل تآكل القالب, لذلك يعد التعاون مع عجلة القالب في وقت مبكر من مرحلة التصميم أمرًا ضروريًا لمواءمة المتطلبات الوظيفية مع قابلية التصنيع.

دليل للطلاء والتشطيبات الزخرفية

يتبع طلاء صب الزنك في السيارات عملية صارمة من أربع مراحل: وميض النحاس السيانيد, النحاس الحمضي, حاجز النيكل, والمعطف الخفيف من الكروم.

| مرحلة الطلاء | الوظيفة الأساسية | المواصفات الفنية |

|---|---|---|

| فلاش النحاس السيانيد | يحمي الزنك التفاعلي من الحمامات الحمضية | طبقة الضربة الأولية للالتصاق |

| النحاس الحمضي | مستويات السطح ويعزز الموصلية | الأساس للتشطيبات المرآة |

| طبقات النيكل | يوفر حاجز التآكل الرئيسي | سمك نموذجي 5-25 ميكرومتر |

| المعطف الخفيف من الكروم | يوفر الصلابة ومقاومة التشويه | ~0.2–0.3 ميكرومتر فلاش زخرفي |

عملية الطلاء الكهروكيميائي متعدد الطبقات

يتطلب تحقيق تشطيبات زخرفية على مستوى السيارات على سبائك الزنك مجموعة كهروكيميائية محددة لمواجهة التفاعلية العالية للمعدن. تبدأ العملية بوميض نحاس السيانيد, والذي يعمل بمثابة حاجز وقائي يمنع الحمامات الحمضية اللاحقة من مهاجمة ركيزة الزنك كيميائيًا. مرة واحدة محمية, يخضع الجزء لطلاء النحاس الحمضي لتحسين تسوية السطح والتوصيل الكهربائي. هذه الطبقة تخلق السلاسة, قاعدة موحدة ضرورية للمظهر شديد اللمعان المطلوب في الزخرفة الداخلية والمقابض الخارجية.

تعتمد المتانة والجماليات بشكل كبير على طبقات النيكل والكروم اللاحقة. توفر طبقات النيكل المتعددة الدفاع الأساسي ضد التآكل, يعمل بمثابة درع كثيف يحدد طول عمر الجزء في اختبارات رش الملح (أستم B117). للتطبيقات المتميزة, يستخدم المصنعون أ “بوف النحاس” عملية, حيث يتم صقل رواسب النحاس الثقيلة ميكانيكيًا لإزالة العيوب المجهرية قبل التطبيق النهائي للنيكل والكروم. المعطف الخفيف النهائي من الكروم, غالبًا ما يكون سمكها 0.2-0.3 ميكرون فقط, يوفر تألقًا مميزًا باللونين الأزرق والأبيض وصلابة كافية لمقاومة الخدش والتآكل.

إرشادات التصميم للالتصاق الأمثل

يبدأ الطلاء الناجح في مرحلة التصميم, نظرًا لأن الميزات الهندسية المحددة تؤثر بشكل مباشر على جودة الترسيب الكهربائي. تجذب الحواف الحادة الكثافة الحالية المفرطة, مما يؤدي إلى الخام “الديكور” أو “تشجير” من طلاء المعدن. لمنع هذا, يجب على المهندسين تطبيق الحد الأدنى من نصف القطر 0.4 مم لجميع الحواف, مع 0.8 ملم هو المعيار المفضل لتوزيع الطلاء الموحد. بالإضافة إلى ذلك, تتطلب المناطق المريحة والثقوب الملولبة دراسة متأنية; تكافح حمامات الطلاء القياسية لرمي المعدن في تجاويف عميقة. يجب أن تحافظ الثقوب العمياء على الحد الأدنى من القطر 5.6 مم لضمان تدفق المحلول وسمك الطلاء المناسب.

تؤثر طوبولوجيا السطح أيضًا على الجودة المرئية النهائية. كبير, تميل الأسطح المسطحة إلى إبراز عيوب الركيزة البسيطة أو علامات التدفق بعد الطلاء. يشتمل على تاج طفيف أو تحدب - يوصى به على الأقل 0.015 مم لكل مم - يساعد على تسوية طبقات النحاس على إخفاء هذه العيوب, مما أدى إلى الانتهاء من مثل الزجاج. لا تعمل أسطح التركيب أو التتويج على تحسين المظهر الجمالي فحسب، بل تساعد أيضًا في تصريف المحلول بين حمامات الطلاء, تقليل مخاطر انتقال المواد الكيميائية والتلوث.

الاستفادة من حياة أدوات صب الزنك

توفر أدوات صب قوالب الزنك ميزة واضحة لطول العمر لبرامج السيارات ذات الحجم الكبير من خلال الجمع بين درجات حرارة التشغيل المنخفضة وعملية الغرفة الساخنة التي تكون لطيفة على القالب. سبائك الزنك مثل الزاماك 3 وزامك 5 تذوب حوالي 419-440 درجة مئوية, أقل بكثير من درجات حرارة صب الألمنيوم النموذجية بالقرب من 660 درجة مئوية, مما يقلل من الصدمة الحرارية لأداة الفولاذ H13 ويؤخر ظواهر التعب مثل فحص الحرارة على سطح القالب.

لأن عملية الزنك تستخدم بشكل عام معدات الغرفة الساخنة وضغوط الحقن المنخفضة, تواجه البوابات والعدائين تآكلًا ميكانيكيًا أقل وأقل عرضة للحام, مساعدة القالب على الاحتفاظ بسطحه الأصلي ودقة الأبعاد خلال الإنتاج لفترة طويلة. في الممارسة العملية, غالبًا ما تتجاوز قوالب الزنك التي يتم صيانتها جيدًا 1,000,000 طلقات, مقارنة بما يقرب من 100000 إلى 300000 دورة للعديد من أدوات الألومنيوم, السماح للميزات المهمة بالاحتفاظ بتفاوتات تصل إلى ±0.025 مم لجزء أطول من عمر الأداة وتمكين إطفاء الاستثمار في الأدوات على حجم جزء أكبر بكثير.

الخواص الميكانيكية للزاماك 5 سبيكة

الأحمال 5 (ZnAl4Cu1) عبارة عن سبيكة زنك عالية القوة محددة بواسطة 1% إضافة النحاس, مما يعزز قوة الشد القصوى ل 328 MPa والصلابة إلى ~91 برينل. في حين أنها توفر مقاومة وصلابة فائقة للزحف مقارنة بالزاماك 3, فهو يتاجر بمرونة طفيفة مقابل هذه المكاسب الميكانيكية, مما يجعلها الخيار المفضل لمكونات السيارات الهيكلية والأقواس المعقدة.

| الملكية الميكانيكية | القيمة المترية (أستم B240) | الأهمية الهندسية |

|---|---|---|

| قوة الشد القصوى | 328 MPa (دقيقة) | يتجاوز زاماك 3 (~283 ميجا باسكال) لقدرة تحمل أعلى. |

| قوة العائد (0.2% إزاحة) | 228 MPa | يضمن الاستقرار الهيكلي ومقاومة التشوه الدائم. |

| صلابة (برينل) | ~91 غيغابايت | تحسين مقاومة التآكل للميزات الملولبة والاتصال المنزلق. |

| معامل المرونة | 96 المعدل التراكمي | يوفر صلابة عالية للعلب والأقواس ذات الجدران الرقيقة. |

تكوين السبائك وخصائص القوة

السمة المميزة للزاماك 5 (تم تعيينه كـ ASTM AC41A أو ZnAl4Cu1) هو محتواه من النحاس, والذي يشكل حوالي 1% من تكوين سبيكة جنبا إلى جنب 4% الألومنيوم. تعمل هذه الإضافة المحددة على تغيير البنية المجهرية بشكل أساسي مقارنة بالزاماك الخالي من النحاس 3, مما يؤدي إلى مادة أصعب, أقوى, وأكثر مقاومة للزحف. زيادة صلابة السطح, قياس تقريبا 91 برينل, يجعل هذه السبيكة فعالة بشكل خاص للمكونات التي تخضع لعمليات ثانوية مثل النقر أو تلك المعرضة للاحتكاك والتآكل المعتدلين.

المهندسون يختارون زاماك 5 عندما يتطلب التطبيق أداء ميكانيكيًا أعلى مما يمكن أن توفره سبائك الزنك القياسية, لكن هذه القوة تأتي مع انخفاض في الليونة. بينما زاماك 3 يوفر استطالة عالية لعمليات الحسم والتثبيت, الأحمال 5 يظهر استطالة أقل (حول 7%). بالتالي, يجب على المصممين أن يأخذوا في الاعتبار هذا الانخفاض في القابلية للتشكيل عند تطوير الأجزاء التي تتطلب تشوهًا واسع النطاق بعد الصب, ضمان استخدام صلابة السبائك لتحقيق الاستقرار الهيكلي بدلاً من ميزات التجميع المرنة.

البيانات الميكانيكية الرئيسية وحدود الأداء

الأحمال 5 يقدم قيمًا هندسية قوية مستمدة مباشرة من معايير ASTM B240, وضعه باعتباره العمود الفقري الهيكلي في عائلة الزنك. تحقق السبيكة قوة شد نهائية (UTS) من 328-331 ميجا باسكال, متفوقة بشكل كبير على 280 نطاق MPa نموذجي من Zamak 3. يتم دعم ملف تعريف القوة هذا بواسطة قوة الخضوع البالغة 228 MPa (0.2% إزاحة), مما يضمن أن المكونات تحافظ على هندستها تحت أحمال ثابتة كبيرة, مطلب حاسم لأقواس السيارات والتجمعات السكنية.

ما وراء أداء الشد, الأحمال 5 يظهر مقاومة مثيرة للإعجاب لقوى القص والتأثير. مع قوة القص 262 MPa وقوة التأثير تتراوح بين 52-56 J, المادة تتحمل تحميل الصدمات بشكل فعال, مما يجعلها مناسبة لمساكن سلامة السيارات. بالإضافة إلى, معامل المرونة يقف عند 96 المعدل التراكمي, توفير الصلابة اللازمة لدعم جامدة, تصميمات ذات جدران رقيقة تقاوم الانحراف تحت ضغط التشغيل.

الصب بالقالب للغرفة الساخنة الدقيقة من Bian

يستخدم Bian ثلاث آلات صب قوالب متخصصة بالغرفة الساخنة مع قوى تثبيت تتراوح من 88 ل 168 طن. تم تصميم هذا الإعداد خصيصًا لسبائك الزنك, مما يسمح بأوقات دورة سريعة وإنتاج عالي الدقة, مكونات السيارات ذات الجدران الرقيقة مثل أجسام الموصلات وعلب أجهزة الاستشعار.

بيان دييكاست عبارة عن عجلة قوالب مصنوعة من الزنك متخصصة تركز على الجمع بين هندسة الجدران الرقيقة, التحمل الصارم, وتشطيبات أسطح السيارات للمكونات الصغيرة والمتوسطة مثل الأقواس, العلب الموصل, والآليات الحيوية للسلامة. تقوم الشركة بتشغيل خطوط الزنك ذات الغرفة الساخنة المخصصة مع قوى التثبيت من 88 ل 168 طن, مدعومة بالآلات CNC الداخلية, حفر, التنصت, و التشطيب للاحتفاظ بالأبعاد الحرجة بحوالي ±0.02 مم على الميزات المحددة وحوالي ±0.1 مم عبر الأظرف الأوسع.

تعمل سلسلة التوريد المكونة من مصنعين على تعزيز مرونة التسليم والكفاءة اللوجستية, مع قاعدة التصنيع الأولية في فوشان, الصين, ومنشأة إضافية في المكسيك التي توفر إنتاجًا محليًا لعملاء الولايات المتحدة والمكسيك, طرق نقل أقصر, وتقليل التعرض للتعريفة الجمركية. أنظمة إدارة الجودة والبيئة المتوافقة مع ISO 9001 و ايزو 14001 مساعدة برامج السيارات على تلبية توقعات العملاء والتوقعات التنظيمية الصارمة طوال دورة حياة الإنتاج الكاملة.

خاتمة

توفر سبائك الزنك مزيجًا فريدًا من الكثافة, قوة, والسيولة التي لا يمكن لدرجات الألمنيوم القياسية تكرارها بالنسبة للصغيرة, أجزاء معقدة. يختار المهندسون هذه المواد عندما يتعين على أحد المكونات تحمل أحمال عالية التأثير مع الحفاظ على الأبعاد الدقيقة المطلوبة لآليات السلامة مثل أسطوانات القفل والكامشات. تتيح القدرة على صب جدران رفيعة للغاية مع مسودة صفرية إنشاء مواد خفيفة الوزن, تصميمات موفرة للمساحة دون المساس بالسلامة الهيكلية الضرورية لحماية الركاب.

يتضمن اختيار طريقة الصب الصحيحة تقييم الاستثمار الأولي في الأدوات مقابل قيمة الإنتاج على المدى الطويل. تحافظ نقطة الانصهار المنخفضة للزنك على عمر القالب بما يتجاوز عمر المعادن البديلة, استقرار تكاليف الوحدة على مدى ملايين الدورات. لموردي السيارات, تضمن كفاءة العملية هذه - المقترنة بقابلية الطلاء الفائقة - أن تلبي الأجهزة الوظيفية والزخارف الزخرفية معايير الصناعة الصارمة من حيث المتانة وجودة التشطيب طوال عمر السيارة.

الأسئلة الشائعة

ما هي مكونات السيارات المحددة الأكثر ملاءمة لصب الزنك بالقالب?

الزنك هو المادة المفضلة للصغار, أجزاء أمان وديكور عالية الدقة. وتشمل التطبيقات الشائعة مقابض الأبواب الخارجية, اسطوانات القفل, آليات كرنك النافذة, كامشات حزام الأمان, ومساكن المكربن. قدرته على صب الجدران الرقيقة (وصولا الى 0.5 مم) يجعلها مثالية للمرفقات الإلكترونية المعقدة ومساكن أجهزة الاستشعار.

كيف تقارن قوة صب الزنك بالألمنيوم?

بينما يوفر الألومنيوم نسبة قوة إلى وزن أفضل للأجزاء الهيكلية الكبيرة, سبائك الزنك (مثل زاماك 5) توفير صلابة متفوقة وقوة التأثير. يعتبر الزنك أكثر صلابة بشكل ملحوظ تحت أحمال الصدمات ويوفر ليونة أفضل (استطالة), مما يجعلها أقل عرضة للفشل الهش من مصبوبات الألومنيوم القياسية الصغيرة, المكونات المجهدة.

ما هو العمر المتوقع النموذجي لقالب صب الزنك؟?

يعمل صب الزنك في درجات حرارة أقل بكثير (تقريبا. 420درجة مئوية) من الألمنيوم, مما يقلل بشكل كبير من الصدمة الحرارية على الأداة. عادة ما يستمر قالب الزنك المصمم بشكل صحيح بين 200,000 و 1,000,000 طلقات, تقديم تكلفة أدوات أقل بكثير لكل وحدة على مدار دورة حياة المشروع مقارنة بقوالب الألومنيوم أو المغنيسيوم.

هل يمكن طلاء الأجزاء المصبوبة بالزنك بالكروم لتقليم السيارات الخارجي?

نعم, الزنك هو الركيزة القياسية لطلاء الكروم عالي الجودة. من خلال تطبيق مكدس طلاء النحاس والنيكل والكروم, يحقق المصنعون تشطيبًا زخرفيًا يشبه المرآة يتوافق مع معايير تآكل السيارات الصارمة, مثل المرور 500+ اختبارات رش الملح ASTM B117 لمدة ساعة.

ما هي التفاوتات التي يمكن تحقيقها من خلال صب قوالب الزنك الدقيقة?

توفر سبائك الزنك أقصى درجات التحمل لأي عملية صب معدنية, في كثير من الأحيان يلغي الحاجة إلى الآلات الثانوية. عادةً ما يتم الاحتفاظ بالتفاوتات الخطية القياسية عند ± 0.05 مم, لكن مكونات السيارات عالية الدقة يمكن أن تحقق تفاوتات تصل إلى ±0.02 مم (±0.001 بوصة) على الميزات الحرجة.