هل تعاني من جودة غير متناسقة؟, إنتاج بطيء, أو ارتفاع تكاليف صب الألومنيوم? يمكن أن تؤثر هذه المشكلات بشكل خطير على نجاح مشروعك.

بيان دييكاست, مع أكثر من عشر سنوات من الخبرة في فوشان, الصين, متخصصة في مواجهة هذه التحديات. تم تصميم تصميم القالب المتطور وطرق الإنتاج الفعالة لدينا لتعزيز الدقة, تسريع التصنيع, وخفض التكاليف.

هل يمكننا أن نحدث فرقا بالنسبة لك? اكتشف كيف يمكن أن يساعدك Bian Diecast في حل مشكلات الصب لديك والارتقاء بمشاريعك إلى المستوى التالي.

ما هو صب الألومنيوم بالضغط العالي؟

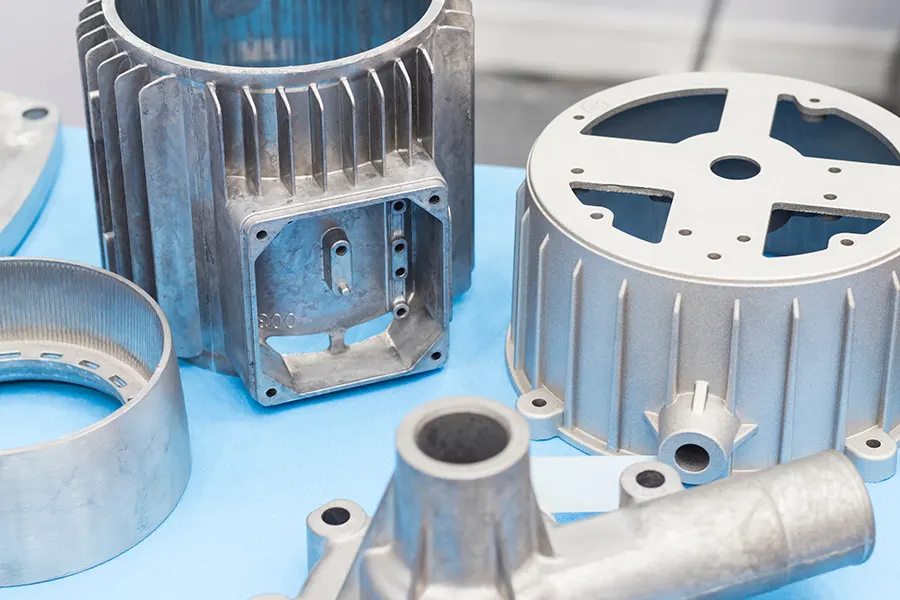

صب الألومنيوم هي عملية تصنيع الأجزاء المعدنية. هناك ست خطوات رئيسية لكيفية تصنيع الجزء أو المكون المصبوب:

- تصميم القالب

- تحضير الصب

- حقن

- التبريد والتصلب

- إزالة/إزالة

- التصنيع باستخدام الحاسب الآلي / المعالجة السطحية

أولاً, نقوم بتحضير قالب فولاذي على شكل الجزء المطلوب. ثم, يتم تسخين الألمنيوم إلى حالة سائلة وحقنه في القالب.

نحن نستخدم ضغط حقن عالي لضمان أن الألومنيوم يملأ كل تفاصيل القالب. يبرد الألومنيوم بسرعة ويتصلب داخل القالب.

بمجرد تبريده, يتم فتح القالب, ويتم إزالة الجزء الألومنيوم. التالي, نقوم بقص أي ألومنيوم زائد ونفحص جودة الجزء.

أخيراً, يمكن تطبيق علاجات إضافية مثل الطلاء أو الطلاء إذا لزم الأمر. تنتج هذه العملية برمتها أجزاء ذات أشكال معقدة ودقة عالية بكفاءة.

ببساطة, صب الألومنيوم بالقالب هو طريقة لتصنيع الأجزاء المعدنية عن طريق حقن سبائك الألومنيوم المنصهرة في قوالب الصلب.

أهمية تصميم القالب في صب الألومنيوم

كل خطوة مهمة, ولكن لا يمكن المبالغة في أهمية تصميم قالب صب الألومنيوم. لأنه يؤثر بشكل مباشر على الجودة, كفاءة الإنتاج, وتكلفة قطع الألمنيوم المصبوبة.

يضمن القالب المصمم جيدًا أجزاء دقيقة وسلسة عن طريق ملء كل التفاصيل بالتساوي. يمكن أن يسبب التصميم السيئ عيوبًا مثل الفقاعات والحشو غير المتساوي.

يؤدي تحسين تصميم القالب إلى تحسين كفاءة الإنتاج من خلال تعزيز أنظمة البوابات والتبريد, تقليل أوقات الدورة, والتقليل من العيوب. كما أنه يزيد من عمر القالب, خفض تكاليف الصيانة.

في ملخص, تصميم القالب الجيد يضمن أجزاء عالية الجودة وإنتاج فعال, مما يجعلها ضرورية لنجاح صب الألومنيوم.

تاريخ تصميم قوالب صب الألومنيوم

يُظهر تاريخ تصميم قالب صب الألومنيوم كيف تطورت التكنولوجيا بمرور الوقت.

هو - هي بدأ ب قوالب الرمل والحجر الأساسية المستخدمة في العصور القديمة. خلال الثورة الصناعية, تم تحسين تصميم القالب من خلال الإنتاج الميكانيكي والمواد الأقوى مثل الفولاذ. في أوائل القرن العشرين, التصميم بمساعدة الكمبيوتر (كندي) أحدثت البرمجيات ثورة في هذا المجال, جعل تصميم القالب أكثر دقة وكفاءة. اليوم, يستخدم تصميم القالب عمليات محاكاة متقدمة وطباعة ثلاثية الأبعاد لتحسين النماذج الأولية واختبارها. نتطلع إلى الأمام, التقنيات الناشئة مثل إنترنت الأشياء (إنترنت الأشياء) والذكاء الاصطناعي (منظمة العفو الدولية) تم إعدادها لتعزيز الدقة والكفاءة بشكل أكبر.

إجمالي, وقد أدت هذه التطورات إلى تحسين عمليات التصنيع وجودة المنتج بشكل كبير.

كيفية تحسين عملية تصميم قالب صب الألومنيوم

لتحسين عملية تصميم قالب صب الألومنيوم, يمكنك التركيز على تحسين العديد من المجالات الرئيسية:

1. فهم المتطلبات:

النهج الحالي: عادة, ويتم تحليل المتطلبات الأساسية.

تحسين: ابدأ بتحليل مفصل واجمع كل المعلومات الضرورية مقدمًا. استخدم النماذج والمحاكاة ثلاثية الأبعاد لاختبار أفكارك وتحديد المشكلات قبل البدء في الإنتاج الفعلي.

2. مرحلة التصميم:

النهج الحالي: يتم إنشاء التصاميم ومراجعتها يدويًا.

تحسين: استخدم برامج CAD وCAE لتصميم واختبار القوالب. قم بمحاكاة كيفية أداء القالب باستخدام إعدادات البوابات والتبريد المختلفة لإصلاح المشكلات المحتملة مبكرًا.

3. تصنيع:

النهج الحالي: غالبًا ما يتم تصنيع القوالب بالطرق اليدوية, والتي قد تحتاج إلى تعديلات متعددة.

تحسين: قم بالتبديل إلى آلات CNC لصنع قوالب دقيقة. فكر في استخدام الطباعة ثلاثية الأبعاد للنماذج الأولية لاختبار التصميمات وتحسينها بسرعة قبل الإنتاج النهائي.

4. الاختبار والتحقق من الصحة:

النهج الحالي: تُستخدم عمليات التشغيل التجريبية لاختبار القوالب وضبطها.

تحسين: قم بإجراء المزيد من الاختبارات الافتراضية خلال مرحلة التصميم لتقليل التجارب المادية. قم بفحص أداء القالب بدقة من خلال اختبارات الضغط والتبريد للتأكد من مطابقته للمعايير.

5. الإنتاج والصيانة:

النهج الحالي: اتبع إجراءات الصيانة القياسية.

تحسين: قم بإعداد جدول صيانة مفصل واستخدم أجهزة الاستشعار لمراقبة ظروف العفن في الوقت الفعلي. تحليل البيانات للتنبؤ بموعد الحاجة إلى الصيانة, تقليل وقت التوقف عن العمل وإطالة عمر القالب.

من خلال التركيز على هذه الخطوات, يمكنك جعل عملية تصميم القالب أكثر دقة, فعال, وفعالة من حيث التكلفة, مما يؤدي إلى منتجات ذات جودة أفضل وإنتاج أكثر سلاسة.

الاعتبارات في تصميم قالب صب الألومنيوم بالقالب

عند تصميم قوالب بثق الألومنيوم, إدارة تصميم القالب يتضمن العديد من الاعتبارات الحاسمة لضمان الأداء الأمثل والجودة. وفيما يلي تفصيل للعوامل الرئيسية:

تحديد المتطلبات

أولا وقبل كل شيء, من المهم تحديد أبعاد المنتج, التسامح, ومتطلبات الأداء. من خلال تحديد هذه المعلمات بوضوح, عليك التأكد من أن القالب سوف يلبي متطلبات الاستخدام النهائي بشكل فعال.

اختيار المواد

التالي, اختيار المواد أمر حيوي, وهو ما يعني اختيار سبائك الألومنيوم المناسبة. يؤثر اختيار السبيكة على عملية البثق وقوة المنتج النهائي, المقاومة للتآكل, والتوصيل الحراري. هكذا, من المهم اختيار مادة تتوافق مع احتياجات المنتج.

تصميم يموت

تصميم الملف الشخصي

الانتقال إلى تصميم الموت, قم بإنشاء ملف تعريف يطابق الشكل المقطعي المطلوب للقذف. وهذا يضمن تدفق المواد بسلاسة وثبات عبر القالب.

نظام التبريد

بالإضافة إلى ذلك, دمج نظام تبريد فعال. يساعد التبريد المناسب في الحفاظ على درجة حرارة القالب, ضمان جودة المنتج المتسقة والأبعاد الدقيقة.

حجم البليت ودرجة الحرارة

علاوة على ذلك, حدد حجم البليت المناسب ودرجة الحرارة لعملية البثق. يعد هذا الاختيار أمرًا بالغ الأهمية لتحقيق تدفق متساوٍ للمواد وخصائص البثق المثالية.

تحليل التدفق

تبعًا, قم بإجراء تحليل التدفق للتنبؤ بكيفية تصرف الألومنيوم المنصهر أثناء البثق. يساعد هذا التحليل في تحديد المشكلات المحتملة, مثل حظر القالب أو التدفق غير المتكافئ, السماح بإجراء تعديلات التصميم اللازمة.

تهوية

بالإضافة إلى, دمج التهوية الكافية في تصميم القالب. يعد التنفيس المناسب أمرًا ضروريًا لإطلاق الغازات ومنع العيوب مثل الفراغات أو الشوائب, ضمان التدفق السلس للمواد من خلال القالب.

الأدوات والتصنيع

بالإضافة إلى ذلك, التأكد من أن تصميم القالب قابل للتصنيع. ضع في اعتبارك إمكانيات معدات الأدوات لديك والدقة المطلوبة لميزات القالب لتجنب أي تحديات إنتاجية.

النموذج الأولي والاختبار

بمجرد اكتمال التصميم, إنشاء نموذج أولي للقالب وإجراء عمليات سحب الاختبار. يعد الاختبار خطوة حاسمة لتقييم أداء القالب وتحديد أي عيوب في التصميم قبل البدء في الإنتاج على نطاق واسع.

الصيانة وطول العمر

أخيراً, تصميم القالب مع مراعاة الصيانة. يتضمن ميزات تسهل عملية التنظيف واستبدال الأجزاء بسهولة, واختيار المواد المتينة التي يمكنها تحمل الضغوط ودرجات الحرارة العالية لعملية البثق.

بيان دييكاست وتصميم قالب صب الألومنيوم

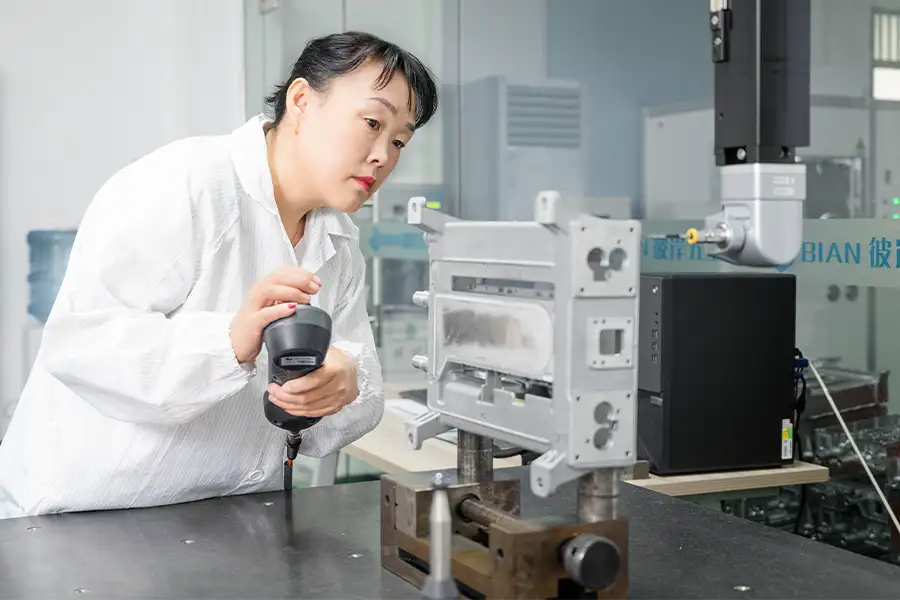

بيان دييكاست هو الشركة الرائدة في مجال صب الألمنيوم مقرها في منطقة نانهاي, مدينة فوشان, الصين. مع أكثر من عشر سنوات في هذه الصناعة, نحن نقدم خدمات أرفع بما في ذلك تصميم القالب, يموت الصب, التصنيع باستخدام الحاسب الآلي, والتشطيب السطحي.

منشأتنا الحديثة وفريقنا الماهر ملتزمون بتقديم حلول عالية الجودة لمختلف الصناعات, مثل السيارات, إضاءة, إلكترونيات, أثاث, والبناء.

يركز تصميم قوالب صب الألومنيوم في Bian Diecast على صنع قوالب عملية وفعالة من حيث التكلفة. نحن نستخدم تصميمنا الممتاز من أجل قابلية التصنيع (سوق دبي المالي) تقنيات للتأكد من أن قوالبنا تناسب الشكل الدقيق للجزء الخاص بك وتعمل بكفاءة.

- ما هو سوق دبي المالي?

سوق دبي المالي, أو تصميم للتصنيع, هو مفهوم يستخدم في الهندسة وتصميم المنتجات. ويعني تصميم منتج بطريقة تجعل تصنيعه أسهل وأرخص. لذا, يتضمن سوق دبي المالي إنشاء تصميمات للمنتجات تأخذ في الاعتبار كيفية تصنيع المنتج.

من أجل تحسين عملية إنتاج قوالب الألمنيوم, سيتم استهداف الأهداف التالية:

- تصميم لاستخدام أقل كمية ضرورية من الألومنيوم.

- تأكد من خروج الأجزاء من القالب بسلاسة.

- تحسين التبريد لتسريع عملية التصلب.

- تصميم الأجزاء يتطلب الحد الأدنى من المعالجة بعد الصب.

- تأكد من أن المنتج النهائي يعمل حسب الحاجة في تطبيقه.

خاتمة

إن عملية صب قوالب الألومنيوم تدور حول إنشاء أجزاء معدنية دقيقة, والحصول على تصميم القالب الصحيح أمر بالغ الأهمية. تصميم القالب الجيد يعزز الدقة, يسرع الإنتاج, ويخفض التكاليف.

في بيان دييكاست, لدينا أكثر من عشر سنوات من الخبرة في صناعة القوالب وخدمات الصب عالية الجودة. تضمن أدواتنا وتقنياتنا المتقدمة ظهور أجزائك بشكل مثالي.

تريد تحسين عملية الصب الخاصة بك? تواصل مع بيان دييكاست اليوم ونرى كيف يمكننا المساعدة في جلب أفكارك إلى الحياة!