هل سبق لك أن تساءلت عن كيفية تصنيع تلك الأجزاء المعدنية المعقدة في سيارتك أو أجهزتك؟? واحدة من أروع الطرق المستخدمة هي الصب بالجاذبية. إنها عملية رائعة تجمع بين العلم, فن, والهندسة لإنشاء مكونات معدنية عالية الجودة. دعونا نتعمق في عالم صب القوالب بالجاذبية ونرى ما الذي يجعلها مميزة.

أساسيات الجاذبية يموت الصب

ما هو صب الجاذبية?

صب الجاذبية, ببساطة, هي طريقة لصب المعدن المنصهر في قالب باستخدام الجاذبية. لا يتم تطبيق أي ضغط خارجي; يملأ المعدن القالب بسبب وزنه. هذه التقنية رائعة لإنشاء قوية, أجزاء عالية الجودة بدقة أبعاد ممتازة.

كيف يختلف عن طرق الصب بالقالب الأخرى?

على عكس الطرق الأخرى مثل الصب بالضغط, حيث يتم دفع المعدن إلى القالب تحت ضغط عالٍ, يعتمد صب الجاذبية على الجاذبية وحدها. وهذا يعني مضاعفات أقل من الآلات والضغط, مما يؤدي إلى عملية أبسط وأكثر فعالية من حيث التكلفة في كثير من الأحيان. لكن, كيف يعمل كل شيء?

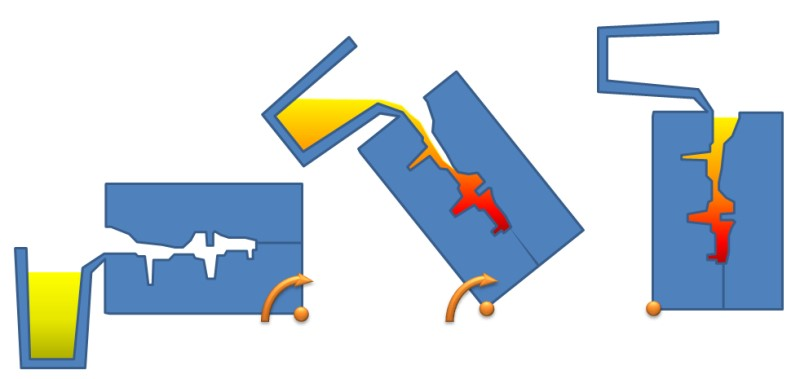

عملية الصب بالجاذبية

تحضير

قبل أن يذوب أي معدن, التحضير هو المفتاح.

#1: تصميم وإنشاء القالب: تبدأ الرحلة بتصميم وإنشاء القالب. عادة ما تكون هذه القوالب مصنوعة من الفولاذ أو الحديد الزهر لتتحمل درجات الحرارة العالية للمعدن المنصهر. الدقة في تصميم القالب تضمن أن المنتج النهائي يلبي المواصفات الدقيقة.

#2: اختيار المواد: التالي, يجب اختيار المادة المناسبة. الألومنيوم والزنك هي خيارات شائعة نظرًا لخصائصها وقوتها الممتازة في الصب.

عملية الصب

الآن, إلى قلب العملية!

#3: ذوبان وصب: يتم صهر المعدن المختار في الفرن حتى يصل إلى الحالة السائلة. ثم يتم صب هذا المعدن المنصهر بعناية في القالب المسخن مسبقًا. الجاذبية تقوم بعملها هنا, السماح للمعدن بالتدفق وملء كل زاوية وركن في القالب.

#4: التبريد والتصلب: بمجرد ملء القالب, يترك ليبرد. كما يبرد, يصلب المعدن, أخذ شكل القالب. تعتبر عملية التبريد هذه ضرورية لضمان السلامة الهيكلية للجزء المصبوب.

إجراءات ما بعد الصب

بعد أن يصلب المعدن, العملية لم تنته بعد.

#5: إزالة الصب من القالب: تتم إزالة الجزء المتصلب بعناية من القالب. يمكن أن يتضمن ذلك فتح القالب أو كسر أي أجزاء مؤقتة من القالب.

#6: التشطيب والفحص: أخيراً, يتم تنظيف الصب, يتم قطع أي مادة زائدة, ويخضع للفحص للتأكد من مطابقته لمعايير الجودة. قد يشمل ذلك التصنيع, تلميع, أو تقنيات التشطيب الأخرى لتحقيق المواصفات المطلوبة.

المواد المستخدمة في صب الجاذبية

المعادن شائعة الاستخدام

تجلب المعادن المختلفة نقاط قوة مختلفة إلى الطاولة:

- الألومنيوم: خفيف الوزن, مقاومة للتآكل, وممتازة للقوالب التفصيلية. غالبًا ما يستخدم في صناعات السيارات والفضاء.

- الزنك: معروف بقوته ومتانته, يعتبر الزنك مثاليًا للأجزاء التي تحتاج إلى مقاومة التآكل.

سبائك شعبية في الجاذبية يموت الصب

يمكن أن يؤدي استخدام السبائك إلى تعزيز خصائص مثل القوة, ليونة, ومقاومة التآكل. على سبيل المثال, يمكن أن يؤدي الجمع بين الألومنيوم والسيليكون إلى تحسين السيولة وتقليل الانكماش أثناء التبريد.

مزايا صب الجاذبية

الجودة والدقة

- مخرجات عالية الجودة: ينتج صب الجاذبية أجزاء ذات أسطح ناعمة ودقة أبعاد ممتازة. هذه الجودة العالية تعني عمل أقل بعد المعالجة.

- الدقة والاتساق: تضمن القوالب أن كل جزء متطابق, وهو أمر بالغ الأهمية للصناعات حيث الدقة هي المفتاح.

فعالية التكلفة

- فوائد التكلفة: بالمقارنة مع طرق مثل الصب بالضغط, غالبًا ما يكون صب القوالب بالجاذبية أرخص نظرًا لبساطة العملية والمعدات.

- الادخار على المدى الطويل: يمكن للقوالب المتينة المستخدمة في الصب بالجاذبية أن تنتج آلاف الأجزاء قبل الحاجة إلى الاستبدال, توفير التكاليف على المدى الطويل.

براعة

- مجموعة من التطبيقات: من السيارات إلى الفضاء, يعتبر صب القوالب بالجاذبية متعدد الاستخدامات بدرجة كافية لمجموعة واسعة من الصناعات.

- خيارات التخصيص: تسمح العملية بإجراء تعديلات في تصميم القالب, مما يجعل من الممكن إنشاء أجزاء مخصصة مصممة خصيصًا لتلبية الاحتياجات المحددة.

مساوئ الجاذبية يموت الصب

تكاليف الإعداد الأولية

- ارتفاع الاستثمار الأولي: قد يكون إعداد القالب والمعدات الأولية مكلفًا, على الرغم من أن هذه التكاليف يتم تعويضها على مدى فترات الإنتاج الطويلة.

- تكاليف إنشاء القالب: يعد تصميم وتصنيع قوالب دقيقة بمثابة تكلفة أولية كبيرة.

القيود المادية

- يقتصر على بعض المعادن والسبائك: ليست كل المعادن مناسبة لصب القوالب بالجاذبية, والتي يمكن أن تحد من الخيارات المادية.

- التحديات مع مواد محددة: قد لا تتدفق بعض المعادن بشكل جيد أو قد تتطلب درجات حرارة أعلى, تعقيد العملية.

حجم الإنتاج

- الملاءمة لأحجام الإنتاج المختلفة: يعد صب القالب بالجاذبية أمرًا رائعًا لعمليات الإنتاج المتوسطة والكبيرة ولكنه قد لا يكون فعالاً من حيث التكلفة للكميات المنخفضة جدًا أو العالية جدًا.

- الكفاءة بمقاييس مختلفة: تكون هذه الطريقة أقل كفاءة بالنسبة للأجزاء الكبيرة جدًا أو الصغيرة جدًا بسبب القيود المفروضة على تصميم القالب وتدفق المعدن.

تطبيقات الجاذبية يموت الصب

صناعة السيارات

- مكونات المحرك: يعتبر صب القوالب بالجاذبية مثاليًا لصنع القوة, أجزاء المحرك الدقيقة.

- الأجزاء الهيكلية: تنتج هذه الطريقة مكونات هيكلية متينة وخفيفة الوزن.

صناعة الطيران

- أجزاء الطائرات: الدقة والقوة تجعلانها مثالية لمكونات الطائرات المهمة.

- المكونات المتخصصة: يمكن لقوالب الجاذبية أن تنتج أجزاء ذات أشكال هندسية معقدة مطلوبة في الفضاء الجوي.

السلع الاستهلاكية

- الالكترونيات والأجهزة: يتم تصنيع العديد من الأجزاء المتينة والمفصلة في الأجهزة الإلكترونية والأدوات المنزلية باستخدام صب الجاذبية.

- الأدوات المنزلية: من المقابض إلى الإطارات, تستفيد العديد من العناصر اليومية من طريقة الصب هذه.

التطبيقات الصناعية

- قطع غيار الآلات: غالبًا ما يتم إنتاج أجزاء الآلات القوية والموثوقة بهذه الطريقة.

- الأدوات والمعدات: يوفر صب الجاذبية المتانة اللازمة للأدوات والمعدات الصناعية.

مقارنة مع طرق الصب الأخرى

صب الرمل

- الاختلافات والتشابه: يستخدم صب الرمل قوالب الرمل, مما يجعلها أكثر مرونة ولكن أقل دقة. إنه رائع للأجزاء الكبيرة ولكن ليس للتفاصيل الدقيقة.

- إيجابيات وسلبيات: يعتبر صب الرمل أرخص على المدى القصير والأجزاء الكبيرة, لكن الصب بالجاذبية يوفر دقة أفضل وتشطيبًا سطحيًا.

صب الضغط بالضغط

- الاختلافات والتشابه: يستخدم صب القالب بالضغط ضغطًا عاليًا لإجبار المعدن على القوالب, تقديم دقة ممتازة ولكن بتكاليف أعلى.

- إيجابيات وسلبيات: يعتبر الصب بالضغط مثاليًا لإنتاج كميات كبيرة من الأجزاء الصغيرة والمتوسطة الحجم, في حين أن صب القوالب بالجاذبية يكون أكثر فعالية من حيث التكلفة بالنسبة للأشواط المتوسطة.

صب الاستثمار

- الاختلافات والتشابه: يستخدم صب الاستثمار أنماط الشمع وقوالب السيراميك, توفير دقة عالية وتشطيبات ناعمة, ولكن بتكلفة أعلى.

- إيجابيات وسلبيات: صب الاستثمار مثالي للصغار, أجزاء معقدة, بينما يعمل صب الجاذبية على موازنة التكلفة والدقة لمجموعة واسعة من الأجزاء.

خاتمة

يعتبر صب القوالب بالجاذبية قوة كبيرة في عالم التصنيع, تقديم مزيج من الجودة, دقة, والفعالية من حيث التكلفة. سواء كنت في مجال السيارات, الفضاء الجوي, أو صناعة السلع الاستهلاكية, إن فهم هذه العملية يمكن أن يساعدك على اتخاذ قرارات تصنيع أفضل. مع مزاياها الفريدة وبعض القيود, من الواضح أن صب القوالب بالجاذبية يحتل مكانًا مهمًا في التصنيع الحديث.

الأسئلة الشائعة

- ما هو الفرق الرئيسي بين صب القالب بالجاذبية وصب القالب بالضغط? يعتمد صب القالب بالجاذبية على الجاذبية لملء القالب, بينما يستخدم صب الضغط بالضغط العالي. يؤثر هذا الاختلاف على أنواع الأجزاء التي تناسب كل طريقة بشكل أفضل.

- هل يمكن استخدام صب الجاذبية للأشكال المعقدة؟? نعم, يمكن لصب الجاذبية أن ينتج أشكالًا معقدة, وخاصة عند استخدام القوالب المصممة بشكل جيد, على الرغم من أن التصميمات المعقدة للغاية قد تكون أكثر ملاءمة للطرق الأخرى.

- ما هي المعادن الأكثر شيوعا المستخدمة في صب الجاذبية? الألومنيوم والزنك هما الأكثر شيوعًا, بفضل خصائص الصب الممتازة وقوتها.

- كيف يضمن صب الجاذبية الدقة العالية? تأتي الدقة من القوالب التفصيلية وعملية التبريد الخاضعة للرقابة, مما يضمن جودة متسقة ودقة الأبعاد.

- ما هي الفوائد البيئية لصب الجاذبية? يمكن أن يكون الصب بالقالب الجاذبية أكثر صداقة للبيئة بسبب انخفاض استهلاك الطاقة مقارنة بطرق الضغط العالي والقدرة على إعادة تدوير المواد والقوالب وإعادة استخدامها.