यह तकनीकी मार्गदर्शिका ADC12 भागों के सही स्रोत और निर्माण के लिए आवश्यक डेटा प्रदान करती है. हम तत्व दर तत्व रासायनिक संरचना की जांच करेंगे, यह समझाते हुए कि सिलिकॉन और तांबे का स्तर प्रदर्शन को कैसे प्रभावित करता है. हम उच्च दबाव वाले एडीसी के लिए महत्वपूर्ण प्रक्रिया मापदंडों को भी कवर करेंगे 12 मेटल सांचों में ढालना, सामान्य दोष और उन्हें कैसे रोका जाए, और यह सुनिश्चित करने के लिए आवश्यक आवश्यक गुणवत्ता नियंत्रण जांचें कि प्रत्येक घटक इंजीनियरिंग विनिर्देशों को पूरा करता है.

ADC12 एल्यूमिनियम मिश्र धातु क्या है??

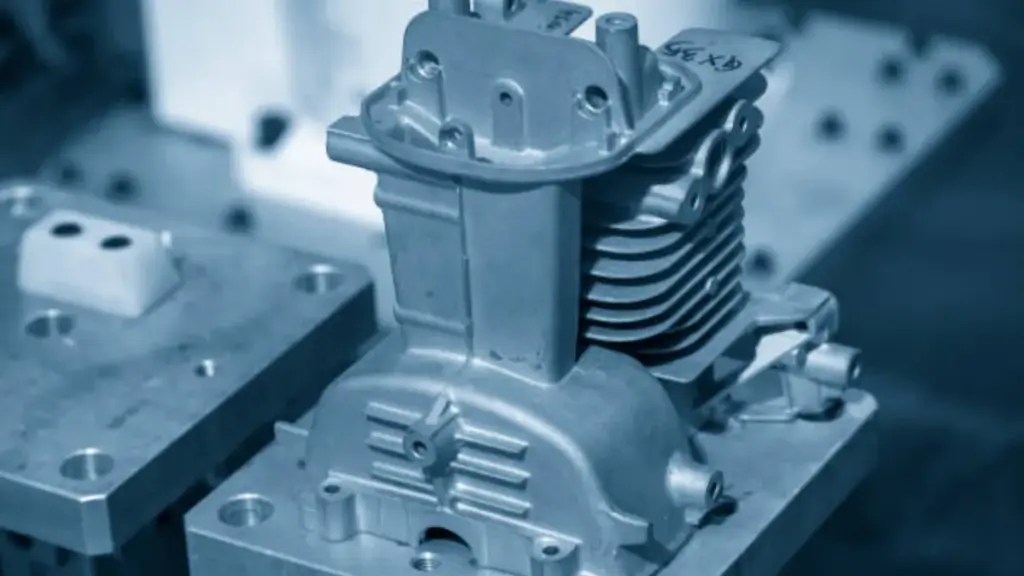

ADC12 उच्च दबाव डाई कास्टिंग के लिए उद्योग-मानक मिश्र धातु है, जटिल उत्पादन करने के लिए इंजीनियर किया गया, उत्कृष्ट यांत्रिक गुणों और पैमाने पर आयामी स्थिरता के साथ पतली दीवार वाले घटक.

ADC12 एक वर्कहॉर्स सामग्री है उच्च दबाव डाई कास्टिंग, प्रदर्शन और विनिर्माण क्षमता के संतुलन के लिए मूल्यवान. यह एक जापानी औद्योगिक मानक है (वह) मिश्र धातु, संयुक्त राज्य अमेरिका में A383 और चीन में YL113 जैसे समकक्षों के साथ विश्व स्तर पर मान्यता प्राप्त है. यह स्थिरता वैश्विक आपूर्ति श्रृंखलाओं के लिए विश्वसनीय सामग्री गुण सुनिश्चित करती है. मिश्र धातु को विशेष रूप से पतली दीवारों वाले जटिल भागों की ढलाई के लिए तैयार किया गया था, जहां पिघली हुई धातु को न्यूनतम दोषों के साथ जटिल मोल्ड गुहाओं में तेजी से और समान रूप से प्रवाहित होना चाहिए.

रासायनिक संरचना और सामग्री मानक

ADC12 सामग्री का प्रदर्शन इसकी Al-Si-Cu संरचना में निहित है. दो प्राथमिक मिश्र धातु तत्व सिलिकॉन हैं (और), पर 9.6-12.0%, जो मोल्ड भरने के लिए उत्कृष्ट तरलता प्रदान करता है और जमने के दौरान सिकुड़न को कम करता है. ताँबा (घन), पर 1.5-3.5%, तन्य शक्ति बढ़ाने के लिए जोड़ा जाता है, कठोरता, और मशीनीकरण, सामग्री की आंतरिक संरचना को सुदृढ़ करना. डाई चिपकने को कम करने के लिए लोहे जैसे अन्य तत्वों को नियंत्रित किया जाता है, उच्च मात्रा में स्वचालित उत्पादन में एक महत्वपूर्ण कारक.

यांत्रिक और तापीय गुण

ADC12 भौतिक गुणों का एक मजबूत संयोजन प्रदान करता है जो इसे मांग वाले अनुप्रयोगों के लिए उपयुक्त बनाता है. इसका कम घनत्व ताकत का त्याग किए बिना हल्के हिस्से बनाता है, जबकि इसका थर्मल प्रदर्शन उन घटकों के लिए आदर्श है जिन्हें गर्मी का प्रबंधन करने की आवश्यकता होती है. मुख्य प्रदर्शन मेट्रिक्स इंजीनियरिंग विशिष्टताओं के लिए सुसंगत और अच्छी तरह से प्रलेखित हैं.

- ऊष्मीय चालकता: लगभग 96 डब्ल्यू/एम · के, इलेक्ट्रॉनिक्स और प्रकाश व्यवस्था के लिए प्रभावी ताप अपव्यय को सक्षम करना.

- घनत्व: आस-पास 2.74 g/cm g, इससे मजबूत हिस्सों के उत्पादन की अनुमति मिलती है जो स्टील के वजन का लगभग एक तिहाई होता है.

- तन्यता ताकत: से लेकर 230-280 एज़-कास्ट अवस्था में एमपीए, संरचनात्मक और यांत्रिक घटकों के लिए मजबूत प्रदर्शन प्रदान करना.

- कठोरता: ब्रिनेल कठोरता रेटिंग 75-100 मॉडिफ़ाइड अमेरिकन प्लान, कार्यात्मक भागों के लिए अच्छे पहनने के प्रतिरोध का संकेत देता है.

ADC12 रासायनिक संरचना & प्रत्येक तत्व प्रदर्शन को कैसे प्रभावित करता है

ADC12 में मिश्र धातु तत्वों का सटीक संतुलन सीधे इसकी कास्टिंग तरलता को निर्धारित करता है, यांत्रिक शक्ति, और उच्च दबाव डाई कास्टिंग अनुप्रयोगों के लिए अंतिम भाग अखंडता.

सिलिकॉन (और): तरलता और भराव की नींव

की एक रचना के साथ 9.6% को 12.0%, सिलिकॉन प्राथमिक मिश्रधातु तत्व है जो ADC12 को उसकी विशिष्ट उच्च तरलता प्रदान करता है. उच्च दबाव डाई कास्टिंग के लिए यह विशेषता महत्वपूर्ण है, पिघली हुई मिश्र धातु को पतली दीवारों और जटिल ज्यामिति वाले जटिल सांचों को तेजी से भरने में सक्षम बनाना. सिलिकॉन जमने की सिकुड़न और गर्म दरार के खतरे को भी काफी कम कर देता है. इससे न्यूनतम कास्टिंग दोषों के साथ आयामी रूप से स्थिर घटक प्राप्त होते हैं, व्यापक पोस्ट-मशीनिंग की आवश्यकता को कम करना.

ताँबा (घन): यांत्रिक शक्ति और मशीनीकरण को बढ़ाना

ताँबा, पर मौजूद 1.5% को 3.5%, ADC12 भागों के यांत्रिक गुणों में सीधे सुधार होता है. यह Al₂Cu बनाता है (एल्युमिनाइड) मिश्र धातु के मैट्रिक्स के भीतर इंटरमेटेलिक चरण, जो भौतिक संरचना को पुष्ट करता है. यह सुदृढीकरण तन्य शक्ति और कठोरता दोनों को बढ़ाता है, अंतिम घटक को लोड-असर अनुप्रयोगों के लिए उपयुक्त बनाना. तांबा परिष्करण कार्यों के दौरान बेहतर मशीनेबिलिटी में भी योगदान देता है.

मैगनीशियम (मिलीग्राम): कठोरता और ताप उपचार प्रतिक्रिया की कुंजी

जबकि तक सीमित है 0.3% या कम, गर्मी उपचार के माध्यम से मिश्र धातु को मजबूत करने में मैग्नीशियम महत्वपूर्ण भूमिका निभाता है. इसकी उपस्थिति ADC12 कास्टिंग को T5 उम्र बढ़ने की प्रक्रिया से गुजरने की अनुमति देती है, जो सुदृढ़ीकरण चरणों को तेज करता है और सामग्री की कठोरता और उपज शक्ति को महत्वपूर्ण रूप से बढ़ाता है. यह निर्माताओं को कास्टिंग प्रक्रिया में बदलाव किए बिना विशिष्ट प्रदर्शन आवश्यकताओं के लिए भाग के अंतिम यांत्रिक गुणों को तैयार करने में सक्षम बनाता है.

लोहा (फ़े): कास्टिंग के दौरान डाई स्टिकिंग को रोकना

लोहे को जानबूझकर के स्तर पर बनाए रखा जाता है 0.9% या उससे भी कम एक महत्वपूर्ण विनिर्माण कार्य को पूरा करने के लिए: यह पिघले हुए एल्यूमीनियम को सोल्डरिंग से रोकता है, या चिपकना, स्टील डाई की सतह पर. इससे पार्ट इजेक्शन के दौरान घर्षण कम हो जाता है, तेज़ और अधिक सुसंगत उत्पादन चक्र की अनुमति देना. डाई स्टिकिंग को कम करके, आयरन टूलींग को क्षति से बचाने में मदद करता है और उच्च मात्रा वाले उत्पादन वातावरण में इसके परिचालन जीवन को बढ़ाता है.

जस्ता (Zn): समग्र कास्टेबिलिटी में योगदानकर्ता

जस्ता, तक सीमित है 1.0% या कम, एक सहायक तत्व के रूप में कार्य करता है जो मिश्र धातु की समग्र कास्टेबिलिटी को परिष्कृत करता है. यह सिलिकॉन के साथ मिलकर काम करता है ताकि पिघली हुई धातु मोल्ड गुहा को कैसे भरती है, इसे बेहतर बनाया जा सके. यह योगदान ऐसी ध्वनि कास्टिंग उत्पन्न करने में मदद करता है जो सरंध्रता जैसे आंतरिक दोषों से मुक्त होती है, उच्च दबाव वाली प्रक्रियाओं में चलने वाले बड़े उत्पादन में लगातार भाग की गुणवत्ता सुनिश्चित करना.

आईएटीएफ 16949 प्रमाणित परिशुद्धता डाई कास्टिंग

कस्टम ADC12 डाई कास्टिंग पार्ट्स का ऑर्डर कैसे करें

एक संरचित खरीद प्रक्रिया सुनिश्चित करती है कि आपके कस्टम घटक लागत और आपूर्ति श्रृंखला दक्षता के लिए वैश्विक विनिर्माण पदचिह्न का लाभ उठाते हुए सटीक तकनीकी विशिष्टताओं को पूरा करते हैं।.

कदम 1: डिज़ाइन फ़ाइलें और तकनीकी विशिष्टताएँ सबमिट करना

सटीक उद्धरण और व्यवहार्यता समीक्षा सुनिश्चित करने के लिए प्रक्रिया एक संपूर्ण तकनीकी पैकेज के साथ शुरू होती है. आपके डिज़ाइन के पूर्ण दायरे को पकड़ने के लिए हमें 3डी सीएडी मॉडल और 2डी इंजीनियरिंग ड्राइंग दोनों की आवश्यकता है, महत्वपूर्ण-से-गुणवत्ता आयामों और सहनशीलता पर पूरा ध्यान देना. किसी भी फाइल का आदान-प्रदान करने से पहले, हम एक गैर-प्रकटीकरण समझौता निष्पादित करते हैं (एनडीए) अपनी बौद्धिक संपदा को सुरक्षित करने के लिए. सभी सामग्रियों को अंतरराष्ट्रीय मानकों के अनुरूप होना चाहिए, इसलिए निर्दिष्ट करें कि क्या आपके ADC12 घटकों को ASTM का अनुपालन करने की आवश्यकता है, में, या हमारी वैश्विक सुविधाओं में भौतिक स्थिरता सुनिश्चित करने के लिए जेआईएस मानक.

- 3डी सीएडी मॉडल: STEP या IGS प्रारूप में फ़ाइलें प्रदान करें.

- 2डी इंजीनियरिंग चित्र: सभी महत्वपूर्ण सहनशीलताओं का विवरण दें, धागे, और सतह खत्म कॉलआउट.

- फिनिशिंग और असेंबली: सभी माध्यमिक आवश्यकताओं को परिभाषित करें, जैसे पाउडर कोटिंग, एनोडाइजिंग, या कोई आवश्यक उप-असेंबली संचालन.

- सामग्री मानक: एएसटीएम के अनुपालन की पुष्टि करें, में, या ADC12 मिश्र धातु के लिए JIS.

कदम 2: टूलींग निर्माण और प्रथम आलेख अनुमोदन

एक बार डिजाइन फाइनल हो जाए, हम अपने केंद्रीय आर पर उच्च दबाव वाले डाई कास्टिंग मोल्ड का निर्माण करते हैं&चीन में डी केंद्र, एक प्रक्रिया जो आम तौर पर होती है 25-35 दिन. टूलींग पूर्ण होने के बाद, हम एक परीक्षण आदेश चलाते हैं 500 को 1,000 प्रारंभिक सत्यापन के लिए टुकड़े. आपको एक व्यापक प्रथम आलेख निरीक्षण प्राप्त होगा (फाई) इन प्रारंभिक नमूनों के साथ रिपोर्ट करें. इस रिपोर्ट में आपके 2डी रेखाचित्रों के विरुद्ध सीएमएम आयामी डेटा शामिल है, मिश्र धातु संरचना की पुष्टि करने वाले सामग्री प्रमाणपत्र, और एक्स-रे दोष का पता लगाने और वायुरोधी जांच जैसे प्रदर्शन परीक्षणों के परिणाम. बड़े पैमाने पर उत्पादन तभी शुरू होता है जब आप पहले लेखों की पूर्ण स्वीकृति प्रदान करते हैं.

कदम 3: उत्पादन आधार का चयन करना और रसद की व्यवस्था करना

हमारा वैश्विक विनिर्माण लेआउट आपको एक ऐसा उत्पादन आधार चुनने की अनुमति देता है जो आपकी आपूर्ति श्रृंखला रणनीति के लिए सबसे उपयुक्त हो. आप चीन में हमारी सुविधाओं के बीच चयन कर सकते हैं, मेक्सिको, या टैरिफ को संतुलित करने के लिए वियतनाम, शिपिंग लागत, और वितरण की गति. वियतनाम या मेक्सिको में टैरिफ-सुविधाजनक उत्पादन के लिए, की एक न्यूनतम आदेश मात्रा 3,000 इकाइयों को सीमा पार परिचालन लागत को प्रभावी ढंग से परिशोधित करने की सिफारिश की जाती है. नमूना अनुमोदन के बाद, बड़े पैमाने पर उत्पादन होता है 4-6 हफ्तों. फिर सभी भागों को औद्योगिक-ग्रेड में पैक किया जाता है, शॉक-प्रतिरोधी पैकेजिंग को लंबी दूरी के समुद्री माल ढुलाई का सामना करने और यह सुनिश्चित करने के लिए डिज़ाइन किया गया है कि आपके घटक अपने अंतिम गंतव्य पर सुरक्षित रूप से पहुंचें.

ADC12 हाई-प्रेशर डाई कास्टिंग के लिए आदर्श क्यों है?

ADC12 की मिश्र धातु संरचना जटिल भागों के लिए असाधारण तरलता और उच्च मात्रा में विनिर्माण के लिए आवश्यक स्थायित्व प्रदान करती है, इसे सटीक डाई कास्टिंग के लिए उद्योग मानक बनाना.

ADC12 दुर्घटनावश उच्च दबाव वाली डाई कास्टिंग के लिए डिफ़ॉल्ट विकल्प नहीं है. इसकी रासायनिक संरचना विशेष रूप से जटिल उत्पादन की मुख्य चुनौतियों को हल करने के लिए इंजीनियर की गई है, पैमाने पर पतली दीवार वाले घटक. मिश्र धातु कास्टेबिलिटी का एक विश्वसनीय संतुलन प्रदान करती है, यांत्रिक प्रदर्शन, और आर्थिक दक्षता जिसकी बराबरी कुछ अन्य सामग्रियां कर सकती हैं.

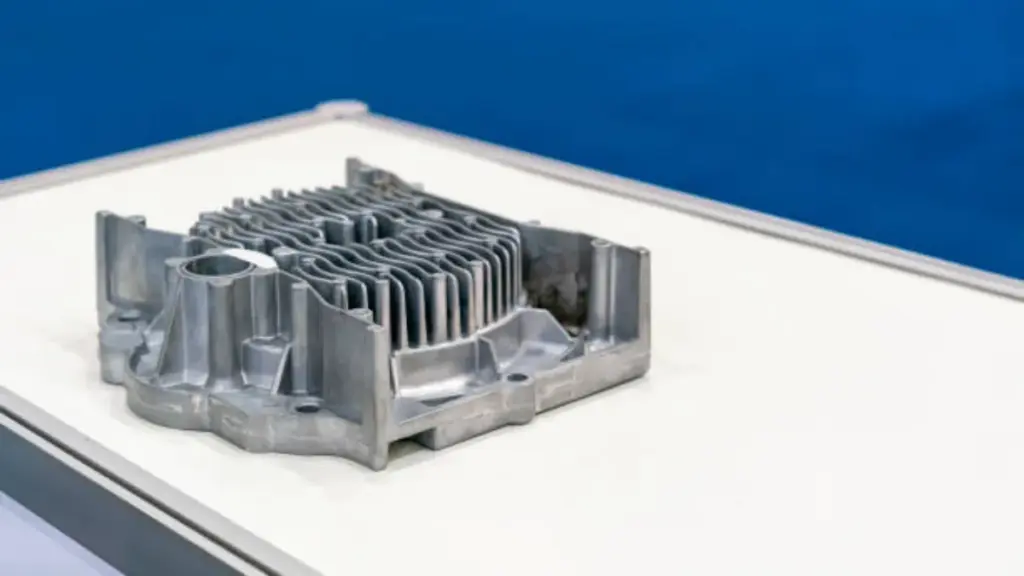

जटिल ज्यामिति और पतली दीवारों के लिए उच्च तरलता

ADC12 का प्राथमिक लाभ पिघली हुई अवस्था में इसकी असाधारण प्रवाह विशेषताएँ हैं. यह सीधे इसकी उच्च सिलिकॉन सामग्री द्वारा संचालित होता है, जो मिश्र धातु को जमने से पहले एक जटिल सांचे के हर विवरण को तेजी से भरने की अनुमति देता है. यह गुण नुकीले कोनों वाले भागों के लिए महत्वपूर्ण है, बारीक विवरण, और दीवारें उतनी ही पतली 0.5 मिमी. सामग्री की कम पिघलने की सीमा और न्यूनतम संकोचन यह सुनिश्चित करता है कि अंतिम भाग आयामी रूप से सटीक है और दरारें या कोल्ड शट जैसे सामान्य कास्टिंग दोषों से मुक्त है।.

- उच्च सिलिकॉन सामग्री (9.6-12.0%): यह सुनिश्चित करता है कि पिघला हुआ मिश्र धातु आसानी से जटिल मोल्ड सुविधाओं को भर देता है.

- कम पिघलने की सीमा (549-577डिग्री सेल्सियस): तेज़ इंजेक्शन और जमने के चक्र का समर्थन करता है, उत्पादन की गति को बढ़ाना.

- न्यूनतम संकोचन कारक (1.005): सरंध्रता के जोखिम को कम करता है और अंतिम आयामी सटीकता में सुधार करता है.

संतुलित यांत्रिक शक्ति और तापीय चालकता

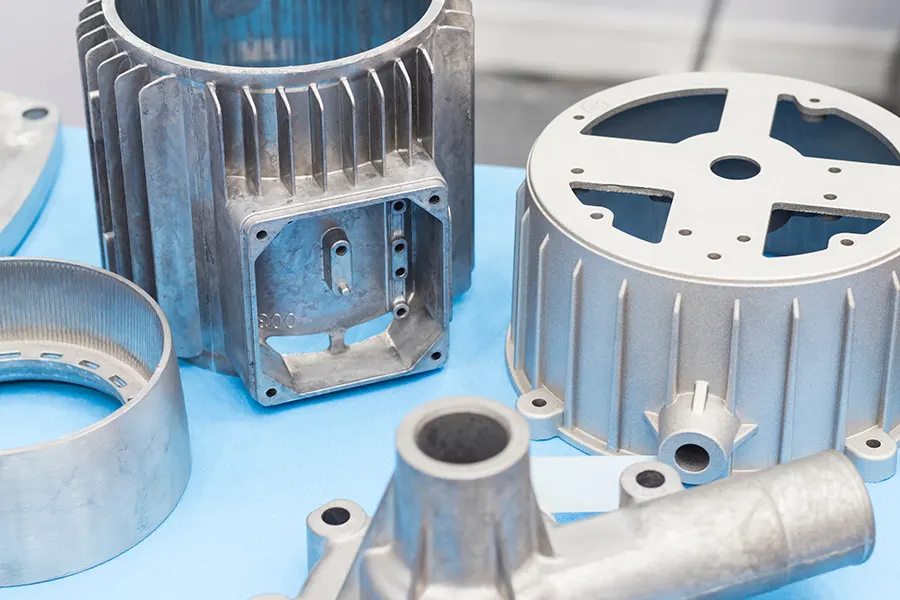

जबकि कास्टेबिलिटी महत्वपूर्ण है, अंतिम घटक को कार्यात्मक आवश्यकताओं को भी पूरा करना होगा. ADC12 एक उच्च शक्ति-से-वजन अनुपात प्रदान करता है, इसे ऑटोमोटिव और औद्योगिक अनुप्रयोगों में हल्के संरचनात्मक भागों के लिए उपयुक्त बनाना. इसकी उत्कृष्ट तापीय चालकता उन घटकों के लिए आवश्यक है जो गर्मी को नष्ट करते हैं, जैसे इलेक्ट्रॉनिक बाड़े, मोटर आवास, और एलईडी प्रकाश व्यवस्था जुड़नार. तांबे को मिलाने से सामग्री की कठोरता और उसकी मशीनीकरण क्षमता दोनों बढ़ जाती है, ड्रिलिंग और टैपिंग जैसे माध्यमिक कार्यों को सरल बनाना.

- ऊष्मीय चालकता (96 डब्ल्यू/एम · के): आवास और पावरट्रेन घटकों में प्रभावी गर्मी अपव्यय की अनुमति देता है.

- तांबे की सामग्री (1.5-3.5%): ताकत बढ़ाने के लिए मिश्र धातु मैट्रिक्स को सुदृढ़ करता है, कठोरता, और मशीनीकरण.

- एज़-कास्ट तन्यता ताकत (230-280 एमपीए): मोल्ड के ठीक बाहर लोड-असर अनुप्रयोगों के लिए मजबूत प्रदर्शन प्रदान करता है.

उच्च मात्रा में उत्पादन और स्थायित्व के लिए अनुकूलित

ADC12 बड़े पैमाने पर उत्पादन की माँगों के लिए बनाया गया है. इसके निर्माण में लौह जैसे तत्व शामिल हैं जो डाई चिपकने को कम करते हैं, जो उपकरण के जीवन को बढ़ाता है और डाउनटाइम को कम करता है. मिश्र धातु की अच्छी मशीनेबिलिटी और मोल्ड रिलीज गुण पोस्ट-प्रोसेसिंग से जुड़े समय और लागत को कम करते हैं. आगे, संक्षारण और ऑक्सीकरण के प्रति इसके अंतर्निहित प्रतिरोध का मतलब है कि हिस्से लंबे समय तक सेवा जीवन में अपनी अखंडता और उपस्थिति बनाए रखते हैं, व्यापक सतह उपचार के बिना भी. कारकों का यह संयोजन इसे बड़े विनिर्माण कार्यों के लिए अत्यधिक लागत प्रभावी और विश्वसनीय विकल्प बनाता है.

- उत्कृष्ट मशीनेबिलिटी: लागत कम करता है और द्वितीयक परिष्करण कार्यों को सरल बनाता है.

- प्राकृतिक संक्षारण प्रतिरोध: उच्च एल्यूमीनियम और सिलिकॉन सामग्री तैयार हिस्से की सेवा जीवन को बढ़ाती है.

- लागत प्रभावी सामग्री: बड़े पैमाने पर विनिर्माण के लिए एक भरोसेमंद और किफायती समाधान प्रदान करता है.

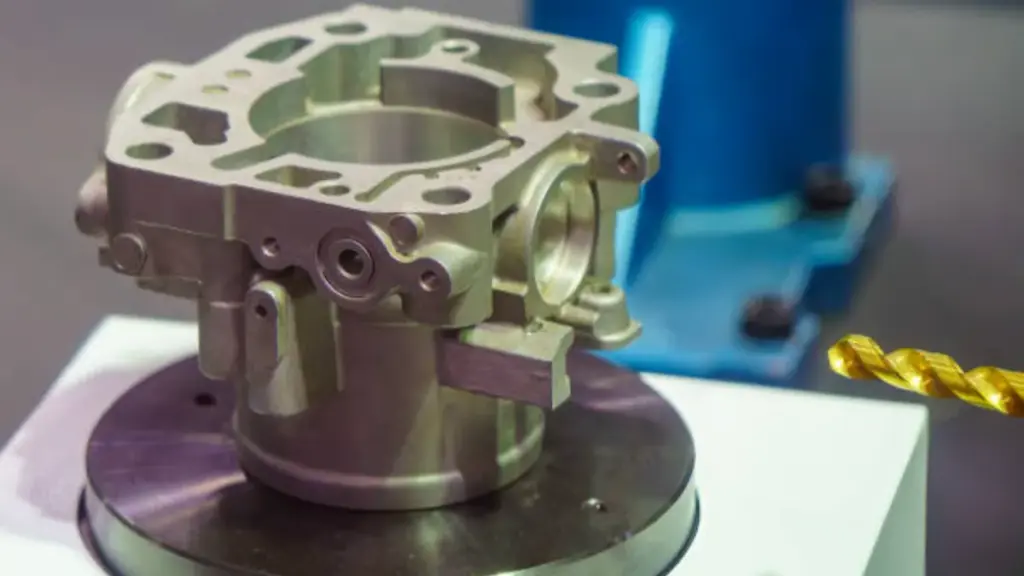

ADC12 के लिए महत्वपूर्ण डाई कास्टिंग प्रक्रिया पैरामीटर

इंजेक्शन को नियंत्रित करना, थर्मल, और ADC12 के विशिष्ट सामग्री गुणों पर आधारित इजेक्शन पैरामीटर दोहराव प्राप्त करने का एकमात्र तरीका है, जटिल घटकों का दोष-मुक्त उत्पादन.

इंजेक्शन को नियंत्रित करना, थर्मल, और ADC12 के विशिष्ट सामग्री गुणों पर आधारित इजेक्शन पैरामीटर दोहराव प्राप्त करने का एकमात्र तरीका है, जटिल घटकों का दोष-मुक्त उत्पादन.

मुख्य प्रक्रिया पैरामीटर्स अवलोकन

| प्रक्रिया चरण | पैरामीटर | ठेठ / अनुशंसित सीमा | यह क्यों मायने रखती है (गुणवत्ता पर प्रभाव) |

|---|---|---|---|

| पिघलाने की तैयारी | डालने का कार्य / पिघलने का तापमान | 600-650 डिग्री सेल्सियस | बहुत कम: गलत संचालन/कोल्ड शट; बहुत ऊँचा: अधिक गैस संग्रहण/छिद्रता जोखिम और मृत्यु क्षरण. |

| मोल्ड कंडीशनिंग | मरना (ढालना) पहले से गरम तापमान | 200-250 डिग्री सेल्सियस | भरने और जमने को स्थिर करता है; थर्मल शॉक और क्रैकिंग प्रवृत्ति को कम करने में मदद करता है. |

| इंजेक्शन | इंजेक्शन की गति (तेजी से मारना) | 2-5 मी/से | उच्च गति से पतली दीवारों की भराई में सुधार होता है; अत्यधिक अशांति से वायु का फँसना बढ़ सकता है. |

| इंजेक्शन | इंजेक्शन का दबाव | 70-100 एमपीए | पूर्ण भरने और फीचर परिभाषा का समर्थन करता है; यदि डाई/मशीन सेटअप कमजोर है तो बहुत अधिक फ्लैश जोखिम को बढ़ा सकता है. |

| जमना | शीतलन दर | 10-20 डिग्री सेल्सियस/से | अनाज के आकार और ताकत को नियंत्रित करता है; अत्यधिक आक्रामक शीतलन से कुछ ज्यामितियों पर थर्मल तनाव का खतरा बढ़ सकता है. |

| आयामी नियंत्रण | सिकुड़न कारक (डिज़ाइन संदर्भ) | ≈ 1.005 | दोहराए जाने योग्य आयामों के लिए कैविटी स्केलिंग और सहनशीलता रणनीति निर्धारित करने में मदद करता है. |

ADC12 की उच्च-सिलिकॉन संरचना के लिए अनुकूलन

ADC12 की उच्च सिलिकॉन सामग्री (9.6-12.0%) असाधारण तरलता प्रदान करता है, समय से पहले जमने से रोकने के लिए सटीक थर्मल नियंत्रण की आवश्यकता होती है. हम सामग्री के क्षरण के बिना निरंतर प्रवाह की गारंटी के लिए मिश्र धातु के तरल बिंदु 577 डिग्री सेल्सियस के ठीक ऊपर पिघला हुआ तापमान बनाए रखते हैं।. मिश्र धातु की उच्च तापीय चालकता 96 W/m·K कुशल डाई कूलिंग चैनल डिज़ाइन की अनुमति देता है जो पूर्ण जमना सुनिश्चित करते हुए चक्र के समय को कम करता है.

दोष निवारण के लिए महत्वपूर्ण नियंत्रण बिंदु

गेट वेग को लैमिनर प्रवाह बनाने के लिए सेट किया गया है, संरचनात्मक अखंडता से समझौता करने वाले वायु अवरोधन और गैस सरंध्रता को कम करना. गर्म फटने जैसे आंतरिक दोषों को रोकने के लिए भाग के सबसे मोटे खंड के आधार पर शीतलन समय को कैलिब्रेट किया जाता है. ADC12 का कम संकोचन कारक और अंतर्निहित मोल्ड रिलीज गुण नियंत्रित इजेक्शन बल को सक्षम करते हैं जो भाग विरूपण को रोकता है, सतह के निशान, या क्षति.

उद्योग अनुप्रयोग

परिशुद्ध डाई कास्टिंग आवश्यक घटकों का उत्पादन करती है जो कठोर संरचनात्मक को पूरा करते हैं, थर्मल, और आधुनिक ऑटोमोटिव की गुणवत्ता की मांग, दूरसंचार, और औद्योगिक स्वचालन क्षेत्र.

ऑटोमोटिव और नई ऊर्जा वाहन (एनईवी) अवयव

हम नई ऊर्जा वाहन के लिए पावरट्रेन हाउसिंग और प्रमुख संरचनात्मक भागों का निर्माण करते हैं (एनईवी) त्रि-विद्युत प्रणालियाँ. ADC12 और A380 जैसे हल्के एल्यूमीनियम मिश्र धातुओं का उपयोग करके, और मैग्नीशियम AZ91D, हम रेंज और दक्षता में सुधार के लिए वाहन के समग्र वजन को कम करने में मदद करते हैं. यह दृष्टिकोण आधुनिक ऑटोमोटिव डिज़ाइन के लिए महत्वपूर्ण उच्च शक्ति-से-वजन अनुपात प्रदान करता है.

हमारा वैश्विक उत्पादन नेटवर्क, चीन में सुविधाओं के साथ, मेक्सिको, और वियतनाम, एक एकीकृत के तहत कार्य करता है आईएटीएफ 16949 गुणवत्ता प्रणाली. यह सुसंगतता सुनिश्चित करता है, विनिर्माण स्थान की परवाह किए बिना ऑटोमोटिव-ग्रेड परिणाम. प्रत्येक घटक की अखंडता को कठोर परीक्षण के माध्यम से सत्यापित किया जाता है, आंतरिक सुदृढ़ता के लिए एक्स-रे दोष का पता लगाना और पूर्ण आयामी सटीकता के लिए सीएमएम निरीक्षण शामिल है.

5जी दूरसंचार और नेटवर्क संलग्नक

5G बेस स्टेशनों और नेटवर्क हार्डवेयर के लिए हमारे डाई-कास्ट एनक्लोजर को कई महत्वपूर्ण कार्य करने के लिए इंजीनियर किया गया है. वे संवेदनशील आंतरिक घटकों को सिग्नल हस्तक्षेप से बचाने के लिए उच्च-प्रदर्शन ईएमआई परिरक्षण प्रदान करते हैं. हम उन्हें बेहतर थर्मल प्रबंधन के लिए भी डिज़ाइन करते हैं, एल्यूमीनियम ADC12 की उत्कृष्ट तापीय चालकता का लाभ उठाना (96 डब्ल्यू/एम · के) उच्च-शक्ति इलेक्ट्रॉनिक्स से गर्मी को कुशलतापूर्वक नष्ट करने के लिए.

लंबी अवधि के आउटडोर तैनाती के लिए, हम संक्षारण प्रतिरोधी मिश्र धातुओं का उपयोग करते हैं और मानकीकृत नमक स्प्रे परीक्षण के साथ स्थायित्व को सत्यापित करते हैं. उच्च दबाव वाली डाई कास्टिंग प्रक्रिया हमें उन्नत के लिए आवश्यक जटिल और पतली दीवार वाली ज्यामिति का उत्पादन करने की अनुमति देती है, जगह की कमी वाला 5G हार्डवेयर, प्रदर्शन और कॉम्पैक्ट पदचिह्न दोनों सुनिश्चित करना.

भूतल उपचार विकल्प & ADC12 भागों के लिए गुणवत्ता नियंत्रण

सतह परिष्करण और गुणवत्ता नियंत्रण के लिए एक एकीकृत दृष्टिकोण यह सुनिश्चित करता है कि ADC12 भाग सख्त कार्यात्मकता को पूरा करते हैं, अंगराग, और वैश्विक आपूर्ति श्रृंखलाओं में नियामक मानक.

कार्यात्मक और कॉस्मेटिक फिनिशिंग प्रक्रियाएं

ADC12 घटकों के प्रदर्शन और उपस्थिति को बढ़ाने के लिए पोस्ट-कास्टिंग सतह उपचार महत्वपूर्ण हैं. उच्च सिलिकॉन सामग्री (9.6-12.0%) ADC12 अद्वितीय चुनौतियाँ प्रस्तुत करता है, विशेष रूप से एनोडाइजिंग के लिए, जिसके परिणामस्वरूप अंधेरा हो सकता है, कम एकसमान समाप्ति. लगातार रंग और बेहतर सुरक्षा की मांग करने वाले अनुप्रयोगों के लिए, वैकल्पिक या बहु-मंचीय रणनीतियाँ नियोजित की जाती हैं. चीन में हमारी सुविधाएं, मेक्सिको, और वियतनाम विशिष्ट परियोजना आवश्यकताओं को पूरा करने के लिए परिष्करण विकल्पों का एक पूरा सूट प्रदान करते हैं.

- पाउडर कोटिंग: टिकाऊ प्रदान करता है, संक्षारण प्रतिरोधी सतह कठोर वातावरण में उपयोग किए जाने वाले घटकों के लिए आदर्श है, जैसे ऑटोमोटिव अंडरबॉडी और आउटडोर 5G संचार संलग्नक.

- एनोडाइजिंग: टाइप II सल्फ्यूरिक एसिड एनोडाइजिंग सतह की कठोरता और पहनने के प्रतिरोध को बढ़ाता है. जबकि प्रभावी, ADC12 की उच्च सिलिकॉन सामग्री के सौंदर्य प्रभावों को प्रबंधित करने के लिए सटीक प्रक्रिया नियंत्रण की आवश्यकता होती है.

- गीली पेंटिंग: सटीक रंग मिलान और उच्च गुणवत्ता वाली कॉस्मेटिक फ़िनिश प्रदान करता है, उपभोक्ता-केंद्रित इलेक्ट्रॉनिक्स और ब्रांडेड औद्योगिक उपकरणों के लिए आवश्यक.

- निष्क्रियता: एक रासायनिक उपचार जो एक सुरक्षात्मक ऑक्साइड परत बनाकर संक्षारण प्रतिरोध में सुधार करता है, सामग्री की मूल धात्विक उपस्थिति को बनाए रखते हुए.

आयामी और सामग्री अखंडता सत्यापन

भाग की अखंडता का सत्यापन सतह-स्तरीय जांच से परे है. हम यह सुनिश्चित करने के लिए गैर-विनाशकारी परीक्षण और मेट्रोलॉजी के संयोजन का उपयोग करते हैं कि प्रत्येक घटक सीएडी मॉडल और प्रदर्शन विनिर्देशों के अनुरूप है. यह ऑटोमोटिव सुरक्षा भागों और सीलबंद इलेक्ट्रॉनिक आवासों के लिए विशेष रूप से महत्वपूर्ण है जहां आंतरिक दोष या आयामी बहाव क्षेत्र विफलताओं का कारण बन सकता है.

- सीएमएम (नियामक माप मशीन) निरीक्षण: मूल सीएडी डेटा के मुकाबले पूर्ण आयामी सटीकता की गारंटी देता है, महत्वपूर्ण सहनशीलता की पुष्टि करना, गोलों का अंतर&टी कॉलआउट, और फ़ीचर पद.

- एक्स-रे दोष का पता लगाना: सरंध्रता और सिकुड़न जैसे आंतरिक दोषों की पहचान और मात्रा निर्धारित करता है जो नग्न आंखों के लिए अदृश्य हैं. यह गैर-विनाशकारी विधि उच्च-विश्वसनीयता वाले घटकों के लिए मानक अभ्यास है.

- नमक स्प्रे परीक्षण: खारे वातावरण में त्वरित उम्र बढ़ने का अनुकरण करके तैयार भागों के संक्षारण प्रतिरोध को मान्य करता है, दीर्घकालिक स्थायित्व सुनिश्चित करना.

- वायुरोधी परीक्षण: बाड़ों के लिए डिज़ाइन किए गए घटकों की सील अखंडता की पुष्टि करता है, इलेक्ट्रॉनिक्स के लिए एक अनिवार्य परीक्षा, एनईवी बैटरी सिस्टम, और बाहरी प्रकाश व्यवस्था आवास.

वैश्विक गुणवत्ता प्रणाली और अनुपालन प्रोटोकॉल

संगति हमारे वैश्विक विनिर्माण मॉडल की नींव है. एक भी, एकीकृत गुणवत्ता प्रबंधन प्रणाली चीन में हमारे परिचालन को नियंत्रित करती है, मेक्सिको, और वियतनाम. यह सुनिश्चित करता है कि हमारी किसी भी सुविधा में उत्पादित एक हिस्सा सामग्री संरचना के लिए बिल्कुल समान मानकों को पूरा करता है, आयामी सटीकता, और प्रदर्शन. हम अंतरराष्ट्रीय सामग्री मानकों का कड़ाई से पालन करते हैं, एएसटीएम सहित, में, और जे.आई.एस, सत्यापन योग्य सामग्री स्थिरता प्रदान करना. जैसे पर्यावरण और सुरक्षा नियमों का पूर्ण अनुपालन RoHS और REACH को बाज़ार पहुंच और कॉर्पोरेट जिम्मेदारी की गारंटी के लिए बनाए रखा जाता है. हमारा IATF 16949 प्रमाणीकरण पुष्टि करता है कि हमारी प्रक्रियाएँ ऑटोमोटिव आपूर्ति श्रृंखला की कठोर माँगों को पूरा करती हैं, गुणवत्ता का एक मानक हम सभी परियोजनाओं पर लागू करते हैं.

निष्कर्ष

ADC12 एल्यूमीनियम मिश्र धातु उत्कृष्ट कास्टेबिलिटी का संतुलित संयोजन प्रदान करता है, यांत्रिक शक्ति, और तापीय चालकता. यह इसे ऑटोमोटिव में जटिल घटकों के लिए एक विश्वसनीय और लागत प्रभावी सामग्री बनाता है, इलेक्ट्रानिक्स, और औद्योगिक क्षेत्र. बड़े पैमाने पर उत्पादन में लगातार गुणवत्ता और प्रदर्शन सुनिश्चित करने के लिए इसके विशिष्ट गुणों और प्रसंस्करण आवश्यकताओं को समझना महत्वपूर्ण है.

यदि आपके प्रोजेक्ट को सटीक ADC12 भागों की आवश्यकता है, हमारी इंजीनियरिंग टीम विनिर्माण क्षमता के लिए आपके डिज़ाइन की समीक्षा कर सकती है और यह सुनिश्चित कर सकती है कि यह आपके प्रदर्शन लक्ष्यों को पूरा करता है. अपनी घटक आवश्यकताओं पर चर्चा करने और यह जानने के लिए हमसे संपर्क करें कि हमारा वैश्विक उत्पादन आधार चीन में कैसा है, मेक्सिको, और वियतनाम आपकी आपूर्ति श्रृंखला को अनुकूलित कर सकता है.

अक्सर पूछे जाने वाले प्रश्नों

ADC12 के समतुल्य क्या है??

ADC12 एक जापानी एल्यूमीनियम डाई-कास्टिंग मिश्र धातु मानक है. इसके प्रत्यक्ष अंतर्राष्ट्रीय समकक्ष अमेरिकी मिश्र धातु A383 और चीन के YL113 हैं.

क्या ADC12 एनोडाइजिंग के लिए अच्छा है??

इसकी उच्च सिलिकॉन सामग्री के कारण (9.6-12.0%), ADC12 को आमतौर पर सजावटी एनोडाइजिंग के लिए आदर्श नहीं माना जाता है, क्योंकि इसका परिणाम गैर-वर्दी हो सकता है, ग्रे फ़िनिश. तथापि, मिश्र धातु में स्वाभाविक रूप से उत्कृष्ट संक्षारण और ऑक्सीकरण प्रतिरोध होता है, जो कई अनुप्रयोगों में सतही उपचार की आवश्यकता को कम कर सकता है.

ADC12 के यांत्रिक गुण क्या हैं??

अपनी यथा-कास्ट स्थिति में, ADC12 की तन्य शक्ति प्रदर्शित करता है 230-280 एमपीए, की एक उपज शक्ति 140-170 एमपीए, का एक बढ़ाव 1.0-3.0%, और एक ब्रिनेल कठोरता 75-100 मॉडिफ़ाइड अमेरिकन प्लान. मिश्र धातु उच्च और निम्न तापमान पर अपना यांत्रिक प्रदर्शन बनाए रखती है.

ADC12 संक्षारण प्रतिरोधी है?

हाँ, ADC12 में उच्च संक्षारण प्रतिरोध है. इसकी रचना, विशेष रूप से उच्च एल्यूमीनियम और सिलिकॉन सामग्री, संक्षारण और ऑक्सीकरण दोनों के खिलाफ उत्कृष्ट सुरक्षा प्रदान करता है, जो उत्पाद के जीवनकाल को बढ़ाने में मदद करता है.

ADC12 में सिलिकॉन क्यों जोड़ा जाता है??

ADC12 में सिलिकॉन प्रमुख मिश्रधातु तत्व है, इसकी कास्टेबिलिटी को बेहतर बनाने के लिए इसे जोड़ा गया. उच्च सिलिकॉन सामग्री (9.6-12.0%) मिश्र धातु की तरलता को महत्वपूर्ण रूप से बढ़ाता है, पिघली हुई धातु को जटिल और पतली दीवार वाले सांचों को आसानी से भरने की अनुमति देना. यह जमने के दौरान सिकुड़न को कम करने का भी काम करता है.