छवि स्रोत: pexels

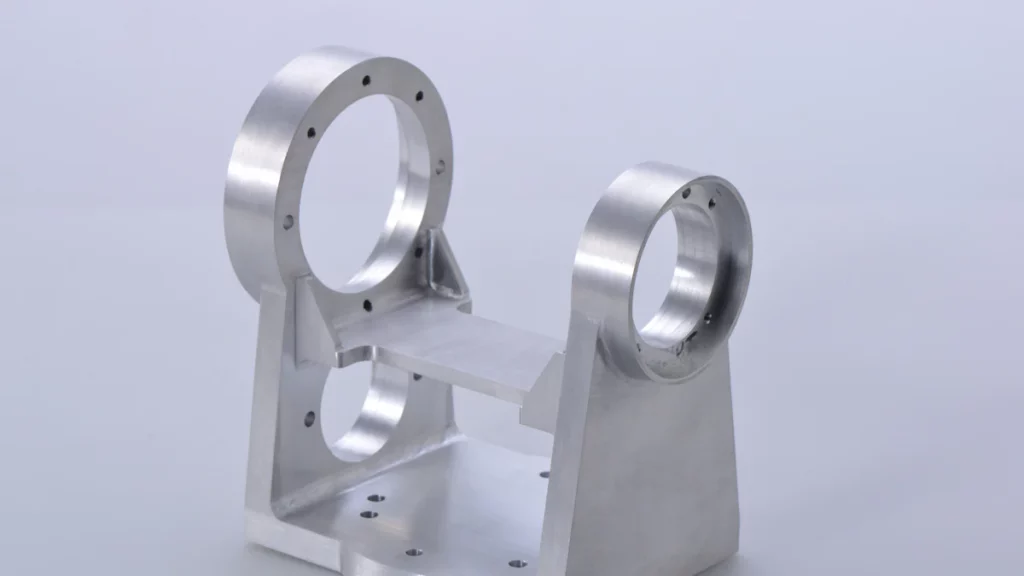

एल्यूमीनियम डाई कास्टिंग और रेत कास्टिंग, प्रत्येक विधि हमारी दुनिया को अनूठे तरीकों से आकार देती है, हमारे द्वारा चलाई जाने वाली कारों से लेकर उन गैजेट्स तक जिनके बिना हम नहीं रह सकते.

लेकिन इन प्रक्रियाओं को क्या अलग करता है? एक को दूसरे के ऊपर क्यों चुनें??

इस पोस्ट में, हम डाई कास्टिंग बनाम के पिघले हुए कोर में गोता लगाएँगे. सैंड कास्टिंग. हम उनकी ताकत तलाशेंगे, कमजोरियों, और जिन उद्योगों में उन्होंने क्रांति ला दी है. चाहे आप इंजीनियर हों, एक व्यवसाय स्वामी, या बस इस बात को लेकर उत्सुक हैं कि चीजें कैसे बनती हैं, यह तुलना रोजमर्रा की वस्तुओं में छिपी कलात्मकता पर प्रकाश डालेगी.

कास्टिंग विधियों का अवलोकन

एल्युमिनियम डाई कास्टिंग

प्रक्रिया विवरण

- पिघली हुई धातु को उच्च दबाव के तहत पुन: प्रयोज्य स्टील के सांचों में डाला जाता है.

- सांचे, मर जाता है के रूप में जाना जाता है, सटीक और सुसंगत रूप से जटिल आकृतियाँ बनाने के लिए डिज़ाइन किए गए हैं.

- उत्पादित भागों में अच्छी तरह से परिभाषित विशेषताएं होती हैं और वे चिकनी या बनावट वाली सतह प्रदर्शित कर सकते हैं.

प्रयुक्त सामग्री

- अल्युमीनियम: इसके हल्के वजन और उत्कृष्ट तापीय गुणों के कारण आमतौर पर इसका उपयोग किया जाता है.

- अन्य मिश्र धातुएँ: जस्ता, मैगनीशियम, और तांबा-आधारित मिश्र धातुओं का उपयोग विशिष्ट अनुप्रयोगों के लिए भी किया जाता है.

लाभ

- शुद्धता: जटिल भागों के लिए उच्च आयामी सटीकता और दोहराव प्रदान करता है.

- सतही समापन: विभिन्न उद्योगों के लिए उपयुक्त आकर्षक फिनिश की एक श्रृंखला प्रदान करता है.

- क्षमता: न्यूनतम पोस्ट-प्रोसेसिंग आवश्यकताओं के साथ भागों के उत्पादन को सक्षम बनाता है.

नुकसान

- प्रारंभिक लागत: डाई निर्माण के लिए टूलींग और सेटअप में निवेश की आवश्यकता है.

- सीमित आकार: साँचे की कमी के कारण बड़े भागों के लिए आदर्श नहीं है.

सैंड कास्टिंग

प्रक्रिया विवरण

- इसमें पिघली हुई धातु को बिना अधिक दबाव के सीधे रेत के सांचों में डालना शामिल है.

- एक चौथाई इंच के सहनशीलता स्तर के भीतर नेट आकृतियों के निर्माण की अनुमति देता है.

- विभिन्न जटिलताओं वाले भागों के निर्माण में बहुमुखी प्रतिभा प्रदान करता है.

प्रयुक्त सामग्री

- रेत के सांचे: लागत-प्रभावी सांचे जो भागों के आकार और आकृतियों की एक विस्तृत श्रृंखला को पूरा करते हैं.

- मिश्र धातु: लोहे जैसी विभिन्न धातुओं की ढलाई के लिए उपयुक्त, इस्पात, अल्युमीनियम, और कांस्य.

लाभ

- बहुमुखी प्रतिभा: डिज़ाइन परिवर्तनों में अधिक लचीलेपन के साथ बड़े हिस्सों को समायोजित करता है.

- लागत प्रभावी टूलींग: डाई कास्टिंग विधियों की तुलना में कम प्रारंभिक निवेश की आवश्यकता होती है.

नुकसान

- सतही समापन: डाई कास्टिंग फ़िनिश की तुलना में अधिक खुरदरी बनावट का परिणाम होता है.

- आयामी सटीकता: सटीक समायोजन के लिए अतिरिक्त पोस्ट-कास्टिंग प्रक्रियाओं की आवश्यकता हो सकती है.

विस्तृत तुलना

छवि स्रोत: unsplash

उत्पादन की गति और मात्रा

एल्यूमिनियम डाई कास्टिंग गति बनाम. रेत ढलाई की गति

- एल्युमीनियम डाई कास्टिंग तेजी से उत्पादन में उत्कृष्टता प्राप्त करता है, अपनी स्वचालित प्रक्रियाओं के कारण उच्च गति प्राप्त करना.

- सैंड कास्टिंग, यद्यपि बहुमुखी, यह धीमी गति से संचालित होता है क्योंकि इसमें शारीरिक श्रम शामिल होता है साँचे का डिज़ाइन.

विभिन्न उत्पादन मात्राओं के लिए उपयुक्तता

- एल्युमिनियम डाई कास्टिंग:

- सटीक आयामी सटीकता की आवश्यकता वाले उच्च-मात्रा उत्पादन रन के लिए आदर्श.

- जटिल डिजाइन और लगातार गुणवत्ता की मांग वाले घटकों के लिए उपयुक्त.

- सैंड कास्टिंग:

- बड़े भागों के निम्न से मध्यम उत्पादन मात्रा के लिए अधिक उपयुक्त.

- महत्वपूर्ण टूलींग समायोजन के बिना अलग-अलग हिस्से के आकार को अपनाने में लचीलापन प्रदान करता है.

भाग की जटिलता और आकार

प्रत्येक विधि की क्षमताएँ और सीमाएँ

- एल्युमिनियम डाई कास्टिंग: व्यापक पोस्ट-कास्टिंग मशीनिंग की आवश्यकता के बिना सख्त सहनशीलता के साथ जटिल आकार बनाने में उत्कृष्टता.

- सैंड कास्टिंग: कम कठोर सटीकता आवश्यकताओं वाले बड़े घटकों के लिए बेहतर अनुकूल, अधिक क्षमाशील डिज़ाइन विविधताओं की अनुमति देना.

डाई कास्टिंग और रेत कास्टिंग के लिए विशिष्ट भाग आकार

- मेटल सांचों में ढालना: छोटे से मध्यम आकार के हिस्सों में विशेषज्ञता जो सटीक और पतली दीवारों की मांग करती है.

- सैंड कास्टिंग: मोटी दीवारों के साथ बड़े हिस्सों को समायोजित करता है, आयामी परिशुद्धता पर लागत-प्रभावशीलता को प्राथमिकता देने वाले अनुप्रयोगों के लिए आदर्श.

सतही फिनिश और आयामी सटीकता

प्राप्य सहनशीलता

- एल्युमिनियम डाई कास्टिंग:

- जटिल ज्यामितियों में भी करीबी सहनशीलता बनाए रखता है, द्वितीयक संचालन की आवश्यकता को कम करना.

- सैंड कास्टिंग:

- प्रक्रिया की प्रकृति के कारण सहनशीलता आमतौर पर ढीली होती है, अक्सर सटीक समायोजन के लिए अतिरिक्त परिष्करण चरणों की आवश्यकता होती है.

सतह की गुणवत्ता की तुलना

- डाई कास्ट हिस्से अपनी खुरदरी बनावट के लिए जाने जाने वाले रेत कास्टिंग की तुलना में बेहतर विवरण के साथ चिकनी फिनिश प्रदर्शित करते हैं.

सामग्री विकल्प

डाई कास्टिंग के लिए उपयुक्त मिश्र धातुएँ

- अल्युमीनियम: इसके हल्के गुणों और उत्कृष्ट तापीय चालकता के कारण डाई कास्टिंग में व्यापक रूप से उपयोग किया जाता है.

- जस्ता: अपने कम गलनांक और उच्च लचीलेपन के कारण जटिल भागों के लिए आदर्श.

- मैगनीशियम: असाधारण ताकत-से-वजन अनुपात प्रदान करता है, हल्के घटकों के लिए उपयुक्त.

- तांबा आधारित मिश्र धातु: उन्नत संक्षारण प्रतिरोध और तापीय चालकता प्रदान करें.

रेत ढलाई के लिए उपयुक्त मिश्र धातुएँ

- लोहा: इसकी लागत-प्रभावशीलता और मशीनीकरण के कारण आमतौर पर इसका उपयोग रेत ढलाई में किया जाता है.

- इस्पात: विभिन्न जटिलताओं के साथ भाग आकार की एक विस्तृत श्रृंखला के उत्पादन में बहुमुखी प्रतिभा प्रदान करता है.

- अल्युमीनियम: अपने कम गलनांक और अच्छी तरलता के कारण रेत ढलाई के लिए उपयुक्त.

- पीतल: उत्कृष्ट पहनने का प्रतिरोध प्रदान करता है, इसे स्थायित्व की आवश्यकता वाले अनुप्रयोगों के लिए आदर्श बनाना.

टूलींग और सेटअप लागत

डाइस बनाम के लिए प्रारंभिक निवेश. रेत के सांचे

- मेटल सांचों में ढालना:

- विशिष्ट भाग डिज़ाइन के अनुरूप स्टील सांचों में महत्वपूर्ण अग्रिम निवेश की आवश्यकता होती है.

- प्रारंभिक टूलींग लागत अधिक हो सकती है लेकिन बड़े पैमाने पर उत्पादन के दीर्घकालिक लाभों से इसकी भरपाई हो जाती है.

- सैंड कास्टिंग:

- इसमें प्रारंभिक लागत कम होती है क्योंकि रेत के सांचे स्टील डाई की तुलना में अधिक किफायती होते हैं.

- टूलींग का खर्च कम हो गया है, इसे छोटे उत्पादन के लिए एक लागत प्रभावी विकल्प बनाना.

दीर्घकालिक लागत संबंधी विचार

- मेटल सांचों में ढालना:

- उच्च मात्रा में उत्पादन क्षमताओं और न्यूनतम सामग्री अपशिष्ट के माध्यम से दीर्घकालिक बचत प्राप्त हुई.

- विस्तारित उत्पादन चक्रों में कम मशीनिंग आवश्यकताएँ समग्र लागत दक्षता में योगदान करती हैं.

- सैंड कास्टिंग:

- कम टूलींग रखरखाव लागत के साथ कम से मध्यम उत्पादन मात्रा के लिए किफायती समाधान प्रदान करता है.

- डिज़ाइन परिवर्तनों में लचीलेपन से मोल्ड कॉन्फ़िगरेशन को बदलने से जुड़े अतिरिक्त खर्च कम हो जाते हैं.

डिजाइन लचीलापन

डिज़ाइन परिवर्तन करने की क्षमता

- डाई कास्टिंग व्यापक टूलींग समायोजन के बिना जटिल डिजाइन संशोधनों की अनुमति देता है, उभरती आवश्यकताओं के लिए त्वरित अनुकूलनशीलता सुनिश्चित करना.

- रेत कास्टिंग सांचे बनाने की प्रक्रिया के दौरान भाग की ज्यामिति को बदलने में लचीलापन प्रदान करती है, डिज़ाइन विविधताओं को कुशलतापूर्वक समायोजित करना.

प्रोटोटाइप क्षमताएं

- मेटल सांचों में ढालना:

- सटीक आयामी सटीकता के साथ जटिल भागों के तेजी से प्रोटोटाइप को सक्षम करता है, कुशल परीक्षण चरणों को सुविधाजनक बनाना.

- सैंड कास्टिंग:

- विविध ज्यामिति वाले बड़े घटकों के प्रोटोटाइप विकास का समर्थन करता है, पुनरावृत्त डिज़ाइन सुधारों की अनुमति देना.

दीवार की मोटाई

प्रत्येक विधि के लिए न्यूनतम प्राप्य मोटाई

एल्यूमीनियम डाई कास्टिंग में, न्यूनतम दीवार की मोटाई 1 मिमी तक पहुँच सकती है, सटीक विवरण के साथ जटिल डिज़ाइन की अनुमति देता है. यह विधि पतली दीवार वाले भागों का उत्पादन करने में उत्कृष्ट है जो संरचनात्मक अखंडता बनाए रखती है. वहीं दूसरी ओर, रेत ढलाई के लिए आमतौर पर मोटी दीवारों की आवश्यकता होती है, प्रक्रिया की प्रकृति के कारण लगभग 3 मिमी की न्यूनतम मोटाई के साथ. रेत ढलाई में बढ़ी हुई दीवार की मोटाई उत्पादन के दौरान अधिक लचीलापन प्रदान करती है और किसी भी अशुद्धि को कुशलतापूर्वक ठीक करने के लिए क्षमाशील पोस्ट-कास्टिंग प्रक्रिया की अनुमति देती है।.

भाग के वजन और ताकत के लिए निहितार्थ

एल्यूमीनियम डाई कास्टिंग बनाम रेत कास्टिंग पर विचार करते समय, दीवार की मोटाई सीधे अंतिम भागों के वजन और मजबूती को प्रभावित करती है. एल्यूमीनियम डाई कास्टिंग के माध्यम से प्राप्त की गई पतली दीवारों के परिणामस्वरूप स्थायित्व से समझौता किए बिना हल्के घटक बनते हैं. इसके विपरीत, मोटी दीवारों वाले रेत से बने हिस्से भारी होते हैं लेकिन अधिक मजबूती प्रदान करते हैं, उन्हें मजबूत संरचनाओं की आवश्यकता वाले अनुप्रयोगों के लिए उपयुक्त बनाना.

प्रसंस्करण के बाद की आवश्यकताएँ

डाई कास्ट भागों के लिए फिनिशिंग की जरूरतें

एल्युमीनियम डाई कास्ट भागों को अक्सर उनकी उच्च आयामी सटीकता और चिकनी सतह फिनिश के कारण न्यूनतम पोस्ट-प्रोसेसिंग की आवश्यकता होती है. तथापि, सौंदर्यशास्त्र या कार्यक्षमता को बढ़ाने के लिए कुछ अंतिम स्पर्श की आवश्यकता हो सकती है. सामान्य पोस्ट-प्रोसेसिंग तकनीकों में डिबरिंग शामिल है, शॉट ब्लास्टिंग, और डाई-कास्ट घटकों की उपस्थिति और प्रदर्शन को निखारने के लिए पाउडर कोटिंग.

रेत से बने हिस्सों के लिए फिनिशिंग की जरूरतें

रेत ढलाई में, पोस्ट-प्रोसेसिंग इस पद्धति में निहित खुरदरी बनावट को परिष्कृत करने में महत्वपूर्ण भूमिका निभाती है. रेत से बने हिस्से आमतौर पर पीसने जैसी व्यापक परिष्करण प्रक्रियाओं से गुजरते हैं, सेंडिंग, या वांछित सतह गुण और आयामी सटीकता प्राप्त करने के लिए मशीनिंग. सैंड-कास्ट घटकों के समग्र स्वरूप और कार्यक्षमता में सुधार के लिए पेंटिंग या प्लेटिंग जैसे अतिरिक्त उपचार भी लागू किए जा सकते हैं.

पर्यावरण संबंधी विचार

ऊर्जा दक्षता

पर्यावरणीय दृष्टिकोण से एल्युमीनियम डाई कास्टिंग बनाम रेत कास्टिंग की तुलना करते समय, ऊर्जा दक्षता एक प्रमुख कारक है. एल्युमीनियम डाई कास्टिंग में महत्वपूर्ण ऊर्जा संसाधनों का उपयोग करके उच्च तापमान पर धातु को पिघलाना शामिल है. इसके विपरीत, रेत ढलाई में कम ऊर्जा की खपत होती है क्योंकि इसमें तीव्र ताप प्रक्रियाओं की आवश्यकता नहीं होती है. रेत ढलाई में कम ऊर्जा खपत पर्यावरणीय प्रभाव और परिचालन लागत को कम करने में योगदान करती है.

सामग्री अपशिष्ट और पुनर्चक्रण क्षमता

एल्यूमीनियम डाई कास्टिंग और रेत कास्टिंग दोनों ही उत्पादन के दौरान अपशिष्ट पदार्थ उत्पन्न करते हैं; तथापि, उनकी पुनर्चक्रण क्षमता काफी भिन्न होती है. डाई-कास्ट स्क्रैप को गुणवत्ता या प्रदर्शन से समझौता किए बिना आसानी से नए घटकों में पुनर्चक्रित किया जा सकता है. वहीं दूसरी ओर, रेत की ढलाई में उपयोग किए जाने वाले रेत के सांचों में पिघली हुई धातु के संपर्क में आने से होने वाले प्रदूषण के कारण पुनर्चक्रण की क्षमता सीमित होती है. संसाधन दक्षता को अधिकतम करते हुए पर्यावरणीय प्रभाव को कम करने के लिए उचित अपशिष्ट प्रबंधन प्रथाएँ आवश्यक हैं.

अनुप्रयोग और उपयुक्तता

छवि स्रोत: pexels

एल्युमिनियम डाई कास्टिंग

आदर्श अनुप्रयोग

- सटीक ज्यामिति के साथ जटिल घटकों का निर्माण.

- उत्कृष्ट तापीय गुणों वाले हल्के भागों का उत्पादन.

- परीक्षण और सत्यापन के लिए उच्च गुणवत्ता वाले ऑटोमोटिव प्रोटोटाइप बनाना.

परिशुद्ध भागों के लिए उपयुक्तता

- महत्वपूर्ण घटकों में आयामी सटीकता सुनिश्चित करना.

- एयरोस्पेस अनुप्रयोगों के लिए लगातार गुणवत्ता मानकों को प्राप्त करना.

- चिकित्सा उपकरण निर्माण के लिए विश्वसनीय समाधान प्रदान करना.

सैंड कास्टिंग

आदर्श अनुप्रयोग

- बड़े पैमाने पर औद्योगिक मशीनरी घटकों का निर्माण.

- कलात्मक मूर्तियां और सजावटी टुकड़े तैयार करना.

- निर्माण परियोजनाओं के लिए लागत प्रभावी वास्तुशिल्प तत्वों का विकास करना.

बड़े हिस्सों के लिए उपयुक्तता

- बड़े आकार के समुद्री इंजन भागों के उत्पादन की पूर्ति.

- टिकाऊ कृषि उपकरण घटकों का निर्माण.

- बुनियादी ढांचे के विकास परियोजनाओं के लिए संरचनात्मक तत्वों का निर्माण.

रैपिड सैंड कास्टिंग के लिए एडिटिव मैन्युफैक्चरिंग पर अध्ययन एल्यूमीनियम मिश्र धातु ऑटोमोटिव प्रोटोटाइप की यांत्रिक और माइक्रोस्ट्रक्चरल जांच पर प्रकाश डालता है, घटक गुणों को प्रभावी ढंग से बढ़ाने के लिए प्रोटोटाइप चरणों के दौरान लचीलापन स्तर बनाए रखने के महत्व पर जोर दिया गया. भविष्य के अनुसंधान प्रयासों का उद्देश्य उद्योग की उभरती मांगों को कुशलतापूर्वक पूरा करने के लिए यांत्रिक विशेषताओं में सुधार करते हुए विनिर्माण प्रक्रियाओं को और अधिक अनुकूलित करना है (धातुओं, 2024).

निष्कर्ष

एल्यूमीनियम डाई कास्टिंग और रेत कास्टिंग की तुलना करते समय, मुख्य अंतर उत्पादन गति में हैं, भाग जटिलता, और सामग्री विकल्प. एल्युमीनियम डाई कास्टिंग परिशुद्धता और सतह फिनिश में उत्कृष्टता प्राप्त करता है, जटिल घटकों के लिए आदर्श. वहीं दूसरी ओर, रेत कास्टिंग लागत प्रभावी टूलींग के साथ बड़े हिस्सों के लिए बहुमुखी प्रतिभा प्रदान करती है. आपकी एप्लिकेशन आवश्यकताओं के आधार पर, सटीक ज्यामिति के लिए डाई कास्टिंग और बड़े पैमाने के घटकों के लिए रेत कास्टिंग चुनें. सही कास्टिंग विधि पर एक सूचित निर्णय लेने के लिए प्राचीन चीन में रेत कास्टिंग की उत्पत्ति के ऐतिहासिक महत्व और एल्यूमीनियम प्रोटोटाइप के लिए एडिटिव विनिर्माण में तेजी से प्रगति पर विचार करें।.