Fonte dell'immagine: pixel

Casting da morire in alluminio e fusione di sabbia, Ogni metodo modella il nostro mondo in modi unici, Dalle macchine guidiamo ai gadget senza cui non possiamo vivere.

Ma ciò che distingue questi processi? Perché sceglierne uno sull'altro?

In questo post, Ci immergeremo nel nucleo fuso di Die Casting vs. Casting di sabbia. Esploreremo i loro punti di forza, debolezza, e le industrie che hanno rivoluzionato. Che tu sia un ingegnere, un imprenditore, o semplicemente curioso di sapere come vengono fatte le cose, Questo confronto farà luce sull'arte nascosta negli oggetti quotidiani.

Panoramica dei metodi di fusione

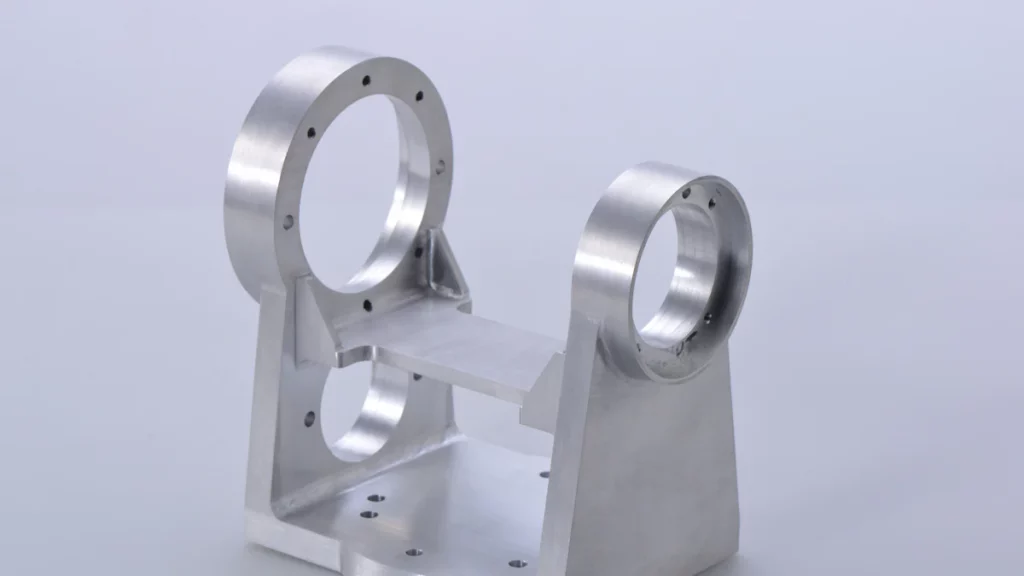

Pressofusione di alluminio

Descrizione del processo

- Il metallo fuso è forzato in stampi in acciaio riutilizzabili ad alta pressione.

- Gli stampi, noto come stampi, sono progettati per creare forme intricate in modo accurato e coerente.

- Le parti prodotte hanno caratteristiche ben definite e possono esibire superfici lisce o strutturate.

Materiali utilizzati

- Alluminio: Comunemente usato grazie alle sue proprietà termiche leggere ed eccellenti.

- Altre leghe: Zinco, magnesio, e le leghe a base di rame sono anche utilizzate per applicazioni specifiche.

Vantaggi

- Precisione: Offre una precisione dimensionale e ripetibilità ad alta dimensione per parti complesse.

- Finitura superficiale: Fornisce una gamma di finiture attraenti adatte a vari settori.

- Efficienza: Abilita la produzione di parti con requisiti di post-elaborazione minimi.

Svantaggi

- Costo iniziale: Richiede investimenti in strumenti e configurazione per la creazione.

- Dimensioni limitate: Non ideale per parti grandi dovute a vincoli di muffa.

Colata in sabbia

Descrizione del processo

- Implica il versamento del metallo fuso direttamente negli stampi di sabbia senza alta pressione.

- Consente la creazione di forme nette entro un livello di tolleranza da un quarto di pollice.

- Offre versatilità nella produzione di parti con diverse complessità.

Materiali utilizzati

- Stampi di sabbia: Stampi economici che soddisfano una vasta gamma di dimensioni e forme in parte.

- Leghe di metallo: Adatto per lanciare una varietà di metalli come il ferro, acciaio, alluminio, e bronzo.

Vantaggi

- Versatilità: Ospita parti più grandi con maggiore flessibilità nelle modifiche al design.

- Strumenti economici: Richiede meno investimenti iniziali rispetto ai metodi di fusione.

Svantaggi

- Finitura superficiale: Si traduce in trame più ruvide rispetto alle finiture del casting.

- Precisione dimensionale: Può richiedere ulteriori processi di post-casting per le regolazioni di precisione.

Confronto dettagliato

Fonte dell'immagine: unsplash

Velocità di produzione e volume

Velocità di fusione in alluminio. Velocità di fusione di sabbia

- Casting in alluminio Excels in rapida produzione, raggiungimento di alte velocità a causa dei suoi processi automatizzati.

- Colata in sabbia, sebbene versatile, opera a un ritmo più lento in quanto comporta un lavoro manuale in progettazione dello stampo.

Idoneità per diversi volumi di produzione

- Pressofusione di alluminio:

- Ideale per la produzione ad alto volume che richiedono una precisione dimensionale precisa.

- Adatto per componenti con progetti intricati e richieste di qualità costante.

- Colata in sabbia:

- Più adatto per volumi di produzione a basso a medio di parti più grandi.

- Offre flessibilità nell'adattarsi a diverse dimensioni di parti senza significative regolazioni degli strumenti.

In parte complessità e dimensioni

Capacità e limiti di ciascun metodo

- Pressofusione di alluminio: Eccelle nella produzione di forme complesse con tolleranze strette senza la necessità di un'ampia lavorazione post-casting.

- Colata in sabbia: Più adatto per componenti di grandi dimensioni con requisiti di precisione meno rigorosi, consentendo varianti di design più perdonate.

Parte tipiche dimensioni per la fusione e la fusione di sabbia

- Pressofusione: È specializzato in parti di dimensioni più piccole a medie che richiedono precisione e pareti sottili.

- Colata in sabbia: Ospita parti più grandi con pareti più spesse, Ideale per le applicazioni che danno la priorità al rapporto costo-efficacia rispetto alla precisione dimensionale.

Finitura superficiale e precisione dimensionale

Tolleranze realizzabili

- Pressofusione di alluminio:

- Mantiene strette tolleranze anche in intricate geometrie, Ridurre la necessità di operazioni secondarie.

- Colata in sabbia:

- Le tolleranze sono generalmente più libere a causa della natura del processo, spesso richiedono ulteriori passaggi di finitura per le regolazioni di precisione.

Confronti di qualità della superficie

- Le parti del cast da morire mostrano più fluide con dettagli più fini rispetto ai getti di sabbia noti per le loro trame più ruvide.

Opzioni materiali

Leghe adatte per il casting

- Alluminio: Ampiamente utilizzato nella fusione per le sue proprietà leggere e eccellente conducibilità termica.

- Zinco: Ideale per parti intricate a causa del suo basso punto di fusione e ad alta duttilità.

- Magnesio: Offre un rapporto resistenza a peso eccezionale, Adatto per componenti leggeri.

- Leghe a base di rame: Fornire una maggiore resistenza alla corrosione e conducibilità termica.

Leghe adatte per la fusione di sabbia

- Ferro: Comunemente usato nel fusione di sabbia per il suo costo-efficacia e la lavorabilità.

- Acciaio: Offre versatilità nel produrre una vasta gamma di dimensioni in parti con complessità variabili.

- Alluminio: Adatto alla fusione di sabbia a causa del suo basso punto di fusione e della buona fluidità.

- Bronzo: Fornisce un'eccellente resistenza all'usura, renderlo ideale per le applicazioni che richiedono durata.

Costi di strumenti e di configurazione

Investimento iniziale per le stampi vs. stampi di sabbia

- Pressofusione:

- Richiede significativi investimenti iniziali in stampi in acciaio su misura per progetti di parti specifiche.

- I costi iniziali di strumenti possono essere più elevati ma compensati dai vantaggi a lungo termine della produzione di massa.

- Colata in sabbia:

- Implica costi iniziali più bassi poiché gli stampi di sabbia sono più convenienti delle muore di acciaio.

- Le spese di strumenti sono ridotte al minimo, rendendolo un'opzione economica per le corse di produzione più piccole.

Considerazioni sui costi a lungo termine

- Pressofusione:

- Risparmio a lungo termine realizzati attraverso capacità di produzione ad alto volume e rifiuti minimi di materiale.

- I requisiti di lavorazione ridotti contribuiscono all'efficienza complessiva dei costi rispetto ai cicli di produzione estesi.

- Colata in sabbia:

- Offre soluzioni economiche per volumi di produzione a basse a medie con meno costi di manutenzione degli strumenti.

- La flessibilità nelle modifiche al design riduce le spese aggiuntive associate all'alterazione delle configurazioni dello stampo.

Flessibilità di progettazione

Capacità di apportare modifiche al design

- La fusione della figura consente complesse modifiche del design senza ampie regolazioni degli strumenti, Garantire una rapida adattabilità alle esigenze in evoluzione.

- La fusione di sabbia fornisce flessibilità nell'alterare le geometrie in parte durante il processo di produzione dello stampo, accomodanti variazioni di progettazione in modo efficiente.

Capacità di prototipazione

- Pressofusione:

- Abilita una prototipazione rapida di parti complesse con precisione dimensionale precisa, Facilitare fasi di test efficienti.

- Colata in sabbia:

- Supporta lo sviluppo del prototipo di componenti più grandi con geometrie diverse, consentendo miglioramenti del design iterativo.

Spessore del muro

Spessore raggiungibile minimo per ciascun metodo

In alluminio da muore casting, Lo spessore minimo della parete può raggiungere fino a 1 mm, consentendo progetti intricati con dettagli precisi. Questo metodo eccelle nella produzione di parti a parete sottile che mantengono l'integrità strutturale. D'altra parte, La fusione di sabbia richiede in genere pareti più spesse, con uno spessore minimo di circa 3 mm a causa della natura del processo. L'aumento dello spessore della parete nella fusione di sabbia offre maggiore flessibilità durante la produzione e consente un processo di post-casting perdonabile per correggere eventuali inesattezze.

Implicazioni per il peso e la resistenza part

Quando si considerano la fusione da stampo in alluminio vs casting di sabbia, Lo spessore della parete influisce direttamente sul peso e nella resistenza delle parti finali. Pareti più sottili ottenute attraverso la fusione del dado in alluminio risulta in componenti più chiari senza compromettere la durata. Al contrario, Parti di sabbia gettate con pareti più spesse tendono ad essere più pesanti ma offrono una forza avanzata, renderli adatti per applicazioni che richiedono strutture robuste.

Requisiti di post-elaborazione

Bisogni di finitura per le parti del cast

Le parti del fusione di alluminio richiedono spesso post-elaborazione minima a causa della loro precisione dimensionale e finiture superficiali lisce. Tuttavia, Potrebbero essere necessari alcuni tocchi finali per migliorare l'estetica o la funzionalità. Le tecniche di post-elaborazione comuni includono il debuster, Scatto, e rivestimento in polvere per perfezionare l'aspetto e le prestazioni dei componenti del cestino.

Bisogni di finitura per parti di fusione di sabbia

Nel casting di sabbia, La post-elaborazione svolge un ruolo cruciale nel perfezionare le trame ruvide inerenti a questo metodo. Le parti del fusione di sabbia di solito subiscono ampi processi di finitura come la macinazione, levigatura, o lavorazione per ottenere qualità di superficie desiderate e accuratezze dimensionali. Ulteriori trattamenti come la pittura o la placcatura possono anche essere applicati per migliorare l'aspetto generale e la funzionalità dei componenti di sabbia.

Considerazioni ambientali

Efficienza energetica

Quando si confrontano la fusione del dado in alluminio rispetto alla fusione di sabbia da una prospettiva ambientale, L'efficienza energetica è un fattore chiave. La fusione per stampo in alluminio comporta la fusione del metallo ad alte temperature utilizzando risorse energetiche significative. Al contrario, La fusione di sabbia consuma meno energia in quanto non richiede intensi processi di riscaldamento. Il minor consumo di energia nel casting di sabbia contribuisce a una riduzione dell'impatto ambientale e dei costi operativi.

Scasso e riciclabilità del materiale

Sia la fusione in alluminio che la fusione di sabbia generano materiali di scarto durante la produzione; Tuttavia, La loro riciclabilità differisce in modo significativo. Gli scarti di fust-cast possono essere facilmente riciclati in nuovi componenti senza compromettere la qualità o le prestazioni. D'altra parte, Gli stampi di sabbia utilizzati nella fusione di sabbia hanno una riciclabilità limitata a causa di problemi di contaminazione dall'esposizione ai metalli fusi. Le pratiche adeguate di gestione dei rifiuti sono essenziali per ridurre al minimo l'impatto ambientale massimizzando l'efficienza delle risorse.

Applicazioni e idoneità

Fonte dell'immagine: pixel

Pressofusione di alluminio

Applicazioni ideali

- Produrre componenti intricati con geometrie precise.

- Produrre parti leggere con eccellenti proprietà termiche.

- Creazione di prototipi automobilistici di alta qualità per test e validazione.

Idoneità per parti di precisione

- Garantire l'accuratezza dimensionale nei componenti critici.

- Raggiungere standard di qualità coerenti per applicazioni aerospaziali.

- Fornire soluzioni affidabili per la produzione di attrezzature mediche.

Colata in sabbia

Applicazioni ideali

- Fabbricazione di macchinari industriali su larga scala.

- Crea sculture artistiche e pezzi ornamentali.

- Sviluppare elementi architettonici economici per progetti di costruzione.

Idoneità per grandi parti

- Catering alla produzione di parti del motore marino di grandi dimensioni.

- Costruire componenti di attrezzature agricole durevoli.

- Costruire elementi strutturali per progetti di sviluppo delle infrastrutture.

Lo studio sulla produzione additiva per una rapida fusione di sabbia evidenzia l'indagine meccanica e microstrutturale dei prototipi automobilistici in lega di alluminio, sottolineare l'importanza di mantenere i livelli di duttilità durante le fasi di prototipazione per migliorare efficacemente le proprietà dei componenti. Gli sforzi di ricerca futuri mirano a ottimizzare ulteriormente i processi di produzione, migliorando al contempo le caratteristiche meccaniche per soddisfare le esigenze del settore in evoluzione in modo efficiente (Metalli, 2024).

Conclusione

Quando si confrontano il fusione di stampi in alluminio e la fusione di sabbia, Le differenze chiave risiedono nella velocità di produzione, complessità della parte, e opzioni materiali. La fusione del dado in alluminio eccelle in precisione e finitura superficiale, Ideale per componenti intricati. D'altra parte, La fusione di sabbia offre versatilità per parti più grandi con utensili economici. In base alle esigenze dell'applicazione, Scegli la fusione per geometrie precise e il casting di sabbia per componenti su larga scala. Considera il significato storico delle origini del casting di sabbia nell'antica Cina e i rapidi progressi nella produzione additiva per i prototipi di alluminio per prendere una decisione informata sul giusto metodo di fusione.