Quando si tratta di produrre parti metalliche, Due processi comunemente usati sono il casting e il casting degli investimenti. Entrambi i metodi hanno il proprio insieme di vantaggi e svantaggi, rendendo essenziale capire le differenze tra i due prima di decidere quale processo è più adatto per un particolare progetto.

Cos'è la pressofusione?

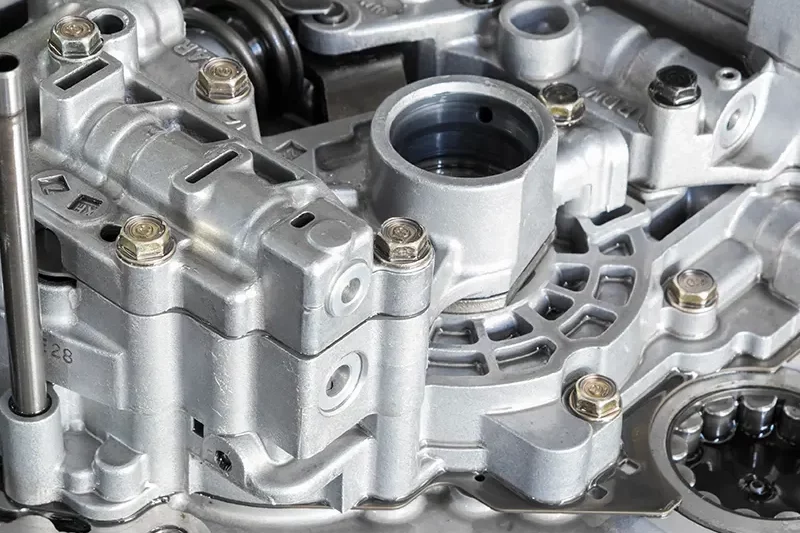

Pressofusione è un processo di produzione che prevede la forzatura del metallo fuso in una cavità dello stampo ad alta pressione. Il metallo si solidifica rapidamente, Creare una parte precisa e di alta qualità. Questo processo è ideale per produrre grandi quantità di parti con qualità costante e finitura superficiale.

Cos'è il processo di fusione?

IL processo di pressofusione Inizia con lo scioglimento del metallo, in genere in alluminio, zinco, o magnesio, in una fornace. Il metallo fuso viene quindi iniettato in una cavità dello stampo in acciaio usando una macchina ad alta pressione. Una volta che il metallo si raffredda e si solidifica, lo stampo viene aperto, e la parte finita viene espulsa.

Vantaggi e svantaggi della pressofusione

Vantaggi della pressofusione

- Economico per grandi corse di produzione: Il casting da morire è un processo efficiente per produrre un elevato volume di parti in modo rapido ed economico.

- Qualità costante e finitura superficiale: La fusione del morire si traduce in parti con dimensioni uniformi e superfici lisce, renderlo una scelta ideale per le applicazioni che richiedono precisione.

- Produzione rapida per grandi ordini: Il casting da morire è rinomato per la sua efficienza nel produrre rapidamente un elevato volume di parti. Questa rapida capacità di produzione è particolarmente vantaggiosa per le aziende che desiderano soddisfare grandi ordini all'interno di scadenze strette.

- Forme complesse e design intricati: Il casting da morire consente la creazione di parti con progetti intricati e forme complesse che potrebbero essere difficili da ottenere con altri processi di produzione. Questa versatilità rende il cofastiggio adatto a una vasta gamma di applicazioni in diversi settori.

- Tolleranze dimensionali strette: Dise Casting offre tolleranze ad alta precisione e dimensionali strette, Garantire che le parti soddisfino severi standard di qualità. Questo livello di precisione è essenziale per le industrie in cui l'ingegneria di precisione è fondamentale.

- Ampia gamma di opzioni di finitura: La fusione del muore consente di applicare una varietà di finiture, compresa la pittura, rivestimento in polvere, e placcatura. Questa versatilità nelle opzioni di finitura consente la personalizzazione e il miglioramento estetico del prodotto finale.

Limitazioni del casting

- Opzioni materiali limitate: Il casting da morire è in genere limitato a metalli non ferrosi come l'alluminio, zinco, e magnesio, limitare la gamma di materiali che possono essere utilizzati.

- Alti costi di strumenti iniziali: Gli stampi utilizzati nella fusione possono essere costosi da creare, rendendolo meno economico per le piccole corse di produzione.

Che cos'è il casting di investimento?

Colata di investimento, detta anche fusione a cera persa, è un processo di produzione che utilizza un motivo a cera per creare intricate parti metalliche. Questo processo è ideale per produrre forme complesse con dettagli fini ed è ampiamente utilizzato in settori come gioielli e aerospaziale.

Che cos'è il processo di casting degli investimenti?

Il processo di fusione degli investimenti inizia con la creazione di un modello di cera della parte da lanciare. Il motivo della cera è rivestito con un guscio di ceramica e riscaldato per rimuovere la cera, Lasciando dietro uno stampo ceramico cavo. Il metallo fuso viene quindi versato nello stampo, riempire la cavità e formare la parte finale una volta che il metallo si raffredda e si solidifica.

Vantaggi e svantaggi del casting di investimenti

Vantaggi del casting di investimenti

- Adatto per parti intricate e ad alto dettaglio: La fusione degli investimenti consente la produzione di parti complesse con dettagli fini che potrebbero essere difficili da raggiungere con altri processi di produzione.

- È possibile utilizzare un'ampia gamma di materiali: Il casting per gli investimenti supporta una varietà di metalli, Compreso l'acciaio inossidabile, alluminio, e titanio, Fornire flessibilità nella selezione dei materiali.

- Riduzione dei costi di lavorazione e strumenti: Il casting di investimento spesso porta a requisiti minimi di lavorazione e strumenti, poiché le parti vengono prodotte vicino alla forma della rete. Questa riduzione delle operazioni secondarie riduce i costi di produzione complessivi e migliora l'efficienza nel processo di produzione.

- Flessibilità di progettazione: Il casting per gli investimenti offre flessibilità di progettazione, consentendo la produzione di parti con geometrie complesse e forme uniche. Questa libertà di progettazione consente ai produttori di dare vita a concetti innovativi e soddisfare le richieste specifiche dei clienti con soluzioni su misura.

- Forza e durata superiori: I componenti prodotti attraverso la fusione degli investimenti mostrano una forza e durata superiori, renderli adatti per applicazioni che richiedono alte prestazioni e affidabilità. La natura robusta delle parti del cast di investimento garantisce la longevità e la resilienza in ambienti operativi sfidanti.

Limitazioni del casting degli investimenti

- Tempi di produzione più lunghi: Il processo di fusione degli investimenti può richiedere molto tempo, con più passaggi coinvolti nella creazione della parte finale, risultante in tempi di consegna più lunghi.

- Più processo ad alta intensità di lavoro: La fusione degli investimenti richiede manodopera qualificata per creare e assemblare i modelli di cera e gli stampi in ceramica, Aggiunta ai costi di produzione complessivi.

Differenza tra casting da dado e casting di investimenti

Tolleranza e finitura superficiale

- La fusione del morire fornisce tolleranze più strette e superfici più fluide a causa dell'alta pressione utilizzata nel processo.

- Il casting Nvestment consente una maggiore flessibilità di progettazione e dettagli più fini, rendendolo adatto a parti complesse e intricate.

Considerazioni sui costi

- Il casting da morire è più conveniente per le corse di produzione ad alto volume, Poiché i costi iniziali di strumenti possono essere distribuiti su un numero maggiore di parti.

- Il casting per gli investimenti è preferito per una produzione di volume inferiore o parti con geometrie complesse che possono essere difficili da ottenere con altri metodi.

Opzioni materiali

- Il casting da morire è in genere limitato a metalli non ferrosi come l'alluminio e lo zinco, limitando la gamma di materiali che possono essere utilizzati.

- Il casting per gli investimenti supporta un'ampia varietà di metalli, Compreso l'acciaio inossidabile, alluminio, e titanio, Fornire una maggiore flessibilità nella selezione dei materiali.

Applicazioni

- Le industrie che beneficiano del casting includono Parti automobilistiche Casting da morire, aerospaziale, E elettronica di consumo, dove sono essenziali la produzione e la precisione ad alto volume.

- Le industrie che beneficiano del casting degli investimenti includono gioielli, Attrezzatura medica, e applicazioni militari, dove sono richieste forme complesse e dettagli fini.

Quale processo è adatto al tuo progetto?

Quando si sceglie tra il casting e il casting degli investimenti per un progetto, È necessario considerare diversi fattori:

- Volume di produzione: Die Casting è ideale per le corse di produzione ad alto volume, mentre il casting per gli investimenti può essere più adatto per la produzione di volume inferiore.

- In parte complessità: Per parti intricate con dettagli fini, Il casting per gli investimenti può essere l'opzione migliore, mentre il casting die è più adatto per le geometrie più semplici.

- Requisiti materiali: Considera le proprietà del materiale richieste per la parte, Come il casting e la fusione degli investimenti supportano diverse gamme di materiali.

Conclusione

Insomma, Sia il casting che il casting degli investimenti offrono vantaggi e limiti unici che li rendono ideali per applicazioni specifiche. Comprensione delle differenze tra i due processi e considerare fattori come il volume di produzione, complessità della parte, e i requisiti del materiale ti aiuteranno a determinare quale processo è più adatto al tuo progetto. Sia che tu abbia bisogno di una produzione ad alto volume con tolleranze strette o parti intricate con dettagli fini, Scegliere il giusto metodo di fusione può fare la differenza nella qualità e nell'efficienza del processo di produzione.