Fonte di immagine: unsplash

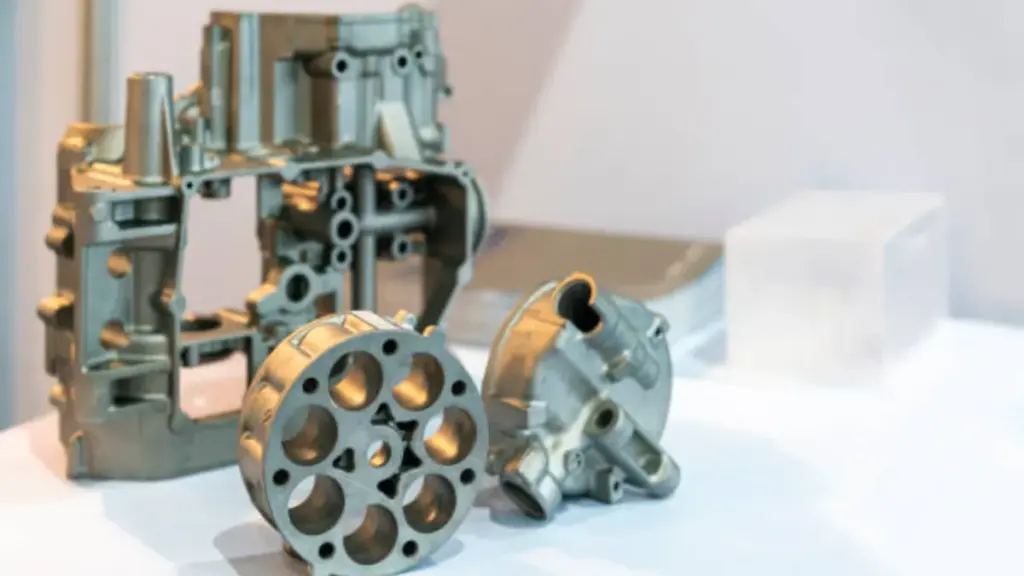

La fusione del dado funge da processo di produzione vitale per produrre intricati componenti metallici con alta precisione. La selezione dei materiali svolge un ruolo cruciale nel determinare l'efficienza, durabilità, ed efficacia in termini di costi dei prodotti eservatori. Nel dibattito di Magnesio vs. Pressofusione di alluminio, Entrambi i materiali si distinguono come scelte popolari grazie alle loro proprietà fisiche e meccaniche uniche. Magnesio offre un Rapporto di forza-peso eccezionale, Mentre l'alluminio fornisce una resistenza alla corrosione superiore e conducibilità termica. IL attributi distinti di questi metalli renderli indispensabili per industrie come Automotive, aerospaziale, ed elettronica.

Magnesio vs. Pressofusione di alluminio: Una panoramica

Magnesio in pressofusione

Proprietà generali di magnesio

Il magnesio si distingue come uno dei metalli strutturali più leggeri usati nella fusione. La densità del magnesio è approssimativamente 1.74 g/cm³, rendendolo circa un terzo più leggero dell'alluminio. Le leghe di magnesio presentano un'eccellente castabilità, consentendo la produzione di geometrie complesse a parete sottile e complesse. Il punto di fusione del magnesio è di circa 650 ° C, che facilita i cicli di riscaldamento e raffreddamento più veloci durante il processo di fusione. Offerte di magnesio Alta macchinabilità, Abilitare la precisione nelle operazioni di post-casting.

Vantaggi dell'utilizzo del magnesio

Il casting da stampo di magnesio fornisce Diversi vantaggi per le industrie che richiedono Componenti leggeri. L'eccezionale rapporto resistenza-peso delle leghe di magnesio migliora le prestazioni in applicazioni come automobilistico e aerospaziale. Tempi di ciclo più rapidi Durante il casting migliora l'efficienza della produzione, Ridurre i tempi di produzione di produzione. Il magnesio presenta proprietà di assorbimento di energia superiori, rendendolo adatto a parti resistenti all'impatto. Elevata rigidità e resistenza all'usura contribuiscono ulteriormente alla sua utilità in ambienti impegnativi. Il magnesio offre anche una migliore stabilità dimensionale rispetto alle materie plastiche ingegneristiche avanzate.

Limitazioni del magnesio nel fusione

Il magnesio presenta alcune sfide durante il processo di fusione. L'innesto del magnesio richiede una manipolazione specializzata per mitigare i rischi di incendio durante la produzione. Le parti di magnesio spesso richiedono un'ulteriore elaborazione post-produzione, Aumento dei costi complessivi. La resistenza alla corrosione del magnesio è inferiore a quella dell'alluminio, richiedere rivestimenti protettivi per applicazioni in ambienti difficili. La resistenza alla trazione inferiore del magnesio ne limita l'uso in applicazioni ad alto stress. Le materie prime di magnesio sono generalmente più costose dell'alluminio, impatto sul rapporto costo-efficacia.

Alluminio in pressofusione

Proprietà generali dell'alluminio

L'alluminio è un metallo versatile ampiamente usato nella fusione a causa delle sue proprietà favorevoli. La densità dell'alluminio è approssimativamente 2.7 g/cm³, Offrire un equilibrio tra design leggero e resistenza meccanica. Il punto di fusione dell'alluminio varia da 580 ° C a 670 ° C, a seconda della composizione in lega. Le leghe di alluminio dimostrano un'eccellente resistenza alla corrosione, rendendoli ideali per applicazioni all'aperto e marine. La conduttività termica e elettrica superiore migliora ulteriormente la funzionalità dell'alluminio in vari settori.

Vantaggi dell'utilizzo dell'alluminio

La fusione di stampo in alluminio offre numerosi vantaggi per i produttori. La maggiore resistenza alla trazione delle leghe di alluminio garantisce la durata e la stabilità sotto stress. La resistenza alla corrosione dell'alluminio estende la durata della vita dei componenti esposti all'umidità o alle sostanze chimiche. La conducibilità termica superiore dell'alluminio supporta la dissipazione del calore in applicazioni come gli alloggiamenti elettronici. La disponibilità di alluminio a un costo inferiore rispetto al magnesio lo rende una scelta economica per la produzione su larga scala. La fusione per stampo in alluminio ospita anche una vasta gamma di finiture superficiali, Miglioramento del fascino estetico.

Limitazioni dell'alluminio nel casting

Il casting da morire in alluminio ha alcuni vincoli che richiedono considerazione. La maggiore densità di alluminio rispetto al magnesio provoca componenti più pesanti, che potrebbe non adattarsi alle applicazioni sensibili al peso. Tempi di ciclo più lunghi durante la fusione si verificano a causa della maggiore capacità termica dell'alluminio, rallentando i tassi di produzione. L'alluminio presenta una lavabilità inferiore rispetto al magnesio, Aumentare la complessità delle operazioni post-casting. Il rapporto di forza-peso ridotto di leghe in alluminio limita le loro prestazioni in applicazioni che richiedono un'efficienza leggera estrema.

Confronto delle proprietà fisiche e meccaniche

Peso e densità

Il vantaggio leggero di Magnesio

Il magnesio offre un vantaggio significativo in Applicazioni sensibili al peso A causa della sua bassa densità. La densità del magnesio è approssimativamente 1.74 g/cm³, facendolo in giro 33% più leggero che in alluminio. Questa natura leggera riduce la massa complessiva di componenti, che migliora l'efficienza del carburante nelle industrie automobilistiche e aerospaziali. Il magnesio consente anche una maneggevolezza più semplice durante i processi di produzione. Il peso ridotto contribuisce a migliorare le prestazioni nelle applicazioni che richiedono elevata mobilità o portabilità.

L'equilibrio di peso e forza dell'alluminio

L'alluminio fornisce un equilibrio tra proprietà leggere e resistenza meccanica. La densità dell'alluminio è in giro 2.7 g/cm³, che è superiore al magnesio ma ancora relativamente basso rispetto ad altri metalli. Questo equilibrio rende l'alluminio adatto alle applicazioni in cui sia la riduzione del peso che l'integrità strutturale sono fondamentali. La capacità dell'alluminio di mantenere la forza mentre offre un peso moderato ne supporta l'uso in grande, a parete sottile, e parti complesse. La versatilità dell'alluminio garantisce la sua diffusa adozione in vari settori.

Forza e durata

Resistenza alla trazione del magnesio

Il magnesio presenta una resistenza alla trazione inferiore rispetto all'alluminio, che limita la sua applicazione in ambienti ad alto stress. La resistenza alla trazione delle leghe di magnesio si interrompe in genere 150 MPA a 240 MPa, a seconda della composizione in lega specifica. Nonostante questa limitazione, Il magnesio dimostra eccellente elasticità e proprietà di assorbimento energetico. Queste caratteristiche rendono il magnesio ideale per i componenti che richiedono resistenza all'impatto. La resistenza inferiore del magnesio richiede spesso ulteriori considerazioni di progettazione per garantire la durata.

Resistenza alla trazione dell'alluminio

L'alluminio supera il magnesio in resistenza alla trazione, offrire valori che vanno 200 MPA a over 400 MPa, A seconda della lega. Questa maggiore resistenza alla trazione consente ai componenti in alluminio di resistere a carichi e sollecitazioni maggiori senza deformazione. L'alluminio presenta anche una resistenza alla fatica superiore, che migliora le sue prestazioni nelle applicazioni sottoposte a sollecitazioni meccaniche ripetute. La combinazione di forza e durata rende l'alluminio una scelta preferita per ambienti impegnativi come le industrie aerospaziali e marine.

Conducibilità termica ed elettrica

Proprietà di conducibilità del magnesio

Il magnesio fornisce conducibilità termica ed elettrica moderata, che ne supporta l'uso in applicazioni specifiche. La conduttività termica del magnesio è approssimativamente 156 W/m · k, che facilita un'efficace dissipazione del calore in componenti leggeri. Le proprietà di conducibilità del magnesio sono particolarmente utili negli alloggiamenti elettronici in cui la riduzione del peso e la gestione termica sono essenziali. Il punto di fusione inferiore di magnesio, circa 650 ° C., contribuisce anche a tempi di raffreddamento più rapidi durante il casting, Migliorare l'efficienza della produzione.

Proprietà di conducibilità dell'alluminio

L'alluminio offre conducibilità termica ed elettrica superiore rispetto al magnesio. La conduttività termica dell'alluminio è approssimativamente 237 W/m · k, rendendolo altamente efficace nel dissipare il calore. Questa proprietà è cruciale per applicazioni come scambiatori di calore e componenti elettronici. L'eccellente conduttività elettrica dell'alluminio migliora ulteriormente la sua utilità nei sistemi di trasmissione e distribuzione di potenza. La maggiore conduttività dell'alluminio garantisce prestazioni ottimali in ambienti che richiedono un efficiente trasferimento di calore ed energia.

Caso d'uso delle applicazioni e del settore

Industria automobilistica

Magnesio nei componenti automobilistici

Il casting di magnesio svolge un ruolo fondamentale nell'industria automobilistica consentendo la produzione di componenti leggeri. Le parti di magnesio sono approssimativamente 33% più leggero delle parti in alluminio, che riduce significativamente il peso complessivo dei veicoli. Questa riduzione del peso migliora l'efficienza del carburante e migliora la gestione dei veicoli. I produttori di automobili utilizzano leghe di magnesio per vari componenti, compresi i telai dei sedili, ruote da sterzo, maniglie delle porte, e parentesi a specchio. Il massimo Rapporto forza-peso di magnesio garantisce la durata mantenendo un design leggero. L'uso di leghe di magnesio supporta anche il Sviluppo di veicoli elettrici Sostituendo componenti più pesanti con alternative più leggere.

Alluminio nei componenti automobilistici

L'alluminio rimane un materiale di pietra angolare nella produzione automobilistica a causa del suo equilibrio tra resistenza e proprietà leggere. La fusione per stampo in alluminio offre solidi componenti che migliorano le prestazioni e la sicurezza del veicolo. Le applicazioni comuni includono i blocchi del motore, alloggiamenti di trasmissione, e parti di sospensione. La resistenza alla corrosione superiore dell'alluminio garantisce la longevità per i componenti esposti all'umidità o agli ambienti difficili. La conduttività termica dell'alluminio aiuta nella dissipazione del calore per i sistemi di motore e frenatura. L'efficacia in termini di costi dell'alluminio lo rende una scelta attraente per la produzione automobilistica su larga scala. I produttori si affidano a leghe di alluminio per ottenere un'integrità strutturale ottimale senza compromettere l'efficienza del peso.

Industria aerospaziale

Il ruolo di magnesio nell'aerospaziale

Le leghe di magnesio contribuiscono ai progressi nell'ingegneria aerospaziale offrendo un risparmio di peso senza pari. L'industria aerospaziale dà la priorità ai materiali leggeri per migliorare l'efficienza del carburante e la capacità di carico utile. Parti di ghisa di magnesio, come i riser del sedile, parentesi console, e staffe della frizione, Fornire la resistenza necessaria per le applicazioni critiche riducendo al contempo il peso generale dell'aeromobile. Le proprietà di assorbimento energetico del magnesio migliorano la sicurezza nelle aree soggette a impatto. Lo sviluppo di leghe di magnesio ad alta temperatura ha ampliato il suo uso nei componenti aerospaziali sottoposti a condizioni estreme. La lavorazione del magnesio consente la precisione nella produzione di geometrie complesse richieste nei progetti aerospaziali.

Il ruolo dell'alluminio nell'aerospaziale

L'alluminio è stato a lungo un materiale preferito nelle applicazioni aerospaziali grazie alla sua eccellente resistenza e resistenza alla corrosione. La fusione per stampo in alluminio consente la produzione di componenti durevoli come i pannelli di fusoliera, Strutture ala, e parti di carrello di atterraggio. L'elevata resistenza alla trazione dell'alluminio garantisce la stabilità sotto stress meccanico. La conduttività termica superiore dell'alluminio aiuta a gestire il calore nei sistemi di aeromobili, come motori e avionici. La natura leggera delle leghe di alluminio supporta l'attenzione dell'industria aerospaziale sull'efficienza del carburante e sulle emissioni ridotte. La versatilità dell'alluminio lo rende adatto a componenti aerospaziali sia strutturali che non strutturali.

Elettronica di consumo

Magnesio negli alloggiamenti elettronici

Magnesio Die Casting offre vantaggi unici per l'elettronica di consumo, in particolare nella produzione di alloggi leggeri e durevoli. La bassa densità del magnesio riduce il peso dei dispositivi, Migliorare la portabilità e l'esperienza dell'utente. La conduttività termica del magnesio aiuta nella dissipazione del calore per i componenti elettronici, Garantire prestazioni ottimali. La capacità del magnesio di ottenere elevate tolleranze consente progetti intricati nei dispositivi compatti. Le applicazioni comuni includono involucri di laptop, corpi della telecamera, e cornici per telefoni cellulari. La combinazione di resistenza e proprietà leggere rende il magnesio una scelta ideale per l'elettronica moderna.

Aluminio negli alloggi elettronici

L'alluminio rimane un materiale popolare per gli alloggiamenti elettronici grazie alla sua eccellente conducibilità termica e resistenza alla corrosione. Il casting da stampo in alluminio produce involucri robusti ed esteticamente gradevoli per dispositivi come gli smartphone, compresse, e apparecchiature audio. La maggiore resistenza alla trazione dell'alluminio garantisce la protezione per i componenti interni contro il danno fisico. La capacità dell'alluminio di accogliere varie finiture superficiali migliora il fascino visivo dell'elettronica di consumo. L'efficacia in termini di costi dell'alluminio ne supporta l'uso diffuso nella produzione di massa. I produttori si affidano a leghe di alluminio per fornire soluzioni durevoli ed efficienti per dispositivi elettronici.

Considerazioni su costi e ambientali

Costo delle materie prime

Tendenze dei prezzi per il magnesio

Il magnesio presenta a Costo più elevato per chilogrammo Rispetto all'alluminio a causa dei suoi complessi processi di estrazione e perfezionamento. Il prezzo del magnesio in genere si aggira intorno $2.00 per chilogrammo. Questo costo riflette le sfide associate all'approvvigionamento di magnesio da riserve naturali limitate e i metodi ad alta intensità di energia necessari per la sua produzione. L'elaborazione post-produzione aumenta ulteriormente il Spesa complessiva di magnesio pressofusione, rendendolo un'opzione premium per i produttori.

Tendenze dei prezzi per l'alluminio

L'alluminio offre un'alternativa più economica, con un costo per chilogrammo in media approssimativamente $2.50. La diffusa disponibilità di alluminio contribuisce alla sua convenienza. I processi di estrazione e perfezionamento per l'alluminio sono meno complessi, che riduce i costi di produzione. La spesa per materie prime più bassa dell'alluminio lo rende una scelta preferita per la produzione ad alto volume, soprattutto nei settori in cui i vincoli di bilancio svolgono un ruolo critico.

Impatto ambientale

Sostenibilità del magnesio

Il magnesio presenta sfide di sostenibilità uniche grazie al suo basso tasso di riciclaggio. Sopra 50% dello scarto di magnesio post-consumatore viene perso per riciclaggio o smaltimento non funzionale. Questa inefficienza limita i benefici ambientali del magnesio nella fusione. Tuttavia, Il magnesio svolge un ruolo vitale in Promuovere la produzione sostenibile Se usato in leghe di alluminio. L'integrazione del magnesio nelle leghe di alluminio migliora l'efficienza del materiale e riduce i rifiuti, Promuovere un'economia più circolare.

Sostenibilità dell'alluminio

L'alluminio dimostra una sostenibilità superiore a causa del suo alto tasso di riciclaggio e di un lungo ciclo di vita. La capacità di riciclare l'alluminio senza una significativa perdita di qualità riduce la domanda di materiale vergine. Questa caratteristica riduce al minimo l'impronta ambientale del casting in alluminio. La resistenza alla durata e alla corrosione dell'alluminio estende anche la durata della vita dei componenti, Contribuire al ridotto consumo di risorse nel tempo. Questi attributi rendono l'alluminio un'opzione più ecologica in molte applicazioni.

Scegliere il materiale giusto per le tue esigenze di fusione

Fattori da considerare

Requisiti specifici dell'applicazione

La selezione del materiale influisce direttamente sulle prestazioni e sulla funzionalità del prodotto. Le leghe di magnesio eccellono in applicazioni che richiedono componenti leggeri con elevati rapporti di resistenza. Le leghe di alluminio forniscono una durata e una resistenza alla corrosione superiori per gli ambienti esposti all'umidità o alle sostanze chimiche. Il magnesio supporta progetti intricati a causa dell'eccellente macchinabilità, mentre l'alluminio ospita strutture più grandi con robuste proprietà meccaniche. I requisiti di conducibilità termica favoriscono l'alluminio nelle applicazioni di dissipazione del calore, mentre le cause di magnesio progettano la priorità dei cicli di produzione più veloci.

Vincoli di bilancio

L'efficienza dei costi svolge un ruolo significativo nella scelta del materiale. Il magnesio in sospese Costi più elevati per le materie prime A causa di complessi processi di estrazione e perfezionamento. L'alluminio offre un'opzione più economica per la produzione su larga scala a causa della disponibilità diffusa e delle minori spese di elaborazione. Anche i costi di post-produzione differiscono in modo significativo. Il magnesio richiede ulteriori rivestimenti protettivi per la resistenza alla corrosione, Aumentare le spese complessive. L'alluminio fornisce soluzioni economiche con bisogni minimi di post-elaborazione, rendendolo ideale per progetti sensibili al budget.

Raccomandazioni pratiche

Quando scegliere il magnesio

La fusione di stampo di magnesio offre risultati ottimali in applicazioni sensibili al peso. Le industrie automobilistiche e aerospaziali beneficiano delle proprietà leggere di magnesio, Migliorare l'efficienza del carburante e la capacità di carico utile. I produttori di elettronica utilizzano magnesio per alloggiamenti compatti che combinano la portabilità con la dissipazione del calore. L'elevata macchinabilità rende il magnesio adatto a componenti di precisione che richiedono geometrie intricate. Tempi di ciclo più rapidi durante la produzione migliorano l'efficienza, Industrie di supporto con programmi di produzione stretti.

Quando scegliere l'alluminio

Il casting da stampo in alluminio offre vantaggi per le applicazioni esigenti forza e durata. Le industrie aerospaziali e marine si basano sull'alluminio per i componenti esposti allo stress meccanico e agli ambienti corrosivi. I produttori di elettronica preferiscono l'alluminio per gli alloggiamenti che richiedono conducibilità termica superiore e finiture estetiche. La produzione su larga scala beneficia della convenienza e della versatilità dell'alluminio. Le leghe di alluminio soddisfano diversi requisiti di progettazione, Garantire l'integrità strutturale senza compromettere il rapporto costo-efficacia.

Magnesio vs. Pressofusione di alluminio punti salienti Vantaggi distinti per diverse applicazioni. Magnesio offre risparmi in peso senza pari, Machinabilità superiore, e cicli di produzione più veloci. L'alluminio fornisce una maggiore resistenza alla trazione, migliore resistenza alla corrosione, e eccellente conduttività termica. La selezione dei materiali dipende dalle esigenze specifiche del settore, come l'efficienza leggera o la durata sotto stress. La consulenza con gli esperti di cestino garantisce scelte ottimali per le prestazioni ed efficacia in termini di costi. Entrambi i materiali continuano a modellare i progressi in automobili, aerospaziale, e produzione di elettronica.