Ti sei mai chiesto come sono realizzate quelle intricate parti metalliche nella tua auto o elettrodomestici? Uno dei metodi più cool usati è la fusione di gravità. È un processo affascinante che combina la scienza, arte, e ingegneria per creare componenti in metallo di alta qualità. Ci immergiamo nel casting del mondo della gravità e vediamo cosa lo spunta.

Basics of Gravity Die Casting

Cos'è la pressofusione a gravità?

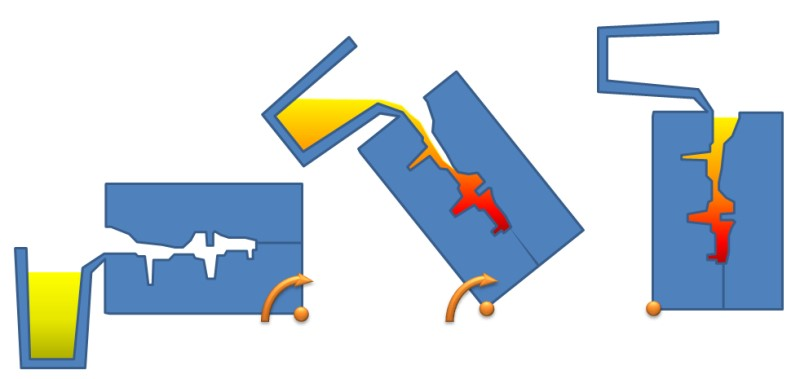

Pressofusione per gravità, semplicemente, è un metodo per versare il metallo fuso in uno stampo usando la gravità. Non viene applicata alcuna pressione esterna; Il metallo riempie lo stampo a causa del suo peso. Questa tecnica è ottima per creare robusta, parti di alta qualità con eccellente precisione dimensionale.

Come differisce dagli altri metodi di fusione?

A differenza di altri metodi come il casting di pressione, dove il metallo è forzato nello stampo ad alta pressione, La fusione della gravità muore si basa solo sulla gravità. Ciò significa meno complicazioni dai macchinari e dalla pressione, risultante in un processo più semplice e spesso più economico. Ma, Come funziona tutto?

Processo di fusione di gravità

Preparazione

Prima che qualsiasi metallo venga fuso, La preparazione è la chiave.

#1: Design e creazione dello stampo: Il viaggio inizia con la progettazione e la creazione dello stampo. Questi stampi sono generalmente realizzati in acciaio o ghisa per resistere alle alte temperature del metallo fuso. La precisione nella progettazione dello stampo garantisce che il prodotto finale soddisfi le specifiche esatte.

#2: Selezione dei materiali: Prossimo, Il materiale giusto deve essere scelto. Alluminio e zinco sono scelte popolari grazie alle loro eccellenti proprietà di fusione e forza.

Processo di fusione

Ora, sul cuore del processo!

#3: Sciogliersi e versare: Il metallo selezionato viene fuso in un forno fino a raggiungere uno stato liquido. Questo metallo fuso viene quindi accuratamente versato nello stampo preriscaldato. La gravità fa il suo lavoro qui, permettendo al metallo di fluire e riempire ogni angolo dello stampo.

#4: Raffreddamento e solidificazione: Una volta riempito lo stampo, È rimasto raffreddare. Come si raffredda, Il metallo si solidifica, Prendendo la forma dello stampo. Questo processo di raffreddamento è fondamentale per garantire l'integrità strutturale della parte del cast.

Procedure di post-casting

Dopo che il metallo si è solidificato, Il processo non è ancora del tutto finito.

#5: Rimozione della fusione dallo stampo: La parte solidificata viene accuratamente rimossa dallo stampo. Ciò può comportare l'apertura dello stampo o la rottura di eventuali parti di stampo temporanee.

#6: Finitura e ispezione: Finalmente, Il casting viene pulito, Qualsiasi materiale in eccesso viene tagliato, e subisce ispezione per garantire che soddisfi gli standard di qualità. Questo potrebbe includere la lavorazione, lucidatura, o altre tecniche di finitura per ottenere le specifiche desiderate.

Materiali utilizzati nella fusione di gravità

Metalli comunemente usati

Metalli diversi apportano diversi punti di forza al tavolo:

- Alluminio: Leggero, resistente alla corrosione, ed eccellente per calchi dettagliati. È spesso usato nelle industrie automobilistiche e aerospaziali.

- Zinco: Noto per la sua forza e durata, Lo zinco è perfetto per le parti che devono resistere all'usura.

Leghe popolari nel ficatore di gravità

L'uso delle leghe può migliorare le proprietà come la forza, duttilità, e resistenza alla corrosione. Ad esempio, La combinazione dell'alluminio con il silicio può migliorare la fluidità e ridurre il restringimento durante il raffreddamento.

Vantaggi della gravità Die Casting

Qualità e precisione

- Output di alta qualità: La fusione di gravità produce parti con superfici lisce e un'eccellente precisione dimensionale. Questa alta qualità significa meno lavoro di post-elaborazione.

- Precisione e coerenza: Gli stampi assicurano che ogni parte sia identica, Il che è cruciale per le industrie in cui la precisione è la chiave.

Efficacia in termini di costi

- Vantaggi dei costi: Rispetto a metodi come il casting da dado a pressione, La fusione della gravità è spesso più economica a causa della semplicità del processo e dell'attrezzatura.

- Risparmio a lungo termine: Gli stampi durevoli utilizzati nella fusione di gravità possono produrre migliaia di parti prima di aver bisogno di sostituzione, Risparmio di costi a lungo termine.

Versatilità

- Gamma di applicazioni: Dall'automotive all'aerospaziale, La fusione di gravità è abbastanza versatile per una vasta gamma di settori.

- Opzioni di personalizzazione: Il processo consente modifiche nella progettazione dello stampo, Rendere possibile creare parti personalizzate su misura per esigenze specifiche.

Svantaggi della gravità Die Casting

Costi di installazione iniziali

- Alto investimento iniziale: L'impostazione dello stampo e delle attrezzature iniziali può essere costoso, Sebbene questi costi siano compensati per lunghe corse di produzione.

- Costi di creazione della muffa: Progettare e produrre stampi precisi è un costo iniziale significativo.

Limitazioni materiali

- Limitato a determinati metalli e leghe: Non tutti i metalli sono adatti per la fusione di gravità, che può limitare le scelte materiali.

- Sfide con materiali specifici: Alcuni metalli potrebbero non fluire o potrebbero richiedere temperature più elevate, complicando il processo.

Volume di produzione

- Idoneità per diversi volumi di produzione: La fusione di gravità è ottima per le corse di produzione medio-grande, ma potrebbe non essere conveniente per volumi molto bassi o molto alti.

- Efficienza a scale diverse: Il metodo è meno efficiente per parti molto grandi o molto piccole a causa dei limiti nella progettazione dello stampo e nel flusso di metallo.

Applicazioni della fusione di gravità

Industria automobilistica

- Componenti del motore: La fusione di gravità muore è perfetta per rendere forte, parti del motore precise.

- Parti strutturali: Il metodo produce componenti strutturali durevoli e leggeri.

Industria aerospaziale

- Parti di aeromobili: Precisione e resistenza lo rendono ideale per i componenti di aerei critici.

- Componenti specializzati: La fusione della gravità può produrre parti con geometrie complesse necessarie nell'aerospaziale.

Beni di consumo

- Elettronica e elettrodomestici: Molte parti durevoli e dettagliate in elettronica e articoli per la casa vengono realizzate utilizzando la fusione di gravità.

- Articoli per la casa: Dalle maniglie alle cornici, Molti articoli di tutti i giorni beneficiano di questo metodo di fusione.

Applicazioni industriali

- Parti di macchinari: Parti di macchinari difficili e affidabili sono spesso prodotte in questo modo.

- Strumenti e attrezzature: Gravity Die Casting offre la durata necessaria per strumenti e attrezzature industriali.

Confronto con altri metodi di fusione

Colata in sabbia

- Differenze e somiglianze: La fusione di sabbia utilizza stampi di sabbia, rendendolo più flessibile ma meno preciso. È ottimo per grandi parti ma non per dettagli.

- Pro e contro: La fusione di sabbia è più economica per brevi corse e parti di grandi dimensioni, Ma la fusione di gravità offre una migliore precisione e finitura superficiale.

Casting da morire a pressione

- Differenze e somiglianze: La fusione per stampo a pressione utilizza l'alta pressione per forzare il metallo negli stampi, offrire una precisione eccellente ma a costi più elevati.

- Pro e contro: La fusione per stampo a pressione è ideale per la produzione ad alto volume di parti di piccole e medie dimensioni, Mentre il casting di gravità è più conveniente per le corse di media.

Colata di investimento

- Differenze e somiglianze: La fusione degli investimenti utilizza motivi di cera e stampi in ceramica, Fornire finiture elevate e liscio, Ma a un costo più elevato.

- Pro e contro: Il casting per gli investimenti è perfetto per piccoli, parti complesse, mentre la gravità muore di fusione bilancia il costo e la precisione per una gamma più ampia di parti.

Conclusione

Gravity Die Casting è una centrale elettrica nel mondo manifatturiero, Offrendo una miscela di qualità, precisione, ed efficacia in termini di costi. Che tu sia nell'automobile, aerospaziale, o industria dei beni di consumo, Comprendere questo processo può aiutarti a prendere decisioni di produzione migliori. Con i suoi vantaggi unici e alcuni limiti, È chiaro che la fusione di gravità ha un posto significativo nella produzione moderna.

Domande frequenti

- Qual è la differenza principale tra la fusione della gravità e la pressione del casting? La fusione della gravità si basa sulla gravità per riempire lo stampo, Mentre la fusione di die a pressione usa l'alta pressione. Questa differenza influisce sui tipi di parti per cui ogni metodo è più adatto.

- Può essere utilizzato la fusione della gravità per forme complesse? SÌ, La fusione della gravità può produrre forme complesse, Soprattutto quando si usano stampi ben progettati, Sebbene design molto intricati potrebbero essere più adatti per altri metodi.

- Quali sono i metalli più comuni usati nella fusione di gravità? L'alluminio e lo zinco sono i più comuni, Grazie alle loro eccellenti proprietà e forza di casting.

- In che modo il casting di gravità si assicura ad alta precisione? La precisione proviene dagli stampi dettagliati e dal processo di raffreddamento controllato, che garantisce un'accuratezza costante di qualità e dimensionale.

- Quali sono i benefici ambientali della fusione della gravità? La fusione di gravità può essere più rispettosa dell'ambiente a causa del minor consumo di energia rispetto ai metodi ad alta pressione e alla capacità di riciclare e riutilizzare materiali e stampi.