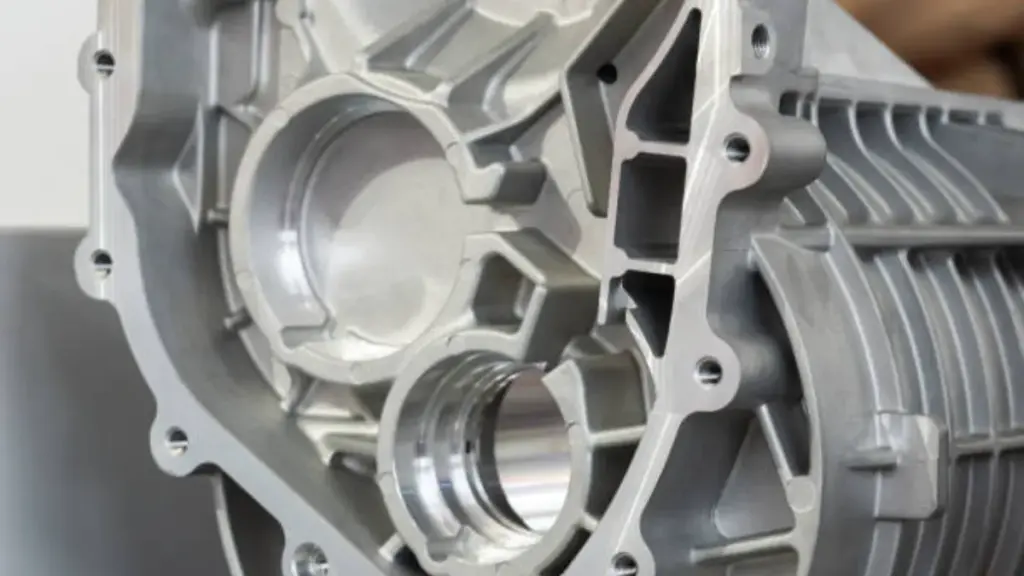

В этом руководстве рассматриваются коренные причины производственных сбоев., различие между газом пористость необходимость вакуумной помощи и усадочная пористость решаются за счет управления температурой. Мы анализируем конкретные элементы управления процессами, например, поддержание температуры матрицы в диапазоне 180–280 ° C., и подробно о том, как применять метод решения проблем 8D для соответствия строгим требованиям IATF. 16949 стандарты.

Цена дефектов в цепочке поставок автомобильной продукции

Дефекты при литье автомобилей под давлением приводят к огромным финансовым потерям, с обычным процентом брака, достигающим 20–40%. Эта «цена низкого качества»’ тратит капиталоемкое время и энергию на прессу, рискуя при этом критически важными с точки зрения безопасности сбоями., сделать контроль дефектов ключевым рычагом защиты маржи в $76 триллионный рынок.

Финансовые последствия уровня брака и низкого качества

Уровень брака автомобильного литья под давлением часто достигает 20–40% на обычных линиях высокого давления., прямое завышение стоимости плохого качества (CoPQ). Рынок автомобильного литья под давлением оценивается примерно в долларах США. 76.28 миллиард в 2025, из-за такого уровня дефектов стоимость продукции ежегодно теряет 15–30 миллиардов долларов США.. Потери выходят за рамки отходов сырья; каждый отклоненный выстрел требует определенных факторов затрат, таких как общая стоимость сплава (Калифорния) и стоимость обработки литья под давлением (CDC) без получения дохода, эффективное умножение финансового ущерба за дефект.

Скрытые расходы: Производительность машины, Энергия, и ответственность за переработку

Дефекты приводят к растрате капиталоемких ресурсов, например, машино-часы на прессах усилием 9000 тонн и высокие энергозатраты, эффективное снижение общей мощности завода. Внутренние дефекты в критически важных для безопасности конструкциях электромобилей препятствуют таким производственным процессам, как термообработка Т6 и лазерная сварка., ограничение потенциальной реализации цены до 30% за килограмм. Более того, неконтролируемая пористость и холодные остановки повышают риски в дальнейшем, что приводит к претензиям по гарантии и дорогостоящим циклам доработок, необходимым для соответствия строгим стандартам безопасности OEM..

Определение пористости газа по сравнению с. Усадочная пористость

| Характеристика | Газовая пористость | Усадочная пористость |

|---|---|---|

| Морфология | Гладкий, сферический, округлые пустоты | Грубый, зазубренный, угловые полости |

| Внутренняя текстура | Безликий, чистая поверхность | Дендритный (древовидный) структура видна |

| Основное местоположение | Верхние регионы, пути потока, у поверхности | Толстые секции, термические горячие точки |

| Рентгеновская подпись | Дискретный, отдельные темные пятна | Нерегулярный, нитевидный, взаимосвязанные сети |

Морфологические различия и текстура поверхности

Различение газовых и усадочных дефектов начинается с тщательного изучения формы и текстуры.. Газовая пористость образует гладкую, сферический, или округлые пустоты, поскольку внутреннее давление газа равномерно формирует полость по отношению к затвердевающему металлу.. Эти пустоты обычно представляют собой безликие внутренние поверхности.. В отличие, усадочная пористость проявляется грубо, зазубренный, и угловатые формы. На внутренней поверхности усадочной пустоты часто обнаруживается дендритная структура. “древовидный” структура, что металлографический анализ подтверждает как признак недостаточности подачи металла при фазовом переходе из жидкого состояния в твердое.

Распределение этих пустот также дает важные визуальные подсказки.. Газовые поры обычно представляют собой множество мелких, отдельные отверстия, разбросанные вблизи поверхности или запертые в стене. Усадка часто образует более крупные, взаимосвязанные губчатые зоны или трубы, которые следуют за тепловым центром детали. Чистый, гладкая поверхность под увеличением указывает на происхождение газа, в то время как обнаженные дендриты сигнализируют о дефиците питания.

Шаблоны расположения и корреляция первопричин

Расположение дефекта внутри отливки напрямую связано с его технологическим происхождением.. Дефекты газа часто концентрируются в верхних областях головки или вдоль турбулентных путей потока, где воздух, водород, или пары смазки матрицы попадают в ловушку во время высокоскоростного впрыска. Эти захваченные газы не могут выйти наружу до тех пор, пока металлическая оболочка не затвердеет.. Наоборот, дефекты усадки локализуются в горячих точках, толстые секции, и зоны затвердевания последними, где сокращение объема превышает доступную подачу металла из системы печенья или литейной системы..

Правильная идентификация определяет необходимое конкретное инженерное решение.. Литье под давлением с помощью вакуума устраняет газовую пористость за счет удаления воздуха перед впрыском., что может повысить прочность на разрыв примерно 15% и значительно сократить процент брака. Усадочная пористость, однако, требуются решения по управлению температурным режимом, такие как оптимизация ворот, регулировка стояка, или целенаправленное охлаждение для обеспечения непрерывной подачи. Рентгенография (рентген) подтверждает диагноз, выявляя связь: газ выглядит как отдельные темные пятна, в то время как усадка проявляется неравномерно, нитевидные сети.

Как управлять холодными остановками и сбоями в работе

| Параметр | Оптимальный диапазон | Дефект Последствия |

|---|---|---|

| Скорость ворот | 25–45 м/с | Низкая скорость (<20 РС) вызывает охлаждение; высокоскоростной (>50 РС) задерживает воздух. |

| Температура поверхности матрицы | 180–280°С | Холодные точки замораживают фронты потока; чрезмерное тепло вызывает пайку. |

| Перегрев расплава | 50–100°С > жидкость | Высокие температуры (>730°С) вызвать газовую пористость; низкая температура приводит к отключению. |

| Время заполнения | 20–80 мс | Замедленное заполнение предотвращает сплавление встречающихся потоков металла.. |

Тепловая механика: Почему металлические фасады не плавятся

Холодные затворы образуются, когда два потока металла встречаются внутри полости матрицы, но им не хватает тепловой энергии для полного плавления.. Этот термодинамический сбой обычно происходит из-за того, что передняя кромка потока металла охлаждается ниже согласованного температурного запаса., обычно на 15–25°C выше точки ликвидуса сплава.. Если металл упадет ниже этого порога до того, как потоки сойдутся, оксидные пленки на фронтах потока не разрушаются и не свариваются заново, оставляя видимый шов или неоднородность в структуре отливки.

Литье под высоким давлением требует, чтобы процесс заполнения завершился в течение жесткого окна 20–80 мс.. Если фаза впрыска превышает этот предел, затвердевание начинается до того, как полость достигнет полной плотности. Неправильный запуск представляет собой крайнюю ситуацию отсутствия заполнения, когда вязкость увеличивается или противодавление препятствует попаданию металла в тонкостенные секции.. Данные показывают, что причиной этих дефектов является падение температуры на 40–55°C от ворот до зоны заполнения последней., необходимость точного теплового картирования инструмента.

Параметры процесса устранения дефектов

Устранение дефектов течения начинается со строгого контроля температуры расплава алюминия А380., достижение температуры на 50–100°C выше ликвидуса и одновременное введение жесткого ограничения при температуре 730°C для предотвращения пористости газа.. Инженеры должны стремиться к тому, чтобы скорость металла ворот составляла 25–45 м/с.. Скорости ниже 20 м/с допускают чрезмерное охлаждение фронта потока, при скорости, превышающей 50 м/с создают турбулентность, которая нарушает поток. Поддержание этих кинематических параметров гарантирует, что металл сохраняет достаточную энергию для плавления при встрече..

Системы вакуумного литья под давлением устраняют противодавление в полости., предлагая значительное преимущество процесса. Данная технология позволяет снизить необходимый перегрев расплава на 15–20°С., помогает сплаву течь в тонкие срезы без перегрева или пайки. Предприятия, использующие моделирование потока Magmasoft, могут выявить потенциальные холодные места практически перед резкой стали.. Совместно с IATF 16949 протоколы, эти симуляции помогают инженерам проектировать тепловые схемы, которые поддерживают глобальные градиенты температуры кристалла ниже 15°C., обеспечение равномерного затвердевания.

Высокоточный алюминий & Цинк литья под давлением

Решения для Flash, Заусенцы, и метки эжектора

Оптимизация параметров впрыска и геометрии пресс-формы

Контроль образования вспышки требует точного управления профилем давления впрыска.. Операторы должны устанавливать объем заполнения первой ступени между 92% и 99.9% способности полости выполнить выстрел без чрезмерной силы. Последующее давление уплотнения должно оставаться ниже 500 фунтов на квадратный дюйм, чтобы предотвратить попадание расплавленного металла в открытые линии разъема или выход через вентиляционные отверстия.. Если вспышка сохраняется вблизи вентиляционных зон, инженеры модифицируют форму, уменьшая глубину и ширину вентиляционных отверстий, балансирование эвакуации газа с защитной оболочкой.

Следы от выталкивателей обычно возникают в результате сильного механического напряжения во время удаления детали.. Чтобы смягчить это, дизайнеры пресс-форм часто добавляют 0.05 мм до 0.2 мм материала в местах расположения выталкивателей, создание слегка приподнятой поверхности, которая рассеивает нагрузку и упрощает отделку. Если вогнутая деформация возникает на выпуклых участках, увеличение диаметра выталкивающих штифтов или добавление большего количества штифтов распределяет силу выталкивания более равномерно., предотвращение деформации поверхности.

Автоматизированное удаление заусенцев и стандарты приемки качества

Отраслевые стандарты качества поверхности определяют четкие пределы остаточных дефектов.. Первоклассные детали, отлитые под давлением, не требуют видимых заусенцев., в то время как поверхности второго класса допускают высоту заусенцев ниже 0.2 мм. Чтобы постоянно соответствовать этим показателям, производители используют многофункциональные роботизированные системы удаления заусенцев, которые сочетают в себе обрезку, шлифование, и ленточное шлифование. Эти автоматизированные решения удаляют более 90% заусенцев на линиях разъема и выпуклых оболочек, обеспечение соблюдения размеров без ручного вмешательства.

Для устранения мелких дефектов поверхности, например, следы от штифтов светового выталкивателя, методы постобработки, такие как полировка и пескоструйная обработка, эффективно смешивают текстуру перед анодированием или покраской.. Эти меры по восстановлению гарантируют, что структурные потребности, такие как точки выброса, не ставить под угрозу эстетическую ценность конечного компонента.

Роль неразрушающего контроля (неразрушающий контроль)

Неразрушающий контроль служит основным критерием качества автомобильных компонентов., используя пять основных методов: ультразвуковой, рентген, магнитная частица, проникающая жидкость, и вихревой ток. Эти методы подтверждают внутреннюю целостность и целостность поверхности без ущерба для детали., соблюдение строгих стандартов, таких как ASTM E155, для обеспечения надежности в конструкциях с высокими нагрузками.

Основные методы неразрушающего контроля для обнаружения дефектов

Рентгенологический (рентген) Функция контроля является основным методом выявления изменений пористости и плотности., особенно в отливках с более тяжелыми сечениями, где внутренняя согласованность определяет структурную жизнеспособность. Путем захвата объемного изображения компонента, технические специалисты могут обнаружить газовые карманы или усадочные полости, которые остаются невидимыми для внешнего визуального контроля.. В дополнение к рентгенографии, ультразвуковой контроль передает высокочастотные звуковые волны через материал для выявления глубоких внутренних пустот и воздушных карманов., предоставление данных о глубине, которые плоские рентгеновские изображения могут не полностью разрешать.

Для поверхностной и приповерхностной целостности, Магнитно-порошковые и проникающие испытания жидкостью специально используются для обнаружения поверхностных трещин и внешних несплошностей.. Эти методы имеют решающее значение для выявления мест возникновения усталости на обработанных поверхностях.. Кроме того, Вихретоковое тестирование применяет электромагнитную индукцию для измерения свойств материала и проводимости., предлагая неинтрузивный способ проверки соответствия состава сплава и состояния термообработки спецификациям без изменения детали.

Стандарты тестирования и интеграция высокого вакуума

Обеспечение качества в автомобильной промышленности основано на строгом соблюдении отраслевых стандартов., в частности ASTM E155 для стандартных эталонных рентгенограмм и ASTM B557 для испытаний на растяжение алюминиевых сплавов.. Эти стандарты определяют допустимые пределы серьезности несплошностей., обеспечение того, чтобы каждая партия соответствовала базовым механическим параметрам, необходимым для систем, критически важных для безопасности.. Протоколы валидации часто объединяют эти стандарты для проверки механических свойств алюминиевых сплавов с низким содержанием железа. (содержание железа ≤0,25%), которые склонны к определенным типам дефектов, если управление процессом отклоняется.

При литье под высоким вакуумом, НК напрямую интегрируется с проверкой термообработки. Поскольку детали, изготовленные под вакуумом, подвергаются термообработке Т5 или Т6, включающей закалку водой при температуре от 150°C до 250°C, испытания должны подтвердить правильность развития микроструктуры.. Инженеры оценивают такие параметры, как расстояние между плечами вторичных дендритов. (СДАС) для характеристики тонкости микроструктуры, обеспечение того, чтобы усовершенствованный процесс литья успешно устранил пористость и достиг запланированной прочности материала.

Применение метода решения задач 8D

8D (Восемь дисциплин) Метод представляет собой структурированный стандарт решения проблем, первоначально разработанный Фордом в 1987. Он помогает межфункциональным командам пройти восемь этапов — от формирования команды и описания проблемы с использованием анализа ЕСТЬ/НЕ-НЕ до реализации постоянных корректирующих действий и предотвращения повторения, обеспечивая производство без дефектов в соответствии с IATF. 16949.

8D-фреймворк: Происхождение и автомобильные стандарты

The 8Методика D возникла в Ford Motor Company в 1987 и стал мировым стандартом для устранения повторяющихся сбоев продукции в автомобильном секторе.. Современные рамки качества, включая Немецкую ассоциацию автомобильной промышленности (ВДА), теперь предписывают использовать специальные аналитические инструменты в структуре 8D. Команды должны использовать анализ ЕСТЬ/НЕ-НЕ, основанный на методологии Кепнера-Трего, на этапе определения проблемы, чтобы обеспечить тщательный анализ перед попыткой решения..

Bian Metal интегрирует эту методологию непосредственно в IATF. 16949 протоколы для управления высоким качеством кастинга. Процесс начинается с дисциплины 1 (Д1), что требует создания межфункциональной команды, состоящей из инженеров-технологов, менеджеры по качеству, и механизаторы. Такой совместный подход гарантирует, что сложные дефекты, например, прерывистая пористость или размерный дрейф, анализируются с нескольких технических точек зрения, а не полагаются на мнение одного оператора.

Пошаговое выполнение: От сдерживания к постоянному исправлению

Суть процесса 8D основана на различении между немедленным лечением симптомов и долгосрочным устранением первопричин.. Во время D2 (Описание проблемы) и Д4 (Анализ первопричин), команды используют диаграммы Исикавы и логические элементы, чтобы отделить симптомы дефектов от их происхождения.. Например, Технические специалисты должны различать газовую пористость, вызванную захваченным воздухом, и усадочную пористость, вызванную температурными градиентами., поскольку неправильная идентификация приводит к неэффективным контрмерам.

Действия строго разделены на сдерживание и предотвращение.. D3 фокусируется на немедленных действиях по сдерживанию, например сортировка запасов или установка временных фильтров, защитить клиента от получения бракованных деталей. В отличие, D7 нацелен на системные изменения, например, обновление конструкции пресс-форм или пересмотр схемы каналов охлаждения., чтобы предотвратить повторение. Между этими этапами находится D6. (Валидация), критический “попробуйте исправить и контролировать” фаза. Здесь, инженеры реализуют корректирующие действия в небольших масштабах и собирают данные для подтверждения устранения дефекта, прежде чем санкционировать полномасштабные изменения в производстве..

Как поддерживать последовательность в массовом производстве

Стабильность массового производства зависит от фиксации переменных перед первым выстрелом.. Это предполагает соблюдение NADCA и ISO. 8062 стандарты допусков на этапе проектирования и строгое соблюдение параметров процесса, в частности давления впрыска. (70–140 МПа) и температура плавления — с использованием автоматизированных систем мониторинга, которые гарантируют, что каждый цикл повторяет проверенные основные настройки..

Согласование проекта со стандартами NADCA и протоколами DFM

Достижение однородного качества при больших объемах производства начинается с определения жестких спецификаций.. Производители используют стандарты спецификаций продукции NADCA, чтобы различать “Стандартный” и “Точность” допуски, с точными направляющими, предлагающими до 65% более строгий контроль размеров, чем у устаревших значений серии E. ИСО 8062 служит для определения геометрических размеров и допусков (ГД&Т) базовый уровень, предельное допустимое отклонение для критических характеристик. Химическая консистенция одинаково важна; в соответствии с ASTM B85 (Алюминий) или АСТМ Б86 (Цинк) Стандарты гарантируют, что поведение сплава в расплаве и степень усадки остаются стабильными от партии к партии., предотвращение неожиданных отклонений при окончательном кастинге.

Проектирование для производства (ДФМ) протоколы переводят эти стандарты в физическую геометрию, устойчивую к искажениям.. Инженеры применяют правила равномерной толщины стенок и оптимизированных углов уклона, чтобы обеспечить равномерное охлаждение детали и чистоту ее извлечения без деформации, вызванной напряжением.. Путем устранения потенциальных тепловых искажений на этапе проектирования, производители снижают риск отклонения размеров, который часто возникает, когда сложные геометрические конструкции взаимодействуют с высокими температурными градиентами..

Управление параметрами впрыска и повторяемостью цикла

Как только начнется производство, постоянство зависит от активного управления процессом. Литье под высоким давлением (HPDC) системы поддерживают давление впрыска между 10,000 и 20,000 пси (70–140 МПа) чтобы гарантировать полное заполнение полости и плотность. Регулирование температуры плавления — около 700°C для алюминия — имеет решающее значение.; даже небольшие изменения вязкости, вызванные колебаниями температуры, могут привести к пористости или холодному закрытию. Автоматизированные системы мониторинга отслеживают эти переменные в режиме реального времени., запуск сигналов тревоги, если параметры выходят за пределы подтвержденного окна процесса.

Передовые технологии моделирования и контроля повышают повторяемость. Прежде чем начать оснастку, инженеры используют моделирование MAGMASOFT для прогнозирования структуры потока и подбора оптимальных конструкций затворов., устранение изменчивости методом проб и ошибок. Во время производства, Координатно-измерительные машины (КИМ) и 3D-сканирование проводят частые проверки размеров. Эти инструменты обнаруживают ранние признаки износа инструмента или температурного дрейфа., позволяя операторам выполнять техническое обслуживание или регулировку до того, как детали выйдут за пределы допуска.

Универсальное автомобильное совершенство: От формы к глобальной доставке

Ваш вертикально интегрированный производственный партнер, Бянь Литье под давлением, упрощает вашу цепочку поставок, предлагая бесперебойную, универсальное решение. Мы управляем всем жизненным циклом производства собственными силами — от Precision Mold Design и Vacuum. Литье под давлением для обработки с ЧПУ и обработки поверхности. За счет устранения необходимости в нескольких поставщиках, мы сокращаем ваши затраты на координацию и сокращаем время выполнения заказов до 30%.

- Надежность автомобильного уровня: Работая под МАТФ 16949 стандарты, мы используем моделирование Magmasoft® и рентгеновский контроль в реальном времени, чтобы гарантировать отсутствие дефектов в критически важных для безопасности электромобилях и компонентах трансмиссии..

- Простое управление: Наш “Единый” модель означает, что мы берем на себя полную ответственность за качество и установку на каждом этапе, предоставляя вам единую точку ответственности и полное спокойствие.

- Устойчивость глобальной цепочки поставок: Имея две производственные базы в Китай и Мексика, мы предлагаем североамериканским клиентам прибрежное производство, снижение тарифных рисков, и быстрый, локализованная доставка.

Заключительные мысли

Контроль дефектов при литье под давлением автомобилей требует превентивной инженерной стратегии, а не реактивного процесса сортировки.. Успех зависит от владения критически важными переменными — температурой плавления., скорость впрыска, и геометрия формы — еще до того, как первая порция попадет в матрицу. Смещая фокус с обнаружения ошибок на их предотвращение с помощью таких инструментов, как моделирование Magmasoft и строгий мониторинг процессов., производители могут исключить финансовую утечку лома, соблюдая при этом стандарты безопасности, необходимые для современных автомобилей..

Надежность определяет ценность любого партнера в цепочке поставок автомобильной продукции.. Соблюдение строгих протоколов, таких как IATF. 16949 и использование передовых методов неразрушающего контроля гарантирует правильную работу структурных компонентов под давлением.. Когда литейщики интегрируют эти методологии нулевого дефекта непосредственно в свой рабочий процесс, они защищают как прибыль, так и репутацию бренда, поставка деталей, которые выдерживают строгие требования дорожного движения.

Часто задаваемые вопросы

Что вызывает газовую пористость при литье под давлением?

Газовая пористость в первую очередь вызвана воздухом, попавшим в полость матрицы, или расплавленным металлом на этапах впрыска.. По мере затвердевания отливки, этот захваченный газ расширяется, чтобы компенсировать усадку. Проблему часто решают путем оптимизации производительности вентиляции., регулировка скорости выстрела, и обеспечение того, чтобы смазка не выделяла избыток газа..

Как исправить холодные замыкания в алюминиевом литье??

Холодное отключение происходит, когда два потока металла встречаются, но не сплавляются полностью.. Решение этой проблемы обычно включает повышение температуры плавления. (выше 660°С) и температура матрицы (выше 180°С), увеличение скорости выстрела и удельного давления, или сокращение путей потока за счет модернизации литников, чтобы металл оставался горячим во время наполнения..

В чем разница между волдырем и пористостью?

Пористость относится к внутренним пустотам. (вызванное газом или усадкой) в любом месте объема отливки. Вздутие — это специфический поверхностный дефект, который возникает, когда приповерхностная газовая пористость расширяется — часто во время термической обработки — и выталкивает оболочку отливки наружу., создание видимой выпуклости.

Как работает IATF 16949 стандартные дефекты ручки?

МАТФ 16949 смещает фокус с обнаружения на профилактику. Он требует, чтобы производители использовали анализ видов и последствий технологических сбоев. (ПФМЭА) раннее выявление рисков и внедрение защиты от ошибок (Poka-Yoke) устройства. Если возникли дефекты, структурированный процесс решения проблем призван выявить поддающиеся проверке коренные причины, а не просто отсортировать плохие части.

Каковы типичные критерии приемки дефектов отделки поверхности??

Критерии зависят от функции поверхности. Для критической герметизации или зон с высоким напряжением, поры часто ограничены глубиной ≤0,3 мм и диаметром ≤0,5 мм.. Для общих визуальных зон, используются такие стандарты, как ASTM A802., разрешение несовершеннолетних, рассеянные несплошности, если они не группируются и не проникают сквозь толщину стенки.

Как можно предотвратить появление следов текучести на визуальных деталях??

Предотвращение появления следов текучести требует строгого контроля температуры и плавной схемы заполнения.. Лучшие практики включают поддержание температуры расплава алюминия в пределах 660–700°C и температуры матрицы в пределах 180–220°C.. Кроме того, литники должны быть спроектированы так, чтобы турбулентные или холодные металлические фронты не оседали на косметических поверхностях класса А..