Роль литья под давлением в облегчении автомобильной промышленности

Литье под давлением способствует снижению веса автомобилей за счет замены тяжелых многокомпонентных стальных узлов на одиночные., легкие компоненты из алюминия или магния.

Сплавы магния, такие как AZ91D и AM50A, имеют плотность около 1,77–1,81 г/см³., намного ниже, чем у традиционных черных металлов. Такой большой разрыв в плотности означает, что они могут сократить массу компонента до 75% по сравнению с мягкой сталью, который имеет плотность около 7.8 G/CM³. Они являются идеальным выбором для балок приборной панели и каркасов сидений..

Алюминиевые сплавы для литья под давлением, такие как A380 и ADC12, имеют плотность, близкую к 2.7 G/CM³. Если эти сплавы заменят сталь, они обычно обеспечивают экономию веса на 30–35%.. Они также обеспечивают превосходную устойчивость к коррозии.. Поэтому производители широко используют их в корпусах силовых агрегатов и узлах конструкции вместо более тяжелых железных блоков двигателей и корпусов трансмиссии..

Если сплавы низкой плотности применяются с использованием методов литья под высоким давлением, позволяющих иметь толщину стенок ниже 2.0 мм, the results can be impressive. Manufacturers can achieve up to 50% снижение веса деталей конструкции при сохранении стандартов безопасности при столкновении. Этот подход поддерживает агрессивные цели отрасли по снижению веса как автомобилей внутреннего сгорания, так и электромобилей..

Thin-Wall Structural Solutions

High-Pressure Die Casting (HPDC) is transforming structural design. It enables wall thicknesses below 2.0 мм и позволяет инженерам размещать материал только там, где этого требуют пути нагрузки.. If compared with stamped steel assemblies, разница очевидна. Эти традиционные методы требуют более толстых листов толщиной 2–3 мм и перекрывающихся участков для сварки.. HPDC представляет собой точную и экономичную альтернативу.

Ключевые инженерные преимущества:

- Точное размещение материала: HPDC минимизирует объем металла в ненесущих секциях, эффективное снижение веса без ущерба для жесткости компонентов.

- Критическая производительность: Усовершенствованное вакуумное литье под давлением минимизирует пористость, включение термообработки T7. Это повышает предел текучести для критически важных с точки зрения безопасности применений, таких как ударные башни., что позволяет использовать более тонкие поперечные сечения, которые эффективно поглощают энергию удара..

- Консолидация частей: Этот процесс объединяет сложные геометрические объекты в единую систему. “выстрелил,” устранение тяжелых фланцев и крепежных деталей, необходимых в составных стальных сборках. Например, консолидированные алюминиевые решения могут уменьшить общую толщину штабеля до 3.6 мм (против. 4.4 мм для эквивалентов сталь/смола), непосредственное снижение снаряженной массы автомобиля.

Производство компонентов аккумуляторной системы электромобиля

В то время как большие корпуса аккумуляторных батарей часто штампуются из стали в целях экономической эффективности., критическая внутренняя архитектура в значительной степени зависит от литья под давлением алюминия. Алюминиевые сплавы, такие как Al A380 и Al A390, необходимы для производства сложных компонентов, требующих высокой теплопроводности и точных геометрических допусков — свойств, которых штампованная сталь не может достичь..

Для объектов, оснащенных машинами 160Т–1250Т., Золотая середина заключается в производстве торцевых пластин аккумуляторных модулей., корпуса инверторов, и внутренние охлаждающие кронштейны. Эти компоненты должны эффективно рассеивать тепло. (управление температурой от -5°C до 45°C) при минимизации веса. В отличие от стали, который требует многодетальной сварки для формирования сложных форм, литой алюминий позволяет объединить каналы охлаждения и точки крепления в единое целое., легкая часть.

Выбор материала: Где побеждает алюминий

Выбор между алюминием и сталью – это не только вопрос стоимости.; речь идет о функции. Steel is preferred for flat, fire-resistant protective shells, но алюминий является стандартом для управления температурным режимом и снижения веса..

| Метрика производительности | Литье алюминия под давлением (например, АЦП12, А380) | Высокопрочная сталь (например, Штампованный) |

|---|---|---|

| Основная функция | Тепловыделение & Структурная сложность | Противопожарная защита & Нижний удар |

| Гибкость дизайна | Высокий (Интегрирует ребра, боссы, каналы) | Низкий (Ограничение простыми формами) |

| Теплопроводность | Отличный (~100 Вт/м·К) | Бедный (~15-50 Вт/м·К) |

| Преимущество в весе | ~35% легче стали | Тяжелый (требуются более тонкие калибры) |

| Целевые компоненты | Инверторы, Торцевые пластины, Охлаждающие крепления | Напольные ракушки, Крышки |

Прецизионные производственные процессы и герметичная сборка

Производство автомобильных компонентов требует сочетания надежного оборудования и строгих стратегий контроля дефектов для обеспечения точности размеров и герметичности..

Hybrid Assembly Solutions: We deliver more than just raw castings. Наши возможности сборки включают в себя соединение кронштейнов из литого под давлением алюминия с экструдированными профилями с помощью прецизионной сварки и клеевого соединения., предлагая решения «под ключ» для систем аккумуляторных модулей и электронных корпусов.

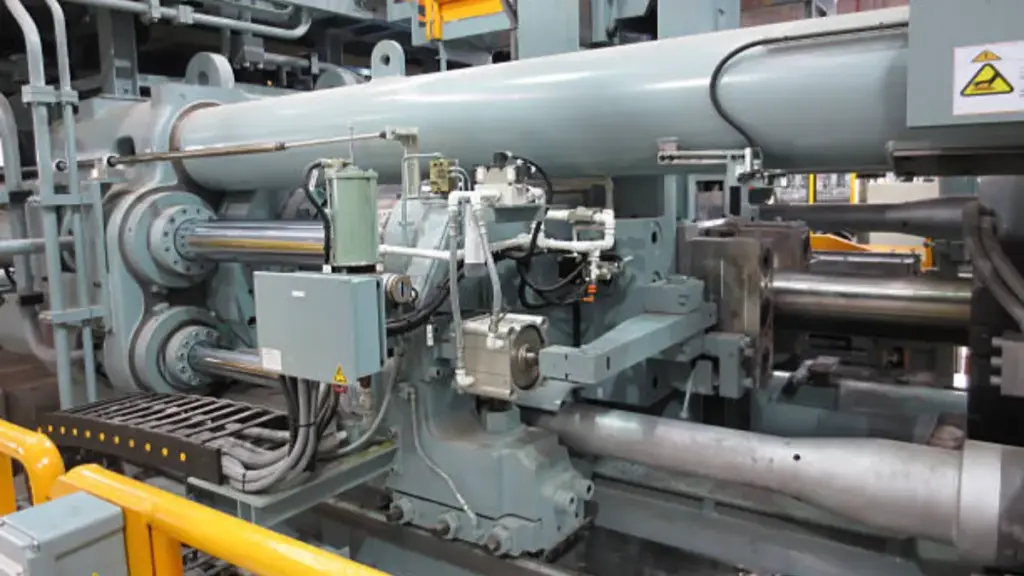

Optimized Tonnage Capacity (160Т – 1250Т): Наше предприятие оснащено рядом машин с холодильными камерами до 1250 тонн.. This capacity is engineered for the high-volume production of powertrain housings, электроприводные агрегаты (ЭДУ), и структурные кронштейны. Он обеспечивает точную силу фиксации, необходимую для предотвращения заусенцев и обеспечения плотности в сложных геометрических формах., без чрезмерных накладных расходов на негабаритную технику.

Расширенный анализ потока: Внедрение технологий моделирования потока Magmasoft и вакуумной помощи сводит к минимуму захват газа.. Это уменьшает дефекты пористости до уровня ниже 0.1%, критический стандарт для корпусов гидравлических клапанов и корпусов инверторов с жидкостным охлаждением, которые должны выдерживать высокое внутреннее давление.

Герметичная трансмиссия & Гидравлические компоненты

Для применения в силовых агрегатах, например, в корпусах трансмиссий., корпуса гидравлических клапанов, и крышки масляного насоса — контроль пористости — это не просто показатель. В этом разница между функциональной частью и сбоем системы.. Производители используют ячейки для литья под давлением 160T–1250T для производства этих компонентов, критически важных под давлением., где отраслевые стандарты обычно требуют, чтобы общий объем пористости оставался строго ниже 3% для предотвращения утечки гидравлической жидкости.

The “Единый” Цикл качества: From Casting to Impregnation

Достижение нулевых утечек требует интеграции процесса литья с этапами последующей обработки.. В Bian Diecast, мы управляем всем циклом качества, чтобы обеспечить структурную целостность:

Optimized Casting Physics: Мы минимизируем образование дефектов в источнике, точно контролируя фазу интенсификации.. За счет оптимизации скорости плунжера и применения высокого давления металла. (60–100 МПа) во время затвердевания, we compress gas bubbles to create a dense, non-porous structure essential for hydraulic circuits.

Прецизионный ЧПУ & Риски утечки: Die castings naturally form a dense “кожа” that seals internal microporosity. Однако, прецизионная обработка на станке с ЧПУ — наша основная услуга — прорезает эту обшивку для создания уплотнительных поверхностей и золотников клапанов.. This necessary step can expose microscopic pores, creating potential leak paths.

Vacuum Impregnation Solution: To guarantee pressure tightness after machining, we offer vacuum impregnation solutions. Этот процесс удаляет воздух из открытых пор и заполняет их прочной полимерной смолой.. Это обеспечивает постоянную защиту отливки от трансмиссионных жидкостей под высоким давлением., обеспечение герметичности поставляемых нами обработанных компонентов и их готовности к сборке..

Алюминий против. Цинк для автозапчастей

В Bian Diecast, we operate both cold chamber (160Т–1250Т) и горячая камера (88Т-168Т) машины, что позволяет нам подобрать правильный сплав для вашего конкретного автомобильного применения. Выбор между алюминием и цинком в основном зависит от размера компонента., тепловая среда, and wall thickness requirements.

Алюминий (АЦП12, А380)

С плотностью ~2,7 г/см³ и температурой плавления ~660°С., Алюминий — бесспорный выбор для легких и зон с высокой температурой..

- Производительность: Он выдерживает температуры под капотом, которые могут размягчить цинк., что делает его необходимым для компонентов двигателя и электронного привода.

- Приложение: В наших элементах 1250T для корпусов ЭБУ используется алюминий., крышки коробки передач, и радиаторы, где снижение веса и рассеивание тепла имеют решающее значение..

Цинк (бремя 3, 5)

Хотя тяжелее (~6,6 г/см³), Zinc offers superior fluidity, возможность сделать стены более тонкими (вплоть до 0.5 мм) и более жесткие допуски (±0,0015 дюймов/дюйм) without secondary machining.

- Приложение: Мы используем наши машины с горячей камерой 88T–168T для производства высокоточных корпусов разъемов., корпуса датчиков, и механизмы дверных замков.

- Эффективность: Циклы литья цинка проходят на 150–200% быстрее, чем алюминия., и плесень может прослужить более 1,000,000 выстрелы, предлагая значительную экономию средств при больших объемах, детали малого формата.

Вакуумное литье под давлением

Стандартное литье под высоким давлением часто задерживает воздух внутри формы., создание внутренней пористости, которая ограничивает механические характеристики компонента. Чтобы преодолеть это, Vacuum-Assisted High-Pressure Die Casting (HPDC) fundamentally alters the injection environment. By evacuating gas from the mold cavity milliseconds before metal injection, эта технология создает герметичную среду, предотвращающую захват воздуха, обеспечение плотного, непористый наполнитель необходим для высокопроизводительных автомобильных деталей.

Vacuum-Assisted HPDC for Heat-Treatable Parts

Основным преимуществом вакуумного литья под давлением является не просто уменьшение пористости, а возможность последующей термообработки.. В стандартном литье, trapped gas bubbles expand and cause surface blisters when parts are heated. Вакуумная помощь снижает содержание газа почти до нуля., позволяя алюминиевым компонентам безопасно подвергаться термообработке T6 или T7.

Ключевые инженерные преимущества:

- Структурная целостность: Термически обработанные вакуумные отливки обеспечивают значительно более высокий предел текучести и относительное удлинение.. This makes them suitable for safety-critical “узлы сбоя” как подвесные башни, подрамники, и стойки кузова, где материал должен поглощать энергию удара без разрушения.

- Свариваемость: Отсутствие газовых карманов позволяет приваривать эти отливки к другим кузовам белого цвета. (Пью) структуры (например, aluminum extrusions or steel panels) не создавая пористых, слабые сварные соединения.

- Мониторинг в реальном времени: Усовершенствованные вакуумные системы интегрируют датчики непосредственно внутри матрицы для контроля уровня вакуумирования в режиме реального времени.. Эти датчики запускают клапаны, мгновенно закрывающие полость., обеспечение постоянного вакуумного давления для каждого выстрела, гарантия стабильности процесса для массового производства.

Гарантия качества: За пределами IATF 16949 Сертификация

ПокаМАТФ 16949:2016 сертификация является основой для поставщиков автомобильной продукции, настоящая гарантия качества выходит за рамки проверок соответствия. Это требует инициативного, риск-ориентированный подход для предотвращения дефектов до того, как они попадут на сборочную линию. На нашем объекте, мы интегрируем строгий контроль процесса с передовой метрологией, чтобы гарантировать, что каждый компонент соответствует строгим стандартам безопасности и размеров OEM-производителей..

The 3 Pillars of Defect Prevention

Instead of relying solely on final inspection, мы внедряем многоуровневую систему защиты качества на протяжении всего производственного цикла:

- Целостность материала & Прослеживаемость: Quality starts with the melt. Мы используем оптико-эмиссионные спектрометры для проверки химического состава каждой партии сплава. (АЦП12, А380) перед кастингом. Более того, Технология лазерной маркировки применяется к каждому компоненту, создание постоянного уникального идентификатора, который отслеживает деталь до ее конкретной даты производства, параметр машины, и партия сырья.

- Текущий мониторинг & Обнаружение: Уловить внутренние дефекты, невидимые невооруженным глазом., we employ real-time X-Ray inspection. This non-destructive testing (неразрушающий контроль) имеет решающее значение для проверки плотности защитных деталей, таких как компоненты тормозов и кронштейны., обеспечение отсутствия скрытой пористости, снижающей прочность конструкции.

- Dimensional Precision: For complex machined parts, мы используем полностью автоматизированные координатно-измерительные машины (ШМ). Эти системы проверяют геометрические допуски. (ГД&Т) вплоть до микронного уровня, обеспечение того, чтобы критические элементы, такие как отверстия подшипников и монтажные поверхности, идеально соответствовали модели САПР..

Устойчивость глобальной производственной цепочки поставок

За пределами нашего точного машиностроения, Bian Diecast обеспечивает стратегическую безопасность цепочки поставок благодаря производству с двумя берегами.. Имея налаженную деятельность в обоих Китай и Мексика, мы предоставляем гибкие варианты производства, которые сочетают экономическую эффективность с преимуществами прибрежного размещения. Такое глобальное присутствие позволяет североамериканским клиентам снизить тарифные риски и сократить сроки выполнения заказов., обеспечение своевременной доставки ваших автомобильных компонентов, независимо от колебаний мировой торговли.

Часто задаваемые вопросы

Каков стандартный уровень пористости автомобильных деталей, отлитых под давлением??

Для ответственных несущих нагрузку и уплотняющих поверхностей, отраслевые стандарты, такие как ASTM E505, обычно ограничивают пористость до диаметра ≤ 0,5–1,0 мм., с цепочечными порами строго запрещено. Общие функциональные зоны могут принимать поры размером до 1.5 мм (Уровень ASTM E446 2+), но компоненты трансмиссии часто требуют вакуумного литья, чтобы плотность соответствовала этим строгим спецификациям..

Почему алюминий является предпочтительным материалом для корпусов аккумуляторов электромобилей?

Алюминий обеспечивает 40% снижение веса по сравнению со сталью, что напрямую расширяет запас хода электромобилей. Помимо облегчения веса, его высокая теплопроводность сохраняет тепло во время быстрой зарядки, и усовершенствованные сплавы серии 6xxx. (300-360 Предел текучести МПа) обеспечить необходимую структурную защиту аккумуляторных блоков от повреждений.

В чем основная разница между сплавами A380 и ADC12??

А380 (стандарт США) выбирается для деталей, подвергающихся высоким нагрузкам, таких как кронштейны двигателя, поскольку в нем более высокое содержание меди. (3-4%) обеспечивает превосходную твердость и прочность. АЦП12 (Японский стандарт) отличается повышенным содержанием кремния (вплоть до 12%), обеспечивает лучшую текучесть и устойчивость к коррозии, что делает его идеальным для сложных, тонкостенные электронные корпуса.

Как вакуумное литье улучшает автомобильные компоненты?

Вакуумное литье под давлением удаляет воздух из формы перед литьем под давлением., снижение газовой пористости до практически нулевого уровня. Такая структурная целостность позволяет деталям подвергаться термообработке и сварке Т6 без образования пузырей., что важно для критически важных компонентов безопасности, таких как опоры подвески и коробки передач..

Как долго обычно служат автомобильные формы для литья под давлением?

Срок службы алюминиевых форм для литья под давлением обычно составляет 80,000 к 150,000 выстрелы, с 100,000 циклы являются стандартной целью проектирования для массового производства. В отличие, цинковые формы работают при более низких температурах, которые часто могут превышать 500,000 к 1,000,000 циклы.

Что является самым большим фактором затрат на литье под давлением автомобилей??

Амортизация оснастки является основным фактором затрат, часто добавляю вокруг $1.50 за кг (грубо 15-20% от общей стоимости детали) срок службы пресс-формы более 200 000 выстрелов. Сложная геометрия деталей значительно увеличивает затраты на оснастку., сделать объем производства решающим фактором в амортизации первоначальных инвестиций.