Для проектирования критически важных автомобильных компонентов требуются материалы, которые выдерживают ударные нагрузки без разрушения.. В то время как алюминий подходит для больших структурных панелей, ему часто не хватает пластичности, необходимой для работы сложных механизмов, таких как дверные защелки и втягивающие устройства ремней безопасности.. Литье автомобильного цинка под давлением решает эту проблему, обеспечивая высокую прочность на разрыв и позволяя производителям отливать тонкие стенки до 0.15 мм, эффективно устраняет необходимость в обширной вторичной механической обработке.

В этом руководстве рассматриваются инженерные преимущества цинковых сплавов., внимание на свойствах материала, долговечность инструмента, и стандарты покрытия.

Роль цинковых сплавов в автомобильных системах безопасности

Цинковые сплавы, особенно Замак 5 (ЗП5) и ЗА-8, необходимы для автомобильных систем безопасности из-за их высокой прочности на разрыв. (≈330 МПа) и превосходная ударопрочность по сравнению с пластиками. Эти материалы гарантируют, что критически важные компоненты, такие как втягивающие устройства ремней безопасности,, дверные защелки, и замки рулевой колонки сохраняют структурную целостность при ударных нагрузках, соответствие строгим стандартам EN 12844 и IATF 16949 стандарты безопасности.

Механическая надежность и ударопрочность

Инженеры отдают предпочтение цинковым сплавам, таким как бремя 5 (АСТМ АС41А / ЗП5) для компонентов, критически важных для безопасности, поскольку они обеспечивают механическую основу, намного превосходящую стандартные коммерческие сорта. При пределе прочности около 330 МПа и предел текучести около 295 МПа, эти сплавы выдерживают мгновенные ударные нагрузки, возникающие при столкновениях транспортных средств.. В отличие от инженерных пластиков, которые могут разрушиться или непредсказуемо деформироваться при высоких скоростях деформации., цинковые отливки сохраняют свою форму и целостность., предотвращение катастрофических переломов корпусов и кронштейнов, фиксирующих пассажиров.

Надежность систем безопасности зависит от постоянства материалов.. Соответствие В 12844 и САЭ 925 стандарты гарантируют использование 99.995% чистый цинковый основной металл, жесткий контроль примесей, таких как свинец, кадмий, и олово. Этот состав высокой чистоты исключает межкристаллитную коррозию и обеспечивает предсказуемые характеристики сплава во время краш-тестов и длительной эксплуатации.. Производители используют эти сертифицированные сплавы для производства компонентов, отвечающих строгим требованиям к долговечности современных автомобильных протоколов безопасности..

Прецизионные приложения в системах запирания и удержания

Высокая текучесть цинка позволяет производить сложные, Детали сетчатой формы, используемые в шестернях преднатяжителей ремней безопасности и механизмах блокировки дверей.. Эти детали требуют исключительно жестких допусков на размеры, чтобы предотвратить заклинивание при аварийном срабатывании.. Литье цинка под давлением позволяет добиться такой геометрии без обширной вторичной механической обработки., обеспечение сохранения структурной непрерывности детали.. Эта точность жизненно важна для бесперебойной работы защелок и ретракторов, которые должны мгновенно срабатывать во время удара..

Для компонентов безопасности, расположенных рядом с двигателем или выхлопной системой., такие как кронштейны и крепления под капотом, термическая стабильность является основным ограничением конструкции. Стандартные цинковые сплавы могут проявлять ползучесть при длительных нагрузках и повышенных температурах.. Чтобы решить эту проблему, производители используют сплавы с высоким сопротивлением ползучести, такие как ZA-12 и ACuZinc5.. Эти специальные материалы сохраняют нагрузку на зажим и стабильность размеров, несмотря на нагрев двигателя., обеспечение того, чтобы критически важные соединения безопасности не ослабли и не перекосились в течение всего срока службы автомобиля..

Руководство по выбору материала: Цинк (бремя) против. Алюминий против. Пластмассы

В то время как алюминий (например, А380/АДК12) является стандартом для крупномасштабного облегчения, и инженерные пластмассы (например, ПА66 ГФ) предложить ценовые преимущества для неструктурной отделки, Цинковые сплавы (бремя 5) занять критическую нишу. Они устраняют разрыв между высокой механической прочностью и сложной геометрической точностью..

В следующей таблице сравниваются ключевые инженерные показатели, помогающие определить соответствующую область применения для каждого материала.:

| Особенность | Цинковый сплав (бремя 5) | Алюминий (А380) | Пластик (ПА66 30% подруга) |

|---|---|---|---|

| Предел прочности | ~330 МПа | ~317 МПа | ~160 МПа |

| Твердость (Бринелл) | ~91 ГБ | ~80 ГБ | Н/Д (Низкий) |

| Экранирование электромагнитных и радиочастотных помех | Отличный (Родной) | Хороший (Родной) | Никто (Требуется покрытие) |

| Мин. Толщина стены | 0.15 мм | 1.5 – 2.0 мм | 1.0 – 2.0 мм |

| Срок службы инструмента (Циклы) | > 1,000,000 | ~100 000 | > 1,000,000 |

Интерпретация данных для соответствия приложению

1. Цинковые сплавы (бремя 5 / ЗА-8): Точность & Долговечность

Цинк – выбор инженеров длямаленький, механизмы, критичные для безопасности (например, втягивающие устройства для ремней безопасности, приводы дверных замков).

- Почему: Его высокая прочность на растяжение (~330 МПа) и превосходная твердость (~91 ГБ) позволяют ему выдерживать ударные нагрузки и изнашиваться лучше, чем алюминий.

- Преимущество: Уникальное сочетание природныхЭкранирование электромагнитных помех и способность отливать стены настолько тонкие, насколько0.15 мм делает его идеальным для современных корпусов датчиков электромобилей, где пространство и целостность сигнала имеют первостепенное значение..

2. Алюминий (А380 / АЦП12): Структурное облегчение

Алюминий остается доминирующим материалом длякрупные структурные компоненты (например, случаи передачи, блоки двигателя).

- Почему: Плотностью ~2,7 г/см³. (против. Цинк ~6,6 г/см³), Алюминий обеспечивает непревзойденное соотношение прочности и веса для громоздких деталей..

- Компромисс: Требуются более высокие температуры обработки., что сокращает срок службы инструмента примерно до. 100k выстрелов и ограничивает возможность заброса сложных, микроразмерные детали без вторичной обработки.

3. Инженерные пластмассы (ПА66 / Поликарбонат): Ненесущая обвязка

Армированный пластик лучше всего подходит длявнутренние крышки и ненесущие кронштейны.

- Почему: Они предлагают самый низкий вес и стоимость сырья..

- Компромисс: Им не хватает жесткости для критически важных для безопасности компонентов.. Более того, для электронных приложений, пластик прозрачен для электромагнитных помех, требующие дорогих проводящих покрытий или вставок для достиженияЭкранирование электромагнитных помех что цинк естественным образом обеспечивает.

Распространенные области применения литья под давлением цинка

Прецизионный интерьер, Безопасность, и компоненты трансмиссии

| Категория приложения | Первичные сплавы | Типичные компоненты |

|---|---|---|

| Интерьер & Косметический | бремя 3 (ЗП3) | Дверные ручки, ручки приборной панели, декоративная отделка, оконные ручки |

| Механизмы безопасности | бремя 3, бремя 5 | Цилиндры замка, втягивающие устройства для ремней безопасности, защелки в сборе |

| Силовой агрегат & Шасси | бремя 5, ЗА-8, ЗА-12 | Корпуса клапанов, кронштейны рулевой колонки, корпуса топливной системы |

| Электроника | бремя 3, бремя 5 | крышки ЭБУ, корпуса разъемов, корпуса датчиков (Экранирование электромагнитных помех) |

Цинковые сплавы, такие как Замак. 3 и Замак 5 широко используются в салонах автомобилей., механизмы безопасности, и компактное оборудование трансмиссии, где одинаково важны косметическое качество и стабильность размеров.. бремя 3 обеспечивает превосходную литейную поверхность и однородную основу для медно-никель-хромового покрытия., что делает его предпочтительным выбором для видимых деталей, таких как внутренние дверные ручки., лицевые панели, и ручки приборной панели, требующие зеркальной отделки с минимальной постобработкой..

Для функциональных компонентов, Высокая текучесть и прочность цинковых сплавов позволяют создавать тонкие стенки толщиной примерно до 0.8 мм и жесткие допуски при литье, обеспечение надежной работы цилиндров замков, системы замков, и небольшие кронштейны при многократной механической нагрузке. Более прочные марки, такие как Zamak. 5 и ЗА-8 добавляют износостойкости и жесткости кронштейнам рулевой колонки., педальные рычаги, и оборудование, связанное с передачей данных, позволяет создавать компактные конструкции в ограниченном пространстве под капотом, сохраняя при этом структурную целостность на протяжении всего срока службы автомобиля..

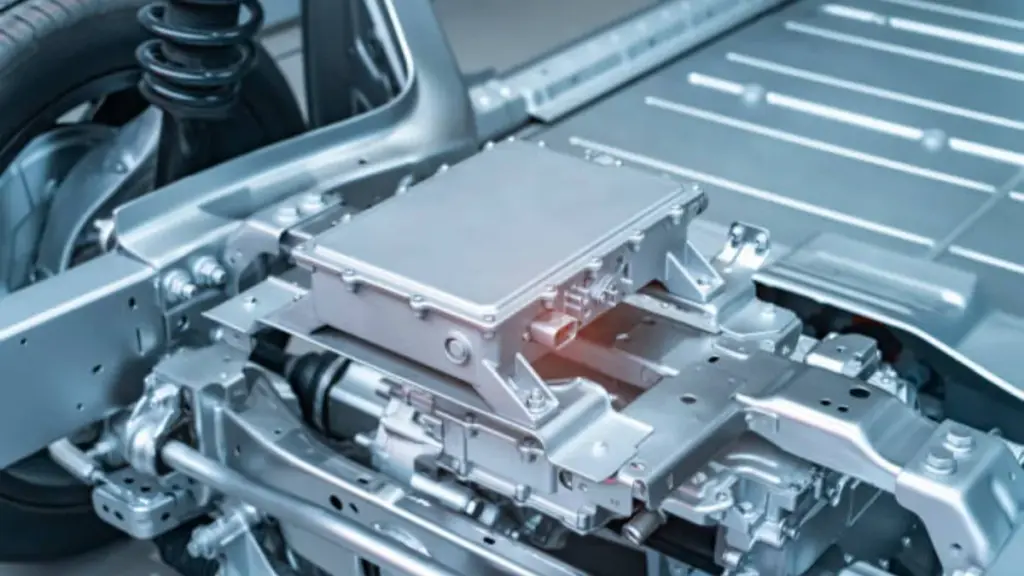

Литье цинка под давлением в электромобилях (ЕВ) & Системы АДАС

Основываясь на этих электронных приложениях, электромобили и архитектура ADAS предъявляют еще более высокие требования к характеристикам экранирования и плотности упаковки., особенно вокруг инверторов, системы управления батареями, и датчики восприятия.

| Особенность | Цинковый сплав (бремя 5) | Алюминий (А380) | Пластик (ПА66 30% подруга) |

|---|---|---|---|

| Предел прочности | ~330 МПа | ~317 МПа | ~160 МПа |

| Твердость (Бринелл) | ~91 ГБ | ~80 ГБ | Н/Д (Низкий) |

| Экранирование электромагнитных и радиочастотных помех | Отличный (Родной) | Хороший (Родной) | Никто (Требуется покрытие) |

| Мин. Толщина стены | 0.15 мм | 1.5 – 2.0 мм | 1.0 – 2.0 мм |

| Срок службы инструмента (Циклы) | > 1,000,000 | ~100 000 | > 1,000,000 |

На платформах электромобилей, цинковое литье под давлением широко используется для разъемов аккумуляторов., крышки блока управления, и корпуса датчиков, где компактная геометрия и стабильность размеров имеют решающее значение для герметизации и выравнивания разъемов.. Алюминиевые корпуса остаются предпочтительными там, где требуется распространение тепла по большой площади., в то время как конструкционные пластмассы по-прежнему предпочтительны для косметических чехлов с низкой нагрузкой; цинк дополняет эти материалы в меньших размерах., компоненты, важные для безопасности или критически важные для сигналов, которые выигрывают от сочетания механической прочности, экранирующие характеристики, и тонкостенность.

Решения для прецизионного автомобильного литья под давлением

Оптимизация геометрии тонкостенных цинковых изделий (ДФМ)

Проектирование деталей из цинкового литья под давлением для автомобильной промышленности требует баланса между чрезвычайно тонкими стенками и надежными технологическими окнами для заполнения., выброс, и долговечность. Цинковые сплавы обычно позволяют обрабатывать участки стен вокруг 0.5 мм, со специализированными инструментами и стратегиями литников, приближая возможные толщины к 0.15 мм в локализованных особенностях. Для сравнения, литье под давлением алюминия обычно комфортно работает в диапазоне 1,5–2,0 мм для аналогичных размеров деталей., поэтому цинк дает больше свободы, когда в дизайне доминируют ограничения упаковки или мелкие детали..

Для большинства автомобильных компонентов, инженеры добиваются надежной работы, сохраняя толщину первичных стенок в диапазоне 0,5–2,0 мм и поддерживая по возможности одинаковую толщину, чтобы уменьшить температурные градиенты и пористость, связанную с усадкой.. Когда требуется более высокая жесткость, добавление ребер и сердцевин для перераспределения материала обычно более эффективно, чем простое увеличение толщины стенки., поскольку ребра укрепляют секцию, одновременно улучшая текучесть металла и помогая отливке затвердевать более равномерно..

Высокая текучесть цинка также позволяет уменьшить углы уклона по сравнению со многими другими сплавами для литья под давлением.. В наружных стенах в качестве отправной точки обычно используются углы уклона около 0,5°., с возможностью приближения к околонулевой осадке на избранных участках при оснастке, чистота поверхности, и условия выброса тщательно контролируются. Внутренние особенности, глубокие ребра, или сильно текстурированные поверхности могут потребовать дополнительной тяги для обеспечения равномерного выпуска и минимизации износа матрицы., поэтому сотрудничество с литейщиком на ранних стадиях проектирования имеет важное значение для согласования функциональных требований с технологичностью..

Руководство по обшивке и декоративной отделке

Автомобильное литье цинка под давлением проходит строгий четырехэтапный процесс.: цианидная медная вспышка, кислая медь, никелевый барьер, и хромовое покрытие.

| Стадия покрытия | Основная функция | Техническая спецификация |

|---|---|---|

| Цианидная медная вспышка | Защищает активный цинк от кислотных ванн. | Первоначальный ударный слой для адгезии |

| Кислотная медь | Выравнивает поверхность и повышает проводимость | Основа для зеркальных покрытий |

| Никелевые слои | Обеспечивает основной барьер коррозии. | Типичная толщина 5–25 мкм |

| Хромовое верхнее покрытие | Обеспечивает твердость и устойчивость к потускнению. | Декоративная вспышка ~0,2–0,3 мкм. |

Процесс многослойного электрохимического покрытия

Для получения автомобильной декоративной отделки цинковых сплавов требуется специальный электрохимический комплекс, противодействующий высокой реакционной способности металла.. Процесс начинается с вспышки цианида меди., который служит защитным барьером, предотвращающим химическое воздействие последующих кислотных ванн на цинковую подложку.. Однажды защищенный, деталь подвергается кислотному меднению для улучшения выравнивания поверхности и электропроводности.. Этот слой создает гладкую, однородная основа, необходимая для глянцевого внешнего вида, необходимого для внутренней отделки и наружных ручек.

Долговечность и эстетика во многом зависят от последующих слоев никеля и хрома.. Несколько слоев никеля обеспечивают основную защиту от коррозии., действует как плотный экран, определяющий долговечность детали при испытаниях в солевом тумане (АСТМ Б117). Для премиум-приложений, производители используют “Медный бафф” процесс, где тяжелый медный налет механически полируется для удаления микроскопических дефектов перед окончательным нанесением никель-хрома. Финальное хромированное покрытие, часто толщиной всего 0,2–0,3 микрона, обеспечивает характерный бело-голубой блеск и достаточную твердость, чтобы противостоять царапинам и износу..

Рекомендации по проектированию для оптимальной адгезии

Успешное покрытие начинается на этапе проектирования, поскольку конкретные геометрические особенности напрямую влияют на качество электроосаждения. Острые края привлекают чрезмерную плотность тока, приводящее к грубому “бисероплетение” или “древовидная структура” металлического покрытия. Чтобы предотвратить это, инженеры должны применять минимальный радиус 0.4 мм по всем краям, с 0.8 мм является предпочтительным стандартом для равномерного распределения покрытия.. Кроме того, углубления и резьбовые отверстия требуют тщательного рассмотрения; стандартные гальванические ванны с трудом забрасывают металл в глубокие полости. Глухие отверстия должны иметь минимальный диаметр 5.6 мм, чтобы обеспечить растекание раствора и достаточную толщину покрытия..

Топология поверхности также влияет на конечное визуальное качество.. Большой, плоские поверхности имеют тенденцию подчеркивать незначительные дефекты основы или следы текучести после нанесения покрытия.. Наличие небольшой короны или выпуклости — рекомендуется минимум 0.015 мм на мм — помогает выравнивающим медным слоям скрыть эти недостатки., в результате получается стеклянная отделка. Текстурирование или выравнивание поверхностей не только улучшает внешний вид, но и способствует дренажу раствора между ваннами для нанесения покрытия., снижение риска химического переноса и загрязнения.

Преимущество срока службы инструментов для литья под давлением цинка

Инструменты для литья под давлением из цинка обеспечивают явное преимущество в долговечности для крупносерийных автомобильных программ за счет сочетания более низких рабочих температур с процессом в горячей камере, который щадит матрицу.. Цинковые сплавы, такие как Замак. 3 и Замак 5 плавится около 419–440°C, значительно ниже типичной температуры литья алюминия под давлением около 660°C., что снижает термический удар для инструментальной стали H13 и замедляет явления усталости, такие как тепловая проверка на поверхности штампа..

Поскольку в процессе цинкования обычно используется оборудование с горячей камерой и более низкое давление впрыска., ворота и направляющие менее подвержены механической эрозии и менее склонны к пайке., помогает форме сохранять первоначальную поверхность и точность размеров в течение длительного производства.. На практике, хорошо обслуживаемые цинковые штампы часто превышают 1,000,000 выстрелы, по сравнению с примерно 100 000–300 000 циклов для многих алюминиевых инструментов., позволяет критическим элементам сохранять допуски порядка ±0,025 мм в течение более длительного срока службы инструмента и позволяет амортизировать инвестиции в инструмент в гораздо большем объеме детали.

Механические свойства Замака 5 Сплав

бремя 5 (ZnAl4Cu1) представляет собой высокопрочный цинковый сплав, определяемый его 1% добавление меди, что повышает предельную прочность на разрыв до 328 МПа и твердость до ~91 по Бринеллю.. Хотя он обеспечивает превосходное сопротивление ползучести и жесткость по сравнению с Zamak. 3, он обменивает небольшую пластичность на эти механические выгоды, что делает его предпочтительным выбором для структурных автомобильных компонентов и сложных кронштейнов..

| Механическое свойство | Значение показателя (АСТМ Б240) | Инженерное значение |

|---|---|---|

| Предельная прочность на растяжение | 328 МПа (мин) | Превосходит Замак 3 (~283 МПа) для более высокой несущей способности. |

| Предел текучести (0.2% Компенсировать) | 228 МПа | Обеспечивает структурную стабильность и устойчивость к остаточной деформации.. |

| Твердость (Бринелл) | ~91 ГБ | Повышенная износостойкость резьбовых элементов и скользящего контакта.. |

| Модуль упругости | 96 ГПа | Обеспечивает высокую жесткость тонкостенных корпусов и кронштейнов.. |

Состав сплава и прочностные характеристики

Определяющая характеристика Замака 5 (обозначен как ASTM AC41A или ZnAl4Cu1) это содержание меди, что составляет примерно 1% состава сплава наряду 4% алюминий. Это специфическое дополнение коренным образом меняет микроструктуру по сравнению с Zamak, не содержащим меди. 3, в результате получается более твердый материал, сильнее, и более устойчив к ползучести. Повышенная твердость поверхности, размер приблизительно 91 Бринелл, делает этот сплав особенно эффективным для компонентов, которые подвергаются вторичным операциям, таким как нарезание резьбы, или тех, которые подвергаются умеренному трению и износу..

Инженеры выбирают Zamak 5 когда применение требует более высоких механических характеристик, чем могут обеспечить стандартные цинковые сплавы для литья под давлением, но эта прочность сопровождается снижением пластичности. В то время как Замак 3 обеспечивает высокое удлинение для операций заклинивания и клепки, бремя 5 демонстрирует меньшее удлинение (вокруг 7%). Следовательно, конструкторы должны учитывать эту пониженную формуемость при разработке деталей, требующих значительной деформации после литья., обеспечение того, чтобы жесткость сплава использовалась для структурной стабильности, а не для обеспечения гибкости сборки..

Ключевые механические данные и ограничения производительности

бремя 5 обеспечивает надежные инженерные показатели, полученные непосредственно из стандартов ASTM B240., позиционируя его как структурную рабочую лошадку в семействе цинка. Сплав достигает предельной прочности на разрыв. (ОТС) 328–331 МПа, значительно превосходя 280 Диапазон МПа, типичный для Zamak 3. Этот профиль прочности поддерживается пределом текучести 228 МПа (0.2% компенсировать), что гарантирует сохранение геометрии компонентов при значительных статических нагрузках, критическое требование к автомобильным кронштейнам и корпусам в сборе.

Помимо прочности на растяжение, бремя 5 демонстрирует впечатляющую устойчивость к сдвиговым и ударным нагрузкам. С прочностью на сдвиг 262 МПа и ударная вязкость в диапазоне 52–56 Дж., материал эффективно выдерживает ударные нагрузки, что делает его подходящим для автомобильных защитных кожухов. Более того, его модуль упругости составляет 96 ГПа, обеспечение необходимой жесткости для поддержки жесткой, тонкостенные конструкции, устойчивые к прогибу при эксплуатационных нагрузках.

Прецизионное литье под давлением с горячей камерой Bian

Bian использует три специализированные машины для литья под давлением с горячей камерой с усилием смыкания от 88 к 168 тонны. Эта установка специально разработана для цинковых сплавов., что позволяет сократить время цикла и производить высокоточные изделия., тонкостенные автомобильные компоненты, такие как корпуса разъемов и корпуса датчиков.

Бянь Литье под давлением это специализированная машина для литья под давлением цинка, в которой основное внимание уделяется сочетанию тонкостенной геометрии, жесткие допуски, и отделка поверхности автомобильного класса для малых и средних компонентов, таких как кронштейны, корпуса разъемов, и критически важные для безопасности механизмы. Компания эксплуатирует специализированные линии цинкования с горячей камерой с усилием смыкания от 88 к 168 тонны, поддерживается собственной обработкой с ЧПУ, бурение, постукивание, и отделка поддерживать критические размеры на уровне примерно ±0,02 мм для выбранных функций и около ±0,1 мм в более широких пределах..

Цепочка поставок с двумя заводами еще больше повышает устойчивость поставок и эффективность логистики., с основной производственной базой в Фошане, Китай, и дополнительный объект в Мексика который обеспечивает локализованное производство для клиентов из США и Мексики., более короткие транспортные маршруты, и снижение тарифных рисков. Системы управления качеством и окружающей средой, соответствующие требованиям ISO 9001 и ИСО 14001 помогают автомобильным программам соответствовать строгим ожиданиям клиентов и нормативных требований на протяжении всего жизненного цикла производства..

Заключение

Цинковые сплавы обладают уникальным сочетанием плотности., сила, и текучесть, которую стандартные сорта алюминия не могут воспроизвести для небольших, сложные детали. Инженеры выбирают эти материалы, когда компонент должен выдерживать высокие ударные нагрузки, сохраняя при этом точные размеры, необходимые для механизмов безопасности, таких как цилиндры замков и втягивающие устройства.. Возможность отливать очень тонкие стенки с нулевой осадкой позволяет создавать легкие конструкции., компактный дизайн без ущерба для структурной целостности, необходимой для защиты пассажиров.

Выбор правильного метода литья предполагает сопоставление первоначальных инвестиций в оснастку с долгосрочной производственной ценностью.. Более низкая температура плавления цинка продлевает срок службы штампа намного дольше, чем у альтернативных металлов., стабилизация удельных затрат на протяжении миллионов циклов. Для поставщиков автомобилей, Такая эффективность процесса в сочетании с превосходной восприимчивостью покрытия гарантирует, что функциональное оборудование и декоративная отделка соответствуют строгим отраслевым стандартам долговечности и качества отделки на протяжении всего срока службы автомобиля..

Часто задаваемые вопросы

Какие конкретно автомобильные компоненты лучше всего подходят для литья под давлением цинка?

Цинк является предпочтительным материалом для небольших, высокоточные защитные и декоративные детали. Общие области применения включают наружные дверные ручки., цилиндры замка, механизмы открывания окон, втягивающие устройства для ремней безопасности, и корпуса карбюратора. Его способность отливать тонкие стенки. (вплоть до 0.5 мм) делает его идеальным для сложных электронных корпусов и корпусов датчиков.

Чем отличается прочность литья под давлением цинка по сравнению с прочностью алюминия??

В то время как алюминий обеспечивает лучшее соотношение прочности к весу для крупных конструктивных деталей., цинковые сплавы (как Замак 5) обеспечивают превосходную твердость и ударную вязкость. Цинк значительно прочнее при ударных нагрузках и обеспечивает лучшую пластичность. (удлинение), что делает его менее склонным к хрупкому разрушению, чем стандартные алюминиевые изделия, отлитые под давлением, в небольших размерах., напряженные компоненты.

Каков типичный срок службы формы для литья под давлением цинка??

Литье цинка работает при гораздо более низких температурах. (приблизительно. 420°С) чем алюминий, что значительно снижает термический шок на инструменте. Правильно спроектированная цинковая форма обычно служит от 200,000 и 1,000,000 выстрелы, предлагая значительно более низкую стоимость оснастки на единицу в течение жизненного цикла проекта по сравнению с алюминиевыми или магниевыми формами..

Можно ли хромировать детали из цинкового литья под давлением для внешней отделки автомобиля??

Да, цинк является стандартной основой для высококачественного хромирования.. Путем нанесения комплекса медно-никель-хромового покрытия., производители добиваются зеркальной декоративной отделки, соответствующей строгим стандартам автомобильной коррозии., например, прохождение 500+ час испытаний в солевом тумане ASTM B117.

Каких допусков можно достичь при прецизионном литье цинка под давлением??

Цинковые сплавы обеспечивают самые жесткие допуски среди всех процессов литья металлов., часто устраняет необходимость вторичной механической обработки. Стандартные линейные допуски обычно составляют ±0,05 мм., но высокоточные автомобильные компоненты могут достигать допусков до ±0,02 мм. (±0,001 дюйма) по критическим функциям.