От концепции до готовых к производству пресс-форм, Создавайте высокоточные, Надежные формы с длительным сроком службы

Наш предварительный анализ DFM сводит риски к минимуму, снижает затраты на судебное разбирательство, и оптимизирует ваш продукт для эффективного, высокодоходное производство.

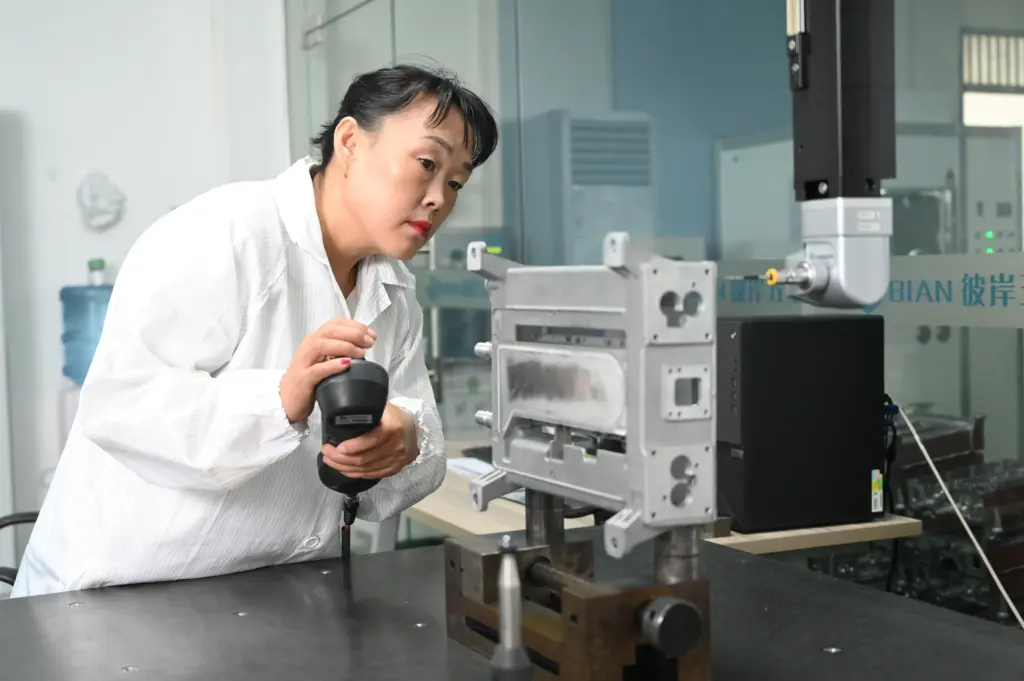

Достижение критических допусков на уровне ±0,01 мм для пресс-форм и ±0,002 мм для компонентов благодаря передовым технологиям и оборудованию..

Бесшовный, универсальный процесс от проектирования, производство, и испытания до окончательной поставки, обеспечение четкой коммуникации и своевременного завершения.

Мы используем высококачественную пресс-форму от всемирно известных поставщиков, таких как ASSAB и LKM, чтобы гарантировать долговечность пресс-форм и стабильную производительность..

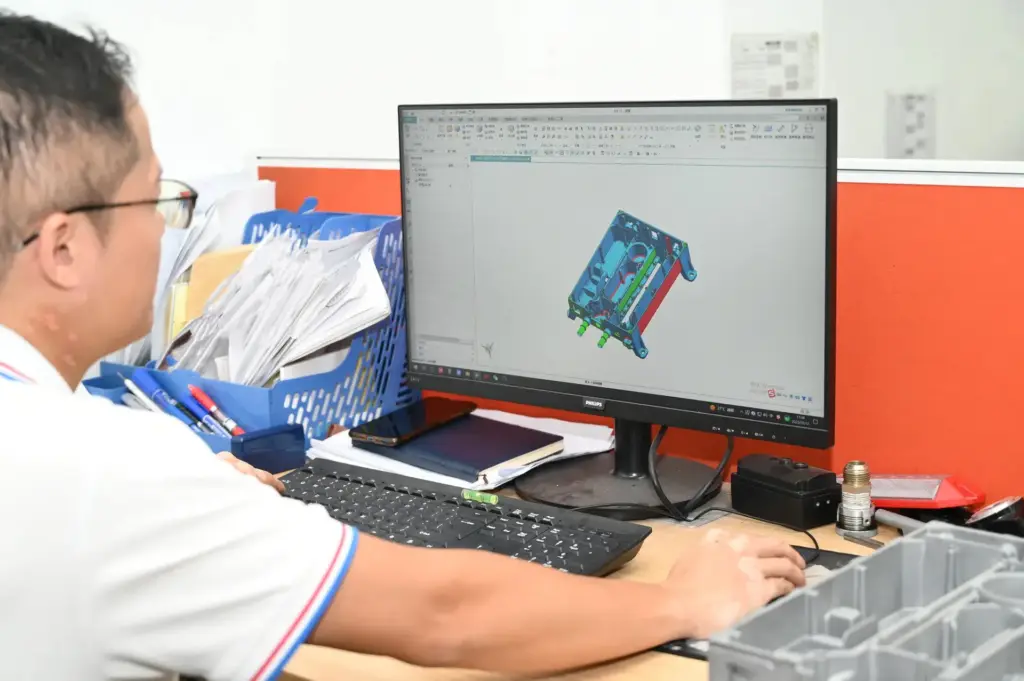

Мы используем полный набор ведущего в отрасли программного обеспечения, чтобы обеспечить тщательное планирование каждой детали вашей пресс-формы., смоделированный, и оптимизирован для производительности еще до того, как будет отрезан первый кусок стали.

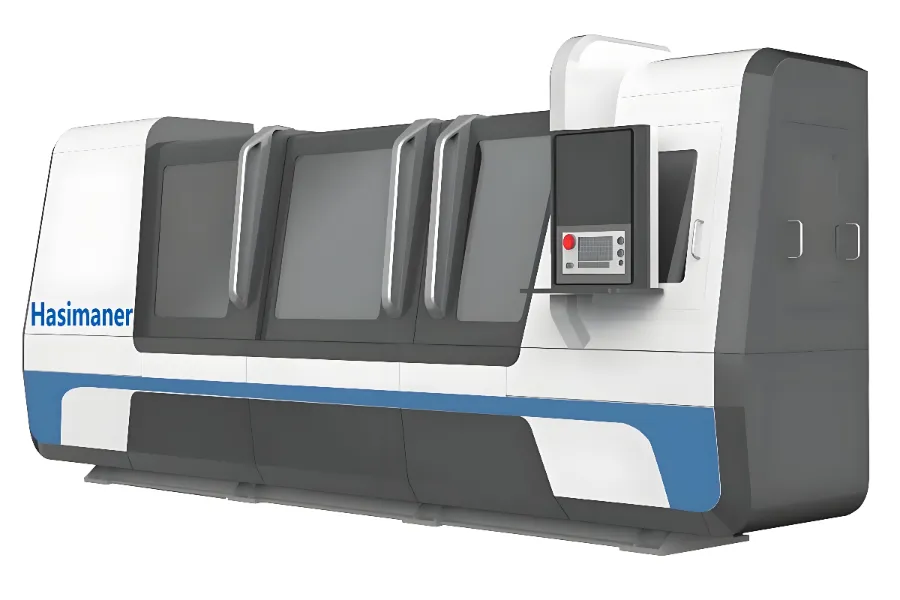

Наши инвестиции в оборудование мирового класса — это стремление к беспрецедентной точности и эффективности.. В нашей мастерской с климат-контролем имеется арсенал современного оборудования, способного обеспечить самые жесткие допуски..

Мы следуем строгому, поэтапный процесс для обеспечения прозрачности, подотчетность, и предсказуемые результаты для каждого проекта.

Начинаем с глубокого погружения в ваш проект, фиксируем все технические характеристики, критические требования, и цели производительности, чтобы обеспечить всестороннее понимание и осуществимость проекта.

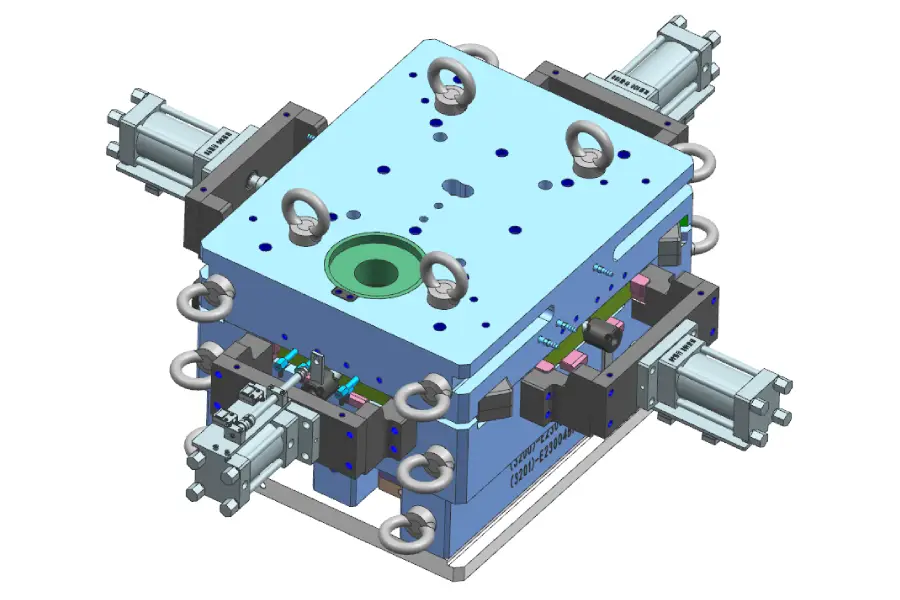

Наши инженеры создают 3D-проект оснастки и предоставляют подробный отчет DFM.. Затем мы используем расширенный анализ текучести пресс-формы для моделирования и оптимизации литников., охлаждение, и вентиляция, упреждающее решение потенциальных проблем для обеспечения надежной и эффективной конструкции пресс-формы.

Представляем финал, полностью оптимизированная конструкция инструментов для вашего рассмотрения и официального одобрения клиента. Этот этап сотрудничества обеспечивает полное согласование всех технических деталей и сроков проекта до начала производства..

Наши квалифицированные специалисты используют высокоскоростную обработку с ЧПУ., прецизионная электроэрозионная обработка, и шлифовальные станки для изготовления каждого компонента пресс-формы в соответствии с точными спецификациями., соблюдение критических допусков при строгом технологическом контроле качества.

Тщательно изготовленные компоненты собираются нашими опытными изготовителями пресс-форм.. Затем мы проводим первоначальное испытание Т1., оптимизация параметров процесса для получения первых образцов для валидации.

Мы проводим комплексную первую проверку товара (ФАИ) на пробных образцах и предоставить полный отчет. После вашего одобрения, форма подготовлена к отправке или готова к началу массового производства, плавная интеграция в вашу цепочку поставок.

Наш опыт охватывает требовательные отрасли, где точность и долговечность не подлежат обсуждению.. Изучите конкретные проблемы изготовления пресс-форм, которые мы решаем для каждого сектора..

Мы проектируем и производим высокоточные, долговечные формы, соответствующие строгим требованиям IATF 16949 стандартный. Наш опыт в проектировании автомобильных пресс-форм сосредоточен на сложной геометрии деталей конструкций., компоненты силового агрегата, и электромобили, обеспечение превосходной производительности каждой формы, критические допуски, и долговечность, необходимая для крупносерийного производства.

Наши формы для светодиодного освещения созданы для безупречного производства., Поверхностная обработка класса А и сложные функции управления температурным режимом. Мы специализируемся на разработке сложных форм радиаторов и оснастке для тонкостенных корпусов., что позволяет вам производить эстетически привлекательные и высокоэффективные осветительные приборы как для внутреннего, так и для наружного применения..

Мы предоставляем прецизионные инструменты для электронных корпусов, требующих тонких стенок., сложные функции, и встроенная защита от электромагнитных помех. Наш процесс проектирования пресс-форм для электроники обеспечивает стабильность размеров и идеальную посадку чувствительных компонентов., создание прочных и термически эффективных корпусов для высококачественной бытовой электроники и телекоммуникационного оборудования..

Наши формы для дизайнерской мебели созданы для того, чтобы сбалансировать эстетическое совершенство и прочность конструкции.. Мы преуспеваем в создании инструментов, которые обеспечивают зеркальную поверхность, сохраняя при этом целостность, необходимую для функциональных компонентов, таких как основания стульев и декоративная фурнитура., соответствие самым высоким стандартам современной мебельной индустрии.

Мы создаем прочные и долговечные формы для строительного оборудования и архитектурных компонентов.. Наше внимание сосредоточено на создании инструментов, позволяющих производить детали исключительной прочности., коррозионная стойкость, и консистенция для легкой сборки, обеспечение их способности выдерживать сложные условия архитектурного и строительного применения..

Качество вашей конечной детали определяется качеством пресс-формы.. Вот почему мы внедряем специальный процесс обеспечения качества специально для оснастки., гарантия того, что каждая форма, которую мы создаем, является шедевром точности и долговечности..

Обычно, новая форма для литья под давлением занимает между 4 к 8 недели на завершение, от окончательного утверждения проекта до испытания Т1. Точные сроки зависят от сложности формы., размер, и необходимое количество полостей. Мы предоставляем подробный график реализации проекта для каждого заказа..

Основными факторами затрат на пресс-форму являются сложность и размер детали., тип используемой стали литейной формы (например, H13, 8407), требуемый срок службы формы (количество выстрелов), количество полостей, и сложность любых побочных действий или слайдов.

Для максимально точной цитаты, пожалуйста, предоставьте свои 3D-модели (ШАГ, ИГС, или формат X_T), 2Чертежи D с указанными допусками, материал окончательной отлитой детали, и расчетный годовой объем производства или требуемый срок службы пресс-формы..

Срок службы наших форм варьируется в зависимости от качества стали и сложности детали., обычно от 300,000 слишком 1 миллион выстрелов. Мы используем сталь премиум-класса от проверенных поставщиков, таких как ASSAB и LKM, и соблюдаем строгие протоколы термообработки, чтобы максимизировать долговечность и производительность инструмента..

Мы очень серьезно относимся к защите интеллектуальной собственности. Мы обязуемся подписать Соглашение о неразглашении (Соглашение о неразглашении) до начала любого проекта. Все файлы дизайна и данные проекта хранятся в защищенном, сервер с ограниченным доступом, и мы гарантируем, что ваш дизайн будет использован исключительно для вашего проекта.

Да, абсолютно. Хотя мы можем отправить форму на ваш объект, мы также являемся производителем литья под давлением с полным спектром услуг. Большинство наших клиентов получают выгоду от нашей бесперебойной “одна остановка” услуга, где вновь изготовленная форма передается непосредственно на наши собственные линии литья под давлением для массового производства., обеспечение оптимальной производительности и подотчетности.

Мы понимаем, что инженерные изменения являются нормальной частью жизненного цикла продукта.. Мы сохраняем все исходные проектные данные и можем предоставить услуги по модификации изготовленных нами форм.. Мы оценим запрошенные изменения, предоставить подробное техническое предложение и расчет стоимости, и эффективно выполнять модификации, чтобы минимизировать время простоя производства.