Толстостенные автомобильные защитные детали занимают неудобную золотую середину.: им нужна прочность и стабильность кованого металла, но им также нужна свобода форм и структура затрат на литье.. Вот почему инженеры продолжают возвращаться к одному и тому же вопросу: когда HPDC имеет смысл?, и когда лучше использовать сквиз-кастинг?

Ниже представлен практический, инженерное объяснение обоих процессов, что на самом деле идет не так в толстых секциях, и как выбрать производственный маршрут, не попадая в ловушку «идеологии процесса».

Почему толстостенные автозапчасти сложны

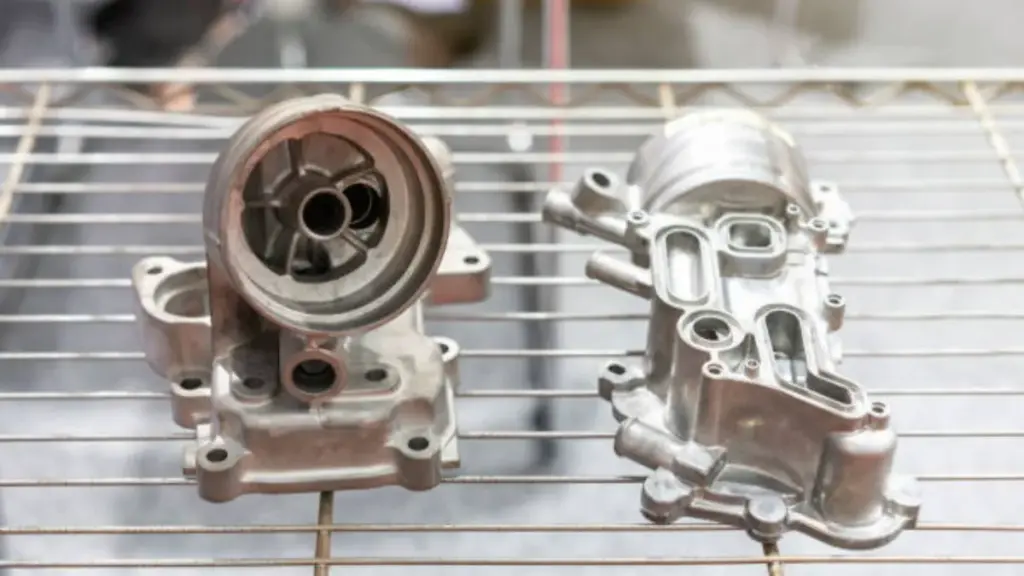

«Толстостенный» звучит просто, но это меняет всё — поток металла, поведение при охлаждении, образование дефектов, и даже какие термообработки реалистичны. Такие компоненты, как поворотные кулаки, контрольные рычаги, и тормозные суппорты не просто массивные; они также критически важны для безопасности, утомленный, и часто полны геометрии, из-за которой написание звука сложнее, чем кажется.

Вот что эти детали обычно требуют от производственного процесса:

- Высокая плотность и низкая пористость, поскольку скрытые пустоты являются источниками усталости и путями утечек.

- Надежные усталостные характеристики, потому что компоненты подвески и тормозной системы выдерживают миллионы циклов нагрузки, не разовые статические нагрузки.

- Герметичность под давлением (особенно для гидравлических деталей, таких как суппорты, корпуса, и корпуса клапанов), где микропористость может стать реальной утечкой.

- Совместимость с термообработкой (часто какая-то форма усиления характера, такая как T6), потому что проектировщикам нужны целевые показатели прочности/пластичности, которым «литые» свойства могут не соответствовать.

Что такое сжимающий кастинг (Жидкая ковка)?

Выжимной кастинг (часто называемый жидким металлом ковка) лучше всего описать как гибридный маршрут, который сочетает в себе способность формования отливки с уплотнением, подобным ковке.. Расплавленный металл сначала вводится в матрицу для формирования геометрии., затем во время затвердевания поддерживается высокое давление, чтобы металл мог продолжать подачу по мере его усадки. Реальная ценность не в «автоматическом повышении прочности».,» но уборщица, более однородная внутренняя структура, особенно в толстых сечениях, поэтому требования к последующим продуктам, такие как усталостные характеристики, герметичность, и термообработка становится более достижимой и повторяемой..

- Ключевой вывод: Контролируемое наполнение плюс затвердевание под давлением подавляют усадку- и дефекты, связанные с газом, обеспечение целостности толстостенных стенок и готовности к термообработке более надежными, чем на маршрутах наполнения, подверженных турбулентности.

Что такое литье под высоким давлением (HPDC)?

Высокое давление Литье под давлением (HPDC) это высокопроизводительный процесс, при котором расплавленный металл впрыскивается в стальную матрицу с высокой скоростью и давлением., производство деталей почти идеальной формы с превосходной повторяемостью размеров. Его самым большим преимуществом является эффективность производства.: короткое время цикла, сильная согласованность, если окно процесса стабильно, и очень конкурентоспособные затраты на единицу продукции при средних и больших объемах. Компромисс заключается в том, что высокоскоростное заполнение может увеличить риск возникновения проблем, связанных с турбулентностью, таких как захваченный газ или оксидная пленка, особенно в толстых секциях или конструкциях со сложной вентиляцией., что позже может проявиться как разброс усталости, пути утечки, или нестабильность при агрессивной термообработке раствора.

- Ключевой вывод: HPDC выигрывает по скорости, масштабируемость, и повторяемость, но толстые секции требуют тщательного проектирования матрицы., стратегия вентиляции/вакуума, и контроль процесса для предотвращения внутренних дефектов, которые могут ограничить усталость, герметичность под давлением, и устойчивость к термообработке.

| Элемент | Сжимающий кастинг (Жидкая ковка) | Литье под высоким давлением (HPDC) |

|---|---|---|

| Идея процесса | «Придайте форму, затем сожмите во время замораживания, чтобы уплотнить | «Быстрое заполнение под давлением» для высокой производительности |

| Основное преимущество | Внутренняя целостность и последовательность (плотность в первую очередь) | Производительность, повторяемость, и низкая себестоимость единицы продукции в масштабе |

| Толстостенное поведение | Более щадящая подача/пористость в толстых зонах | Достижимый, но требует более сильной вентиляции/вакуума + стратегия ворот |

| Комфорт термообработки | Как правило, более дружелюбны к термической обработке (более низкий риск, связанный с газом) | Может быть ограничено, если присутствует газовая ловушка |

| Типичный наилучший вариант | Критически важные для безопасности / герметичный / толстые сечения, вызванные усталостью | Крупносерийные сложные детали, где доминируют стоимость и время цикла. |

Кастинг с непрямым сжатием против. HPDC для толстых срезов

Для толстостенных компонентов безопасности, решение редко бывает философским; это практично. Правильный процесс зависит от того, насколько вы близки к пределам допуска к пористости., необходимость термической обработки, цели по усталости, и требования к утечкам.

Полезный способ подумать об этом:

- HPDC идеален, когда скорость, расходы, и сложная геометрия имеют наибольшее значение — и деталь может выдерживать реалистичный уровень дефектов литья. (или проект/процесс можно спроектировать так, чтобы эти дефекты оставались ниже жесткого порога.).

- Непрямое литье под давлением становится привлекательным, когда вам нужны преимущества геометрии закрытой матрицы, а также поэтапное изменение внутренней целостности., особенно в более толстых секциях.

| Метрика | HPDC | Литье с непрямым выдавливанием |

|---|---|---|

| Поведение заполнения | Высокоскоростное заполнение, риск турбулентности | Контролируемое заполнение, более низкая турбулентность |

| Склонность к пористости | Удержанием/усадкой газа необходимо активно управлять. | Пористость сильно подавляется давлением во время замораживания. |

| Термическая обработка | Часто ограничивается агрессивными обработками растворами | Обычно более безопасен для термической обработки |

| Наиболее подходящие типы деталей | Корпуса большого объема, скобки, обложки, много структурных частей (с надлежащим контролем) | Критически важные для безопасности, толстые секции, герметичные детали, поддельные кандидаты на замену |

| Экономический профиль | Самая низкая себестоимость единицы продукции в масштабе | Более высокое время цикла; оправдано потребностями в качестве/доходности |

Там, где HPDC часто бывает «достаточно»

HPDC может быть правильным решением даже для толстых деталей, когда:

- механические требования достижимы с помощью «литой» или более мягкой последующей обработки,

- Требования к герметичности являются умеренными и подтверждены испытаниями.,

- геометрия детали обеспечивает эффективную стратегию вентиляции/перелива,

- и на литейном заводе организован дисциплинированный контроль процессов (не только машины).

Где литье под давлением зарабатывает себе на жизнь

Сжатый кастинг имеет тенденцию побеждать, когда:

- усталостные характеристики имеют небольшой запас,

- пороги пористости чрезвычайно жесткие и должны быть стабильными во времени,

- Герметичность должна быть высокой, без вторичных процессов уплотнения.,

- и деталь должна надежно переносить усиливающий маршрут термообработки.

Инженеры логических цепей заботятся о

- Пористость → Риск усталости. Поры действуют как микронасечки.. При циклической нагрузке, трещины возникают в концентраторах напряжений, и поры — идеальные кандидаты.

- Пористость → Риск герметичности. Даже если деталь прошла первоначальное испытание на герметичность., связанная микропористость может стать проблемой при термоциклировании, вибрация, или условия коррозии.

- Пористость → Ограничения термообработки При наличии внутреннего газа, обработка высокотемпературным раствором может расширить его. Это расширение может вызвать образование волдырей., искажение, или просто неприемлемая изменчивость.

- Возможность термообработки → Потолок механических свойств Если вы не можете надежно провести закалку, вы можете застрять на более низких сочетаниях прочности и пластичности, и вам придется компенсировать это толщиной. (что еще больше усложняет кастинг — раздражающий цикл).

Что это означает на практике

- Самым большим механическим преимуществом литья под давлением является не «более высокая прочность по умолчанию». Это консистенция — плотная микроструктура., меньше крупных дефектов, и более предсказуемые характеристики после термообработки.

- HPDC по-прежнему может обеспечивать хорошие результаты, если образование дефектов активно контролируется., но процесс требует более жесткой инженерной системы: дизайн штампа, вентиляция, пустой, качество плавления, и стабильный мониторинг процессов.

Когда стоит сотрудничать с таким поставщиком литья под высоким давлением, как Bian Diecast?

Когда статья смещается с «что это за процессы» на «что делать дальше»,«Самое полезное для инженеров и покупателей — это структура принятия решений». Вот простой способ принять это решение, не переоценивая какой-либо один метод..

Простая система выбора

- Сначала выберите HPDC, когда:

- Вам нужны большие объемы и экономическая эффективность,

- сложность геометрии высокая,

- Термическая обработка не агрессивна. (или не требуется),

- и поставщик может продемонстрировать стабильный контроль целостности аналогичных деталей..

- Подтвердить возможность использования HPDC для толстостенных предохранительных деталей, когда:

- Целевые показатели усталости требовательны, но не экстремальны,

- конструкция обеспечивает правильную подачу/вентиляцию/перелив,

- вы можете взять на себя обязательства по ранним итерациям DFM и проверке прототипа..

- Переходите к сжатому кастингу / ковка, когда:

- Допуск на пористость чрезвычайно строгий и должен оставаться строгим при длительных производственных циклах.,

- термическая обработка является жестким требованием (особенно обработка растворов с жесткими пределами искажений),

- или риск программы высок, и «маржа процесса» имеет большее значение, чем время цикла.

Что отправить поставщику, чтобы получить реальный ответ

- 3Модель D + важные примечания к 2D-чертежам (ГД&Т, дата, уплотнительные поверхности).

- Ожидания по целевому сплаву и отпуску (или целевые свойства, если сплав не зафиксирован).

- Годовой объем и план темпов.

- Требования к качеству: тест на утечку, Рентген/КТ, механические испытания, ожидания в отношении прослеживаемости.

- Где деталь сегодня выходит из строя (причины отказа, точки утечки, место усталости, зоны искажений).

Для команд, которым нужен партнер HPDC с интегрированной поддержкой, Bian Diecast занимается разработкой инструментов, литье под давлением, обработка с ЧПУ, и финишная обработка в едином рабочем процессе — полезно, когда толстостенным деталям требуется нечто большее, чем «хорошая отливка», чтобы стать хорошим компонентом..