تعتبر عملية صب قوالب الألومنيوم عملية تصنيع فعالة للغاية. فهو يسمح لنا بتشكيل المعدن إلى أشكال معقدة بدقة متناهية. ولكن هنا هو كيكر: على الرغم من مزاياه, يمكن أن تتسلل العيوب في صب المعادن, تسبب طن من الصداع. إذا كنت قد تعاملت من قبل مع عيوب صب الألومنيوم, ستعرف كم يمكن أن تكون محبطة ومكلفة. لكن لا تتعرق! نحن على وشك التعمق في عيوب صب الألمنيوم الأكثر شيوعًا, ما الذي يسببها, والأهم من ذلك كيفية تجنبها.

العيوب الشائعة في صب قوالب الألومنيوم

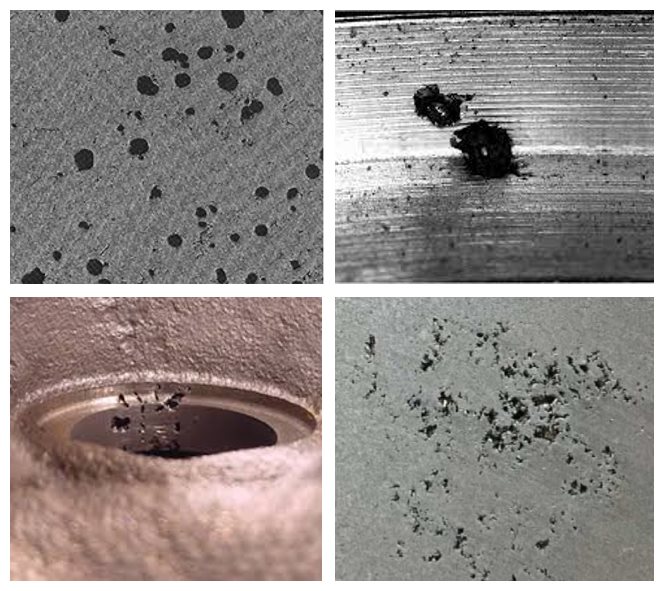

1. المسامية

المسامية هي المسبب غير المرئي للمشاكل عملية الصب يموت. إنها مثل الجيوب الهوائية الصغيرة التي تتشكل عندما ترتفع الإسفنجة. لا يمكنك دائمًا رؤيته على السطح, ولكن هناك, إضعاف الهيكل.

أسباب المسامية

- انحباس الغاز هو السبب الرئيسي. عندما ينحصر الهواء أو الغازات الأخرى في المعدن المنصهر أثناء الصب, أنها تشكل الفراغات.

- الانكماش أثناء التبريد هو سبب آخر. كما يصلب المعدن, يتعاقد, ترك فراغات صغيرة إذا لم يتم توزيع المادة بالتساوي.

كيفية تجنب المسامية

الحيلة لتجنب المسامية تكمن في التفاصيل. قم بتحسين تصميم الصب للسماح بتدفق المعدن بسلاسة والتأكد من التحكم في مستويات الغاز أثناء العملية. إن استخدام السبائك المناسبة يمكن أن يقلل أيضًا من مخاطر المسامية.

2. يغلق الباردة

اه, البرد المخيف أغلق في الصب! يحدث هذا عندما يلتقي تياران من المعدن المنصهر لكن يفشلان في الاندماج بشكل صحيح, ترك التماس مرئية. فكر في الأمر كقطعتي ألغاز لا يمكن النقر عليهما.

أسباب الإغلاق البارد

- غالبًا ما تسبب درجة حرارة المعدن المنخفضة هذه المشكلة. إذا لم يكن المعدن المنصهر ساخنًا بدرجة كافية, لن يتدفق بسلاسة ويمتزج بشكل صحيح.

- يؤدي التدفق المعدني غير الكامل أيضًا إلى الإغلاق البارد, عادة عندما يكون الضغط غير صحيح.

كيفية منع الإغلاق البارد?

بسيط: زيادة درجة حرارة الصب! تأكد من امتلاء القالب بالكامل عن طريق ضبط معدل التدفق, أيضاً. تقطع هذه التعديلات شوطًا طويلًا في منع الإغلاق البارد.

3. وامض

يبدو الوميض غير ضار, لكنها واحدة من عيوب صب الألمنيوم الأكثر إحباطًا. ويحدث ذلك عندما يهرب المعدن الزائد من القالب, خلق رقيقة, زعانف حادة يجب قطعها لاحقًا.

أسباب الوميض

- يحدث التسرب الزائد للمعادن عندما يكون هناك ضغط كبير في القالب, إخراج المعدن من الأماكن غير المرغوب فيها.

- يمكن أن يؤدي اختلال القالب أيضًا إلى الوميض لأنه يخلق فجوات ليتسلل المعدن من خلالها.

كيفية تجنب الوميض

تعد الصيانة المنتظمة للقالب والتأكد من محاذاة القالب بشكل صحيح وتثبيته من الخطوات الأساسية لتجنب الوميض. حافظ على أدواتك في حالة جيدة!

4. تزييفها

رأيت من أي وقت مضى صب يخرج الملتوية أو عازمة? هذا تزييفها. إنه مثل ما يحدث عند طهي لحم الخنزير المقدد، فالحرارة غير المتساوية تؤدي إلى تجعده. Warping هو في الأساس نسخة معدنية من لحم الخنزير المقدد.

أسباب الاعوجاج

- معدلات التبريد غير المتكافئة هي المشتبه بهم المعتادون هنا. إذا كان أحد أجزاء الصب يبرد بشكل أسرع من الباقي, انها تشوه.

- يمكن أن تتشوه الأجزاء الرقيقة من القالب بسهولة أكبر لأنها تبرد بشكل أسرع من الأجزاء السميكة.

التدابير الوقائية للتزييف

أنت بحاجة إلى تبريد موحد لمنع الاعوجاج. اضبط تصميم القالب للتأكد من تبريد جميع الأقسام بنفس المعدل. يمكن أن تساعد الجدران السميكة, أيضاً!

5. العيوب السطحية (بثور, ماركس)

تشبه العيوب السطحية حب الشباب الموجود على القالب، فهي قبيحة ويصعب إخفاؤها. تتشكل بثور وعلامات على السطح, جعل الصب يبدو قذرًا.

أسباب العيوب السطحية

- غالبًا ما تؤدي جودة سطح القالب الرديئة إلى هذه المشكلات. سوف ينقل القالب الخشن أو التالف تلك العيوب إلى القالب.

- يمكن أن يؤدي الضغط المفرط أيضًا إلى حدوث ثقوب في صب الألومنيوم, حيث يهرب الغاز المحبوس ويخلق الفقاعات.

كيفية تجنب العيوب السطحية

حافظ على سطح القالب في الشكل العلوي! عادي تلميع وصيانة السطح من القالب يمكن أن يقلل من عيوب السطح. أيضًا, التحكم في ضغط الصب يساعد على منع الغاز من الهروب, تقليل خطر ثقوب النفخ.

عيوب صب الألمنيوم الأقل شيوعًا

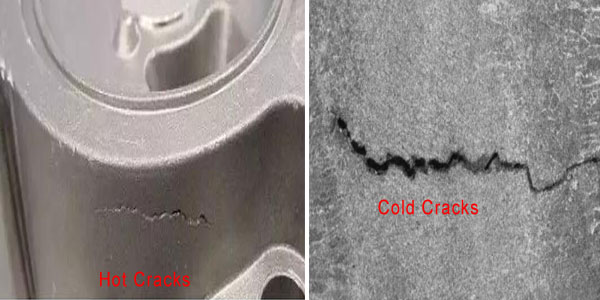

6. التكسير الساخن

التكسير الساخن هو بالضبط ما يبدو عليه الأمر: الشقوق التي تتشكل عندما يكون الصب ساخنًا. يحدث هذا عندما يتسبب الضغط الداخلي في كسر المعدن قبل أن يصلب بالكامل.

أسباب التشققات الساخنة

- الإجهاد الداخلي هو السبب الرئيسي للتشقق الساخن. عندما يبرد المعدن بشكل غير متساو أو بسرعة كبيرة, يمكن أن تتصدع.

- يمكن أن يؤدي عدم كفاية أوقات التبريد إلى تفاقم المشكلة.

كيفية منع التشقق الساخن

امنح وقت الصب ليبرد بالتساوي. يمكن أن يساعد ضبط أوقات التبريد واستخدام السبائك ذات الخصائص الحرارية الأفضل في تقليل الضغط الداخلي ومنع التشققات.

7. التكسير البارد

تكسير بارد, على الجانب الآخر, يحدث بعد أن يبرد الصب. يحدث هذا النوع من التشقق بسبب الإجهاد المتبقي أو عندما تكون درجة حرارة القالب مرتفعة جدًا.

Causes of Cold Cracking

- Residual stress after the casting has cooled can lead to cracking.

- Excessive mold temperatures during the process can cause issues once the casting cools.

كيفية تجنب التشقق البارد

راقب درجات حرارة العفن عن كثب وفكر في استخدام تقنيات تخفيف الضغط بعد الصب, such as heat treatment.

8. Incomplete Filling

في بعض الأحيان لا يتم ملء القالب بالكامل بالمعدن, مما أدى إلى صب غير مكتمل. يشبه هذا العيب محاولة ملء كوب من الماء ولكنك تصل إلى منتصف الطريق فقط.

أسباب الحشو غير المكتمل

- يعد التدفق المعدني غير الكافي سببًا شائعًا. إذا كان المعدن المنصهر لا يتدفق بسرعة كافية, the mold won’t fill completely.

- يمكن أن يؤدي الضغط المنخفض أثناء عملية الصب أيضًا إلى ملء غير كامل.

كيفية منع التعبئة غير المكتملة

Make sure the casting speed is optimized and that the gate designs allow for smooth and rapid metal flow. This ensures the mold gets completely filled.

How to Detect and Test for Defects?

Identifying defects in صب الألومنيوم is crucial for ensuring quality and performance. A defect left undetected can lead to weakened parts, poor aesthetics, and even failure in application. Several methods can detect and test for defects, each suited to different types of flaws.

التفتيش البصري

الطريقة الأكثر مباشرة لتحديد العيوب هي الفحص البصري. It is used to spot surface-level problems such as cold shuts, المسامية, or surface defects like blisters and marks. Inspecting for irregularities in texture, لون, or shape is essential for detecting defects early in the process.

لكن, visual inspection is limited to surface-level issues. While it’s useful for spotting obvious defects, it cannot reveal internal issues. It’s often the first step before proceeding with more detailed testing.

X-ray Testing

For detecting internal defects, X-ray testing is highly effective. This method allows you to examine the internal structure of the casting without cutting into it. X-rays penetrate the material and reveal any voids, trapped gas, or inconsistencies in density, making it ideal for identifying internal porosity or blow holes in aluminum die casting.

X-ray testing is especially useful for high-value or critical parts where internal integrity is essential. لكن, it is more expensive and time-consuming compared to visual inspection, making it best suited for complex or high-stakes castings.

Pressure Testing

Pressure testing assesses the casting’s ability to withstand internal or external pressure, ensuring it can perform under real-world conditions. It involves subjecting the casting to fluid or gas pressure to detect leaks, weak spots, or potential failures in the structure.

This method is particularly effective for parts that will be exposed to high levels of stress, such as engine components or hydraulic systems. Pressure testing reveals defects like porosity, الشقوق, or incomplete filling and provides insight into the overall durability and reliability of the casting.

Best Practices for Reducing Defects in Aluminum Die Casting

Optimizing Mold Design

A well-designed mold is key to minimizing defects. The mold should facilitate even metal flow and promote uniform cooling to reduce the risk of issues like porosity and warping. Avoid using sharp corners and thin walls in the design, as these areas can lead to stress concentrations and uneven cooling, increasing the chances of defects.

Temperature Control in Die Casting

Maintaining precise temperature control during the die casting process is crucial. Both the mold and molten metal must be kept within an optimal temperature range. If either gets too hot or too cold, defects such as cold shuts, المسامية, or warping are likely to occur. Consistency in temperature throughout the process ensures a smooth casting with minimal flaws.

Regular Mold Maintenance

Regular maintenance of molds is essential to prevent wear and tear from affecting casting quality. متأخر , بعد فوات الوقت, يمكن أن تتسبب القوالب في تلف السطح أو تفقد دقتها, والتي يمكن أن تؤدي إلى عيوب مثل الوميض أو عيوب السطح. تحافظ عمليات التفتيش المتكررة والإصلاحات الضرورية على القوالب في أفضل حالة وتضمن نتائج صب أفضل.

اختيار السبيكة المناسبة

اختيار سبائك الألومنيوم المناسبة يمكن أن يؤثر بشكل كبير على جودة الصب. بعض السبائك أكثر عرضة للعيوب, بينما البعض الآخر أكثر استقرارًا وموثوقية. اختيار سبيكة ذات سيولة جيدة, انكماش منخفض, ويساعد السجل الحافل لمعدلات العيوب المنخفضة على تقليل مشكلات الصب الشائعة ويضمن نتائج متسقة.

خاتمة

في نهاية اليوم, تعتبر عيوب صب قوالب الألومنيوم مجرد جزء من العملية. ولكن مع التقنيات الصحيحة, يمكنك تقليلها وإنتاج مصبوبات عالية الجودة. من خلال فهم عيوب الصب الشائعة، سواء كانت مسامية, إغلاق الباردة في الصب, أو ثقوب النفخ في قوالب الألومنيوم - فأنت مجهز بشكل أفضل للتعامل معها وجهاً لوجه. يمكنك الآن فحص أنواع العيوب لديك والحصول على تلك المسبوكات المثالية!

الأسئلة المتداولة

- ما هي المسامية في الصب يموت, وكيف يمكن التقليل منها? تشير المسامية إلى جيوب هوائية صغيرة أو فراغات في الصب ناتجة عن انحباس الغاز أو انكماشه. ويمكن التقليل منه عن طريق تحسين التصميم والتحكم في مستويات الغاز.

- كيف يؤثر تصميم القالب على عيوب الصب? يمكن أن يؤدي تصميم القالب السيئ إلى تدفق المعدن وتبريده بشكل غير متساوٍ, مما يؤدي إلى عيوب مثل التزييف والحشو غير الكامل. التصميم الجيد يضمن سلاسة العملية.

- يمكن أن تسبب تقلبات درجات الحرارة عيوبًا في صب الألومنيوم? نعم! يجب تنظيم درجات حرارة العفن والمعادن بعناية. الكثير من الاختلاف يمكن أن يؤدي إلى عيوب مثل الإغلاق البارد, المسامية, أو تزييفها.

- ما هي الطرق الأكثر فعالية للكشف عن عيوب الصب الداخلي? يعد اختبار الأشعة السينية أفضل طريقة للكشف عن العيوب الداخلية مثل المسامية وفتحات النفخ دون الإضرار بالصب.

- ما هي سبائك الألومنيوم الأقل عرضة للإصابة بالعيوب أثناء الصب بالقالب? سبائك مصممة خصيصًا للصب بالقالب, مثل A380 أو ADC12, معروفة بإنتاج عدد أقل من العيوب بسبب سيولتها الممتازة ومعدلات الانكماش المنخفضة. “`