اعتبارات التصميم لمساكن بطارية السيارة الكهربائية

علب بطارية السيارة الكهربائية (الصواني) هي هيكلية, العبوات المتعلقة بالسلامة والتي يجب أن توازن الصلابة, مقاومة التطفل, موثوقية الختم, وقابلية التصنيع لإنتاج كميات كبيرة. للفرق الهندسية والمصادر, المفتاح ليس فقط "هل يمكن الإدلاء به".,"ولكن ما إذا كان التصميم يمكنه دائمًا تلبية استقرار الأبعاد, التحكم في المسامية, وأداء الختم بعد التشغيل الآلي في الإنتاج الضخم.

| المعلمة الهندسية | وظيفة حرجة | المواصفات النموذجية |

|---|---|---|

| السلامة الهيكلية | مقاومة تأثير القطب الجانبي | 5 الحزم المتقاطعة & القضبان المقطعية الثابتة |

| الكفاءة الجماعية | تخفيض وزن النظام | ~20% من إجمالي كتلة نظام البطارية |

| الأداء الحراري | انتشار الحرارة & تبديد | الموصلية ~ 120–235 واط/م·ك (آل سبائك) |

| التسامح التصنيعي | ختم التسطيح السطحي | ± 0.05 ملم (واجهات آلية) |

يتناول هذا الدليل عملية التصميم والتصنيع الكاملة للمساكن المصبوبة, من اختيار سبائك الألومنيوم ذات الموصلية الحرارية حتى 200 W/m·K لتحقيق IP67 الختم من خلال الآلات الدقيقة. نحن نحلل تقنيات إنتاج محددة, بما في ذلك الحقن بمساعدة الفراغ ودوائر التبريد المتكاملة, التي تقلل من معدلات المسامية إلى أقل من ذلك 0.1% وضمان موثوقية النظام على المدى الطويل.

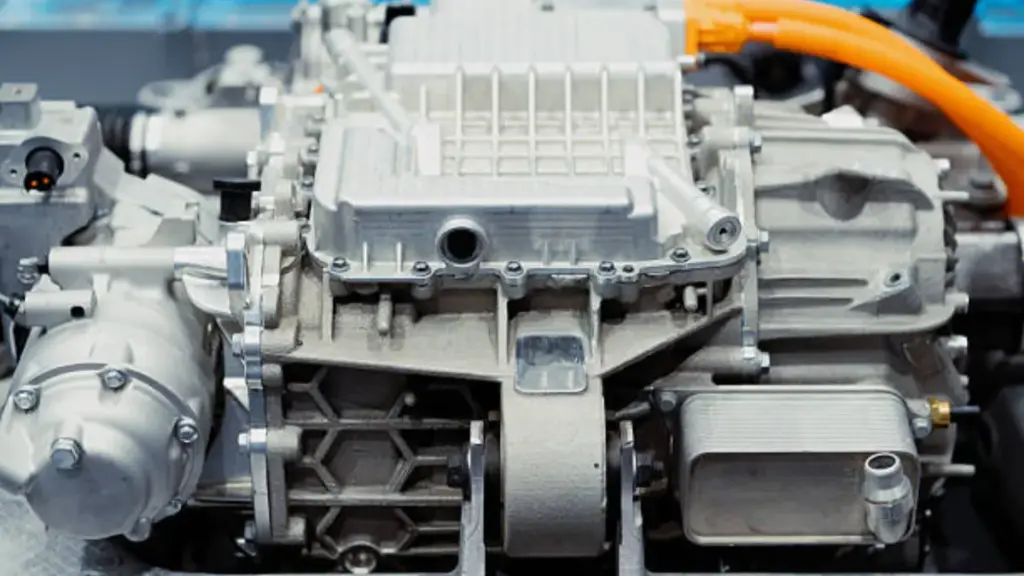

العمارة الإنشائية ومتطلبات السلامة

عادةً ما تجمع بنية علبة البطارية العملية بين القضبان المحيطة, أعضاء متقاطعين, ميزات السحق/التأثير المحلية, واجهات للوحدات النمطية, تبريد, ويغطي. يختلف التخطيط "الأفضل" حسب أهداف النظام الأساسي (صلابة, مساحة الاختراق, استراتيجية التركيب), لذلك يجب إجراء فحوصات قابلية التصنيع قبل تجميد التصميم.

من وجهة نظر التصنيع, يعتمد الأداء الهيكلي وموثوقية الختم بشكل كبير على مدى المسامية, تشويه, ويتم التحكم في اتساق المسند. بيان دييكاست يمكن أن يدعم مراجعة الجدوى وتخطيط العمليات - مثل تحليل تدفق القالب, خيارات الصب بالقالب بمساعدة الفراغ للمناطق الحساسة للمسامية, خطوات التسوية/إعادة التشكيل عند الحاجة, واستراتيجية مسند CNC - بحيث يمكن للجزء الأخير اجتياز متطلبات الأبعاد والمتعلقة بالتسرب بشكل ثابت في الإنتاج.

تحسين المواد ومقايضات الوزن

الوزن الخفيف مهم, ولكن بالنسبة لمجموعة نقل الحركة/المحرك الإلكتروني وأجزاء العلبة, عادةً ما يكون اختيار السبائك مدفوعًا بمجموعة مشتركة من القيود: castability لأقسام رقيقة, حساسية المسامية (خاصة للختم), التحمل بالقطع المطلوبة, بيئة التآكل, واحتياجات التشطيب السطحي.

يعمل Bian Diecast عادةً مع سبائك الألومنيوم المصبوبة (على سبيل المثال, أدك12 / عائلات Al Si ومتغيرات Al Si-Mg الأخرى المحددة بالمشروع), ويمكنه أيضًا دعم صب قوالب الزنك والمغنيسيوم للتطبيقات المناسبة. يجب تأكيد الاختيار النهائي للسبائك من خلال وظيفة الجزء (الهيكلية مقابل. غطاء), احتياجات الختم, والعمليات النهائية (CNC, مسحوق الطلاء/اللوحة, حَشد), ويمكن تحسينه خلال مرحلة سوق دبي المالي لتقليل المخاطر والتكلفة في الإنتاج الضخم.

اختيار المواد للتوصيل الحراري الأمثل

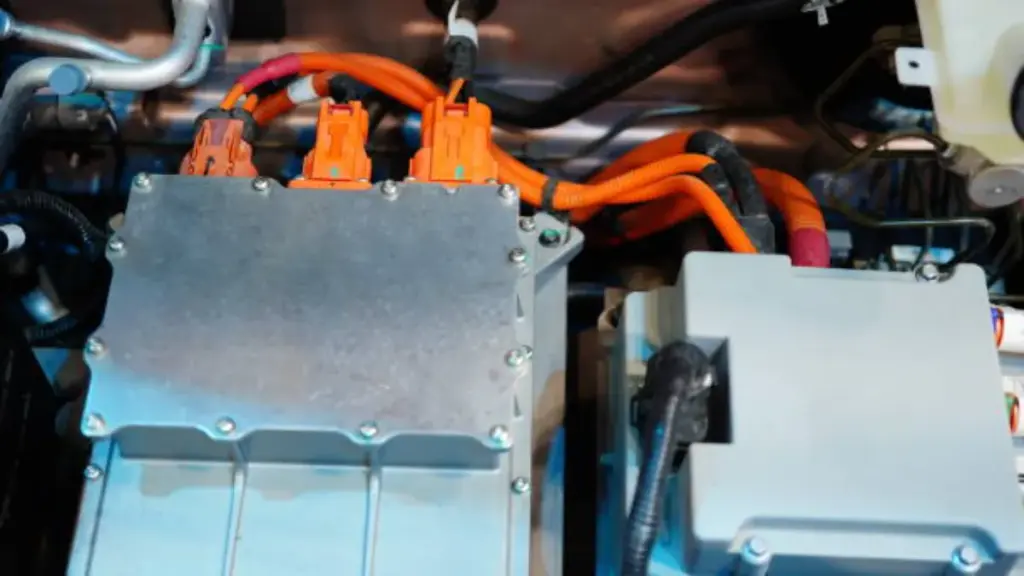

للقيادة الإلكترونية, العاكس, والمساكن المتعلقة بالبطارية, يتم اختيار صب قوالب الألومنيوم على نطاق واسع لأنه يمكّن الهياكل خفيفة الوزن ذات الأضلاع/الرؤوس المدمجة وانتشار الحرارة بكفاءة - مع الحفاظ على توافقها مع التصنيع بكميات كبيرة. يتأثر الأداء الحراري بكيمياء السبائك, سمك الجدار المحلي, حالة السطح, ومدى جودة واجهات السكن لمحلول التبريد (طائرات الاتصال تشكيله, استراتيجية تيم, وتصميم التحميل المسبق السحابة).

| مكون الإدارة الحرارية | مواصفات المواد | الموصلية الحرارية (ث/م · ك) |

|---|---|---|

| هيكل السكن (يموت الصب) | سبائك السي ملغ (على سبيل المثال, السي10 ملغ, أدك12) | 96 - 160 |

| قاعدة لوحة التبريد | الألمنيوم المبثوق (على سبيل المثال, 6سلسلة الثلاثون) | 180 - 210 |

| المواد اللاصقة الهيكلية | مادة البولي يوريثين المملوءة / الايبوكسي | 1.5 - 2.8 |

| حشوات الفجوات (تيمز) | المركبات المحملة بالسيراميك (80 حشو٪ بالوزن) | 2.2 - 3.2 |

خصائص سبائك الألومنيوم وتبديد الحرارة

يعمل الألومنيوم كموزع حراري أساسي في حزم البطاريات الحديثة نظرًا لخصائصه الحرارية المفضلة مقارنةً بمركبات الفولاذ أو البوليمر. يحدد الألومنيوم النقي المعيار بموصلية حرارية ضخمة تبلغ تقريبًا 210 ث/م · ك. في حين أن عناصر صناعة السبائك مثل السيليكون والمغنيسيوم يعمل على تحسين قابلية الصب والقوة الميكانيكية, أنها تقلل قليلا من هذه الموصلية. سبائك الصب الهيكلية, مثل A356, أدك12, أو سلسلة 6xxx, عادة ما تحتفظ بقيم الموصلية التي تتراوح من 120 ل 200 ث/م · ك, اعتمادا على المزاج المحدد والتركيب الكيميائي.

يستخدم المهندسون هذه المواد للحفاظ على خلايا أيون الليثيوم ضمن نافذة التشغيل المثالية التي تتراوح بين 15 و35 درجة مئوية. يمتص غلاف الألمنيوم الحرارة المتولدة أثناء الشحن السريع أو دورات التفريغ الثقيلة وينقلها إلى نظام التبريد أو البيئة الخارجية. يعمل Bian Diecasting على موازنة تركيبات السبائك للتأكد من أن الهيكل يوفر الصلابة الهيكلية اللازمة للحماية من التصادم بينما يعمل كقناة حرارية فعالة. تلغي هذه الوظيفة المزدوجة الحاجة إلى أحواض حرارة ثانوية مفرطة, توفير الوزن وتقليل تعقيد التجميع.

مواد الواجهة الحرارية (تيمز) ومقاييس الموصلية

حتى مع غلاف الألمنيوم عالي التوصيل, يمكن أن تؤدي فجوات الهواء المجهرية بين وحدات البطارية ولوحة التبريد إلى خلق مقاومة حرارية كبيرة. مواد الواجهة الحرارية (تيمز) إزالة هذه الاختناقات عن طريق ملء الفراغات بمركبات موصلة. تتطلب معايير الصناعة الحالية للمواد اللاصقة الإنشائية الحد الأدنى من التوصيل الحراري 1.5 ث/م · ك. تصل الآن مواد حشو الفجوات المتقدمة إلى 2.2–3.2 واط/م·ك, ضمان انتقال الحرارة بسرعة من سطح الخلية إلى قنوات التبريد.

غالبًا ما يتطلب تحقيق مستويات الأداء هذه عمليات تحميل حشو تصل إلى 80 نسبة الوزن, باستخدام مواد مثل أكسيد الألومنيوم (آل₂O₃). يستخدم المصنعون أدوات المعالجة لإدارة اللزوجة, ضمان تشتت TIM بشكل موحد دون إنشاء جيوب هوائية. ترقية TIM من المعيار 0.2 W/m·K إلى الأداء العالي 2.2 يعمل متغير W/m·K على تقليل المقاومة الحرارية بشكل كبير. يُظهر الاختبار أن هذه الترقية يمكن أن تقلل درجات حرارة الخلايا الفردية بمقدار 1-2 درجة مئوية تحت الحمل, هامش حاسم لمنع الهروب الحراري وإطالة عمر دورة البطارية.

عملية تصنيع قوالب الصب خطوة بخطوة

صب القالب بالضغط العالي (HPDC) لعلب السيارات هي عملية قابلة للتكرار, لكن النجاح يعتمد على التحكم في ثبات التعبئة, التنفيس, التصلب, ومرجعيات التصنيع النهائية. يتضمن سير العمل النموذجي للإنتاج الضخم: تحضير القالب ← الجرعات/الطلقة ← الحشو & تكثيف ← تشذيب/إزالة الوميض ← تفجير/استقامة (إذا لزم الأمر) ← التصنيع باستخدام الحاسب الآلي ← التنظيف/التجفيف ← الفحص ← اختبار التسرب (للأجزاء المختومة) → طلاء/طلاء/طلاء مسحوق → التجميع & التعبئة والتغليف.

من إعداد القالب إلى الحقن عالي الضغط

صب القالب بالضغط العالي (HPDC) يبدأ بالتحضير الدقيق للقالب. الشركات المصنعة المشبك يموت من جزأين, يتم تشكيله عادة من الفولاذ أداة H13, باستخدام قوة قفل كبيرة لتحمل الضغوط الداخلية المتولدة أثناء اللقطة. لتخفيف الصدمة الحرارية ومنع الألومنيوم من اللحام بالفولاذ, يتم تسخين أسطح القالب مسبقًا إلى نافذة تشغيل تبلغ درجة حرارتها 150-250 درجة مئوية. تقوم الأنظمة الآلية بتطبيق رذاذ التشحيم لمدة 1-5 ثوانٍ بين الدورات, إنشاء حاجز يحمي وجه القالب ويساعد في إزالة الحرارة.

بعد التحضير, يبدأ تسلسل الجرعات والحقن المعدنية. تصب مغرفة آلية كمية معينة من سبيكة Al-Si-Mg المنصهرة, مثل AlSi10Mg, في الأكمام النار من آلة الغرفة الباردة. يتسارع المكبس الهيدروليكي بسرعة, إجبار المعدن المنصهر على الدخول إلى تجويف القالب. تحدث مرحلة الحقن هذه خلال 0.02-0.2 ثانية فقط, السرعة اللازمة لملء أغلفة البطاريات ذات الجدران الرقيقة والأشكال الهندسية المعقدة قبل أن يفقد المعدن سيولته.

التصلب, طرد, وإدارة الدورة

كما يبرد المعدن, تشارك الآلة في مرحلة التكثيف, الحفاظ على الضغوط الهيدروليكية من 10-175 ميجا باسكال (حوالي 1450-25000 رطل لكل بوصة مربعة) على الصب المتصلب. يعمل هذا الضغط المستمر على ضغط شوائب الغاز وتعويض الانكماش الحجمي, ضمان كثافة المواد العالية والسلامة الهيكلية. تعمل قنوات التبريد الداخلية المُصممة في قالب الفولاذ على تبديد الحرارة بشكل فعال, التحكم في معدل التصلب لتحسين البنية المجهرية وحماية الأداة من التعب الحراري.

تنتهي دورة العملية عندما يصل المكون إلى حالة صلبة مناسبة للإزالة. تمتد دبابيس القاذف لدفع الصب خارج القالب, مع التسلسل الكامل من التثبيت إلى الطرد الذي يستغرق عادةً 20-60 ثانية الأجزاء الهيكلية للسيارات. طرد “طلقة,” التي تشتمل على غلاف البطارية, العدائين, ويفيض, ينتقل إلى مكبس القطع حيث تتم إزالة المواد الزائدة قبل أن يدخل الجزء إلى التصنيع باستخدام الحاسب الآلي أو سير عمل المعالجة السطحية.

مصممة للدقة. بنيت للمقياس.

تحقيق الختم IP67 من خلال التصنيع الدقيق

حماية الدخول (على سبيل المثال, IP67 لكل اللجنة الكهروتقنية الدولية 60529) يتم تحقيق ذلك من خلال الجمع بين الهندسة الصديقة للختم والتصنيع والتحقق الخاضعين للرقابة. تتضمن استراتيجيات التصميم النموذجية أخاديد الحشية, الأضلاع المتشابكة, والمفاهيم المشتركة التي تقلل من مسارات التسرب المباشرة - مع ترك بدل تشغيل كافٍ على واجهات الختم.

من ناحية التصنيع, تعتمد موثوقية الختم عادةً على ثلاثة عناصر تحكم مرتبطة:

(1) إدارة مخاطر المسامية أثناء الصب (غالبًا ما تكون مدعومة بالمحاكاة والعمليات بمساعدة الفراغ للأجزاء المهمة)

(2) التصنيع باستخدام الحاسب الآلي لمستويات الختم ومقاييس الإسناد لتلبية متطلبات التسطيح/الخشونة المحددة من قبل العميل, و

(3) اختبار التسرب (طرق اضمحلال الضغط/الفراغ كما هو مطلوب) للتحقق من صحة كل دفعة إنتاج أو 100% أجزاء, حسب خطة الجودة للبرنامج. هذا "يلقي + آلة + "التحقق" هي القدرة الأساسية لـ السيارات المساكن التي يجب أن يظل فيها مانع التسرب وثبات الأبعاد ثابتين على مدار فترات الإنتاج الطويلة.

دمج أنظمة التبريد أثناء الصب

للمساكن المتعلقة بالإدارة الحرارية, يمكن تحقيق تكامل التبريد بطرق مختلفة اعتمادًا على المخاطر والتكلفة المستهدفة: أضلاع مصبوبة وميزات نشر الحرارة, طائرات واجهة تشكيله للألواح الباردة, أو الممرات المتكاملة والواجهات الجاهزة للتجميع. ينبغي تقييم أفضل نهج جنبا إلى جنب مع متطلبات الختم, إمكانية الخدمة, وكيف سيتم تجميع النظام (السحابات, مواد لاصقة, تيم, والتسامح).

التنظيم الحراري للقالب وتصميم القناة

يتطلب التشغيل الأمثل للقالب الحفاظ على درجات حرارة القالب بين 180-250 درجة مئوية باستخدام الزيت الساخن أو أنظمة الماء المضغوط. يقوم المهندسون بتصميم قنوات تبريد بحيث تكون على عمق 8-12 ملم تحت سطح التجويف وبقطر لا يقل عن 100 ملم 8 مم, ضمان استخراج الحرارة بكفاءة خلال نافذة التصلب. تعمل هذه الهندسة المحددة على موازنة الحاجة إلى إزالة الحرارة بسرعة مع القوة الميكانيكية المطلوبة لدعم فولاذ القالب تحت قوى التثبيت.

وحدات التحكم في درجة الحرارة المتقدمة (وحدات TCU) تحقيق دقة ± 1 درجة مئوية لتحقيق الاستقرار في ظروف العملية. تستخدم هذه الأنظمة المراقبة متعددة المناطق التي تطلق الإنذارات إذا تجاوزت الاختلافات في درجات الحرارة الإقليمية 5 درجات مئوية, منع التصلب غير المتكافئ. للأشكال الهندسية المعقدة ذات النقاط الفعالة المميزة, يستخدم المصنعون شبكات تبريد متعددة الدوائر وتقنيات التبريد الموضعي, مثل jetPulse. تعمل طرق التبريد المستهدفة هذه على إدارة المناطق عالية الحرارة بشكل فعال لتقليل أوقات الدورات وتخفيف مخاطر اللحام دون المساس بالتوازن الحراري للأداة بأكملها.

دوائر التبريد المصبوبة في المكان المتكاملة

تسمح التطورات الحديثة في عملية الصب بالضغط العالي بدمج أنابيب الألومنيوم EN AW-6063 أو EN AW-3003 مباشرة في الهيكل. تقوم هذه التقنية بإنشاء مكون متجانس مع مسارات تبريد داخلية, عادة باستخدام 12 أنابيب القطر الخارجي مم. من خلال القضاء على الحاجة إلى لوحات التبريد الخارجية, يقلل هذا النهج بشكل كبير من مخاطر التسرب ويحسن التوصيل الحراري من خلايا البطارية إلى وسائط التبريد.

يجب على فرق الإنتاج معايرة معلمات العملية خصيصًا لحماية الأنابيب المدرجة من الانهيار. تتراوح ضغوط الصب بشكل عام من 600 إلى 1200 بار مع سرعات مكبس محدودة بـ 2.5 إلى 4.5 م/ث. لمزيد من ضمان الاستقرار, يقوم المشغلون بتسخين أنابيب الإدخال إلى 200 درجة مئوية. تعمل خطوة التسخين المسبق هذه على تقليل الصدمة الحرارية عندما تتلامس الأنابيب مع الألومنيوم المنصهر, والتي تبلغ ذروتها حوالي 530 درجة مئوية, ضمان رابطة معدنية قوية وهندسة مسار التدفق المتسقة.

مرحلة ما بعد المعالجة: التصنيع باستخدام الحاسب الآلي لختم الأسطح

نادراً ما تلبي الأسطح المصبوبة متطلبات الختم بشكل مباشر, لذلك يتم تطبيق التصنيع باستخدام الحاسب الآلي عادةً على الواجهات الوظيفية مثل حواف الغطاء, الأخاديد طوقا, الأراضي الدائرية, مقاعد المحمل/المحدد, والميزات مترابطة. الهدف بالقطع هو تقديم بيانات مستقرة, التسطيح التي تسيطر عليها, والتشطيب السطحي الذي يتوافق مع استراتيجية الختم الخاصة بالعميل وطريقة التحقق من الصحة./

مع قدرة CNC واسعة النطاق والتفتيش الداخلي (على سبيل المثال, CMM وأدوات قياس الأبعاد), يمكن لـ Bian Diecasting تنفيذ "الصب". + الآلات الدقيقة + التحقق" كعملية واحدة خاضعة للرقابة, الحد من عمليات تسليم الموردين التي غالبًا ما تؤدي إلى الاختلاف. بعد المعالجة, يمكن دمج التنظيف/التجفيف واختبار التسرب في تدفق الإنتاج للمبيتات شديدة الغلق لتقليل مخاطر الفشل في المراحل المتأخرة عند تجميع العميل.

مراقبة الجودة في إنتاج مبيت السيارات الكهربائية

تجمع مراقبة جودة أغلفة بطاريات السيارات الكهربائية بين الإدارة البيئية الصارمة والاختبارات المادية الآلية. خطوط الإنتاج تستخدم ISO 14644-1 غرف الأبحاث (الفئة 7-8) لتقليل التلوث, بينما يتم التحقق من السلامة الهيكلية من خلال فحص اللحام بالليزر ثلاثي الأبعاد واختبار تسرب الضغط في نهاية الخط لضمان الختم IP67.

ايزو 14644 معايير غرف الأبحاث ومكافحة التلوث

يجب أن تلتزم بيئات تصنيع مكونات بطارية السيارة الكهربائية ببروتوكولات النظافة الصارمة لمنع التلوث المجهري الذي قد يضر بسلامة الخلية أو العزل الكهربائي. مرافق الإنتاج تنفذ ISO 14644-1 المعايير, عادةً ما يتم تعيين فئة ISO 7 أو الطبقة 8 بيئات لتجميع المساكن العامة وتكامل الحزمة. عمليات المنبع أكثر حساسية, مثل تصنيع الخلايا أو تكديس الوحدات, غالبًا ما تتطلب فئة ISO 5 أو الطبقة 6 المناطق, حيث يتم فرض حدود الجسيمات بشكل صارم عند جزيئات ≥3,520 (≥0.5 ميكرومتر) لكل متر مكعب.

خارج نطاق السيطرة على الجسيمات, يعد تنظيم الرطوبة أمرًا بالغ الأهمية لحماية كيمياء أيونات الليثيوم من التدهور الناجم عن الرطوبة. يتم دمج الغرف الجافة ذات الرطوبة المنخفضة للغاية في خط التجميع للحفاظ على نقاط الندى المستقرة أثناء عملية الختم. تعمل هذه الضوابط البيئية ضمن أطر إدارة الجودة الأوسع, مثل IATF 16949. بروتوكولات التحقق من الصحة, بما في ذلك مؤهلات التثبيت (معدل الذكاء), التأهيل التشغيلي (أوكيو), وتأهيل الأداء (PQ), التأكد من أن جميع أنظمة غرف الأبحاث تلبي باستمرار المواصفات الهندسية المطلوبة لسلامة البطاريات المستخدمة في السيارات.

فحص اللحام الآلي واختبار التسرب في نهاية الخط

تعتمد السلامة الهيكلية وأداء الختم على طرق التحقق عالية الدقة المطبقة على كل وحدة تخرج من الخط. غالبًا ما تحتوي أغلفة البطاريات على أكثر من 150 طبقات اللحام الفردية التي تتطلب 100% تقتيش. تقوم أنظمة الرؤية الآلية التي تستخدم التثليث بالليزر ثلاثي الأبعاد بمسح هذه الطبقات في الوقت الفعلي للكشف عن العيوب المجهرية, المسامية, أو الانحرافات الهندسية التي قد تؤدي إلى فشل هيكلي تحت حمولة المركبة.

لضمان أن العلبة تلبي معايير حماية الدخول IP67, يفرض المصنعون اختبار تسوس الضغط في نهاية الخط. تعمل هذه العملية على ضغط الغلاف بالهواء أو الغاز الكاشف ومراقبة فقدان الضغط خلال فترة زمنية محددة لتحديد مسارات التسرب. اختبار تكميلي غير مدمر, مثل الكشف عن الخلل بالأشعة السينية وآلة قياس الإحداثيات (سم) تحليل, يتحقق من كثافة الصب الداخلية ودقة الأبعاد. تضمن هذه الفحوصات الصارمة قدرة الهيكل على تحمل فروق الضغط الداخلي والضغوطات البيئية الخارجية طوال دورة حياة السيارة.

دراسة الحالة: الطبقة 1 مبيت بطارية المورد

التحدي المشترك للمحرك الإلكتروني / العاكس / تعمل العلب المختومة على موازنة تعقيد الجدران الرقيقة مع التحكم في المسامية ومرجعيات التشغيل المستقرة. في مشاريع التحسين النموذجية, قد تظهر المشكلات فقط في المرحلة النهائية - مثل فشل اختبار التسرب بعد إضافة قيمة كبيرة للتصنيع بالفعل - مما يؤدي إلى مخاطر الخردة والجدول الزمني.

إن مسار التخفيف الذي أثبت فعاليته هو نقل "منع العيوب" إلى أعلى: استخدام تحليل تدفق العفن لتحديد مخاطر الاضطراب واحتباس الهواء, تحسين تصميم النابضة/الفائض/التهوية, وتقييم الصب بالقالب بمساعدة الفراغ في المناطق الحساسة للمسامية. المصب, الجمع بين التفتيش بالأشعة السينية (كما هو مطلوب من قبل البرنامج), قياس CMM لاستقرار المسند, واختبار التسرب لإغلاق الحلقة، بحيث يتم التحقق من تعديلات العملية بسرعة ويمكن أن يصل الإنتاج إلى الاستقرار, العائد القابل للتكرار للإمدادات طويلة الأجل.

الأفكار النهائية

يتطلب إنشاء أغلفة فعالة لبطاريات السيارات الكهربائية توازنًا دقيقًا بين التعزيز الهيكلي وتقليل الكتلة. يتيح الصب بالقالب عالي الضغط للمهندسين إنتاج مكونات ألومنيوم متجانسة تدمج الحماية من التصادم مع قنوات الإدارة الحرارية بسلاسة. من خلال تحسين اختيار السبائك واستخدام محاكاة الطوبولوجيا المتقدمة, يحقق المصنعون القوة الميكانيكية اللازمة لتحمل تأثيرات القطب الجانبي دون المساس بنطاق السيارة أو ديناميكيات الهيكل.

تنبع الموثوقية في النهاية من التحكم الصارم في العمليات والتحقق من صحتها. يتطلب تحقيق الختم المتسق IP67 أكثر من مجرد تصميم قوي; فهو يتطلب تصنيعًا دقيقًا باستخدام الحاسب الآلي لأسطح التزاوج واختبار تسوس الضغط الآلي لضمان السلامة المحكمية. مع تطور هياكل المركبات الكهربائية, إن القدرة على تنفيذ مسارات عمل التصنيع المعقدة هذه هي ما يميز المتانة, أنظمة البطاريات عالية الأداء من تلك المعرضة للفشل البيئي المبكر.

الأسئلة المتداولة

ما هي أفضل سبائك الألومنيوم لأغطية بطارية السيارة الكهربائية؟?

سبائك الألومنيوم المصبوبة عالية السيليكون مثل A390 (AlSi17Cu4.5Mg) يتم اختيارها بشكل متكرر لنسب الصلابة إلى الوزن الفائقة. للألواح السفلية الهيكلية, سبائك عالية القوة من سلسلة 6000 مثل 6111 في ذروة العمر المزاجي شائع أيضًا, العرض تقريبا 30% توفير الوزن مقارنة بالمعيار AA5754-O.

كيف يتم التحقق من صحة حزم البطاريات المصبوبة لمقاومة التسرب?

لتحقيق حماية الدخول IP67 – IP69K, تخضع المساكن لاختبار تسرب الغاز التتبع مع حدود صارمة, عادة تحت 15 sccm للمرفقات الرئيسية وتحت 5 sccm للأغطية. يجب على الشركات المصنعة أيضًا التحكم في المسامية الداخلية إلى الأسفل 0.1% أثناء عملية الصب لضمان سلامة محكم.

متى يتم تفضيل الصب بالقالب على البثق لعلب المركبات الكهربائية?

يعتبر الصب بالقالب هو الخيار السائد للأشكال الهندسية المعقدة التي تتطلب قنوات تبريد متكاملة, الزعماء, والصناديق الطرفية في طلقة واحدة. يتم حجز البثق بشكل عام للأبسط, تصميمات المقطع العرضي الثابت حيث يتم إعطاء الأولوية لقوة المظهر الجانبي الأعلى وتكاليف الأدوات المنخفضة.

ما هو سمك الجدار النموذجي لصواني بطارية الألومنيوم?

تتميز معظم صواني البطاريات المصنوعة من الألومنيوم بسمك جدار بينهما 1.0 مم و 3.0 مم. لكن, غالبًا ما تزيد المناطق الهيكلية ونقاط التثبيت من هذا السُمك إلى 10-12 مم للتعامل مع الأحمال الميكانيكية وضمان الصلابة الكافية.

ما هي التكلفة المتوقعة لقالب صب قالب غلاف البطارية?

للأجزاء الهيكلية على نطاق السيارات, عادةً ما يتكلف القالب الفولاذي المخصص ما بين $50,000 و $150,000. تم تصميم هذه القوالب بشكل عام لتدوم فترة خدمة تبلغ 80,000 ل 100,000 لقطات قبل أن تتطلب تجديدًا كبيرًا.

ما هي الموصلية الحرارية للألمنيوم A380 لتطبيقات التبريد?

يوفر الألومنيوم A380 المتوافق مع معايير الصناعة موصلية حرارية تبلغ تقريبًا 96 W/m·K في درجة حرارة الغرفة. هذا المستوى كافٍ للعديد من تطبيقات الإدارة الحرارية, السماح للسكن نفسه بالمساعدة في تبديد الحرارة.