صب القالب عبارة عن عملية تصنيع تستخدم على نطاق واسع تتضمن إنتاج الأجزاء المعدنية بواسطة إجبار المعادن المنصهرة على تجويف القالب باستخدام الضغط العالي. إنها طريقة متعددة الاستخدامات وفعالة من حيث التكلفة تسمح بإنتاج الأشكال المعقدة ذات التحمل الضيق. سوف تستكشف هذا المقال أساسيات الصب, المواد المستخدمة, مختلف عمليات الصب, وتطبيقاتها عبر الصناعات.

ما هو يموت الصب?

يموت الصب هي عملية تصنيع تتضمن حقن المعدن المنصهر في تجويف القالب عند الضغط العالي, لذلك يدعى صب الموت التقليدي أسلو يموت الضغط العالي. ثم يتم تبريد المعدن وتوطيده, مما أدى إلى مكون مصبوب يطابق شكل وأبعاد القالب عن كثب. هذه العملية مناسبة للإنتاج الحجم العالي, أجزاء معقدة بدقة أبعاد ممتازة.

بالمقارنة مع طرق التصنيع الأخرى مثل صب الرمال أو الاستثمار, يموت الصب العديد من المزايا. يسمح بإنتاج أجزاء ذات جدران رقيقة وتفاصيل معقدة, تقليل الحاجة إلى مزيد من الآلات. بالإضافة إلى ذلك, يموت الصب لديه معدل إنتاج أعلى, انخفاض تكاليف العمالة, ويمكن أن يحقق التحمل أكثر تشددًا.

مزايا وعيوب الصب

مزايا يموت الصب

- إنتاجية عالية: يمكن أن ينتج صب القالب عددًا كبيرًا من الأجزاء بسرعة, مما أدى إلى وفورات الوقت والتكاليف.

- دقة الأبعاد: الأجزاء المصنوعة من خلال الصب تكرر بشكل وثيق المواصفات المرغوبة, تقليل الحاجة إلى تصنيع إضافي.

- حل فعال من حيث التكلفة: يموت الصب يقلل من تكاليف العمالة ومتطلبات ما بعد المعالجة, توفير وفورات طويلة الأجل في التكاليف.

- الهندسة المعقدة: يمكّن الصب المموه من إنتاج التصميمات المعقدة والأجزاء المعقدة.

عيوب الصب يموت

- تكلفة الأدوات الأولية المرتفعة: يمكن أن يكون إنشاء قوالب للموت مكلفًا, خاصة للإنتاج على نطاق صغير.

- قيود الحجم: يموت الصب أكثر ملاءمة للأجزاء الأصغر إلى المتوسطة الحجم.

- حياة العفن المحدودة: يمكن أن يؤدي حقن الضغط العالي المتكرر إلى البلى على القوالب, تتطلب استبدال أو إصلاح.

- اختيار المواد المقيدة: قد يكون للموت المقصود قيود على خيارات المواد مقارنة بالطرق الأخرى.

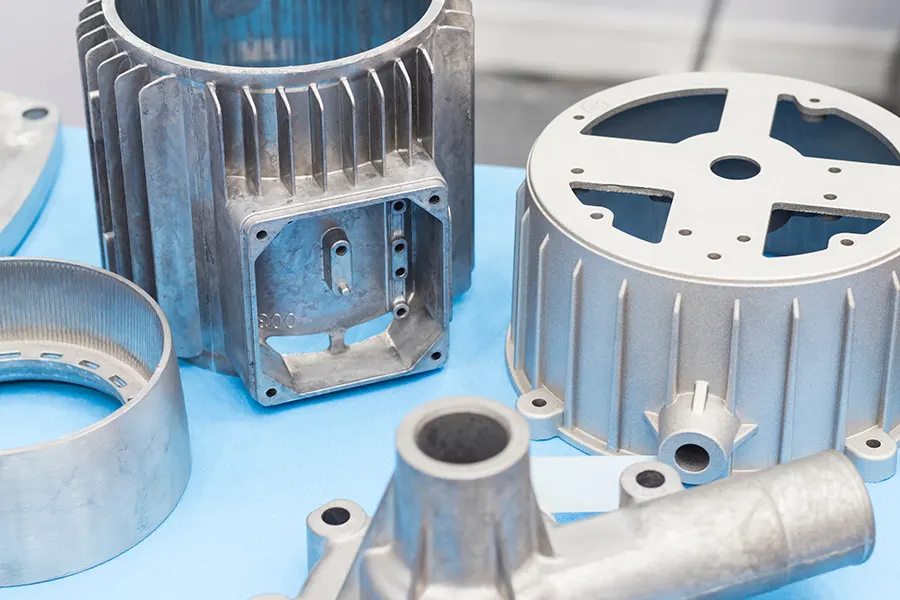

المواد المستخدمة في الصب

يمكن إجراء صب القالب مع مجموعة متنوعة من المعادن والسبائك, مشتمل الألومنيوم, الزنك, والمغنيسيوم. تقدم كل سبيكة خصائص ومزايا فريدة, مما يجعلها مناسبة لتطبيقات مختلفة.

صب الألومنيوم

الألومنيوم هو واحد من المعادن الأكثر استخداما للموت الصب بسبب نسبة ممتازة للقوة إلى الوزن ومقاومة التآكل. إنها خفيف الوزن, حتى الآن دائم, مما يجعلها مثالية لمكونات السيارات, العبوات الإلكترونية, والسلع الاستهلاكية.

يوفر الصب المصلب من الألومنيوم العديد من المزايا, مثل الموصلية الحرارية العالية, قابلية جيدة, واستقرار أبعاد ممتاز. كما يسمح بإنتاج أجزاء رقيقة الجدران بأشكال معقدة, تقليل الحاجة إلى عمليات تصنيع إضافية.

زنك يموت الصب

الزنك هو خيار شائع آخر للموت صب, معروف بخصائص الصب الممتازة ونقطة انصهار منخفضة. يستخدم عادة في إنتاج الموصلات الكهربائية, الأجهزة الزخرفية, ومكونات السيارات.

زنك يموت عروض الصب سيولة ممتازة وقابلية الدقة, السماح بإنتاج أجزاء معقدة ورقيقة الجدران. كما أنه يوفر مقاومة جيدة للتآكل وإنهاء السطح الممتاز, جعلها خيارًا فعالًا من حيث التكلفة للعديد من التطبيقات.

تموت النحاس

النحاس, سبيكة من النحاس والزنك, يستخدم على نطاق واسع في صب يموت بسبب خصائصه الفريدة. تقدم المسبوكات النحاسية مقاومة تآكل ممتازة, خصائص ميكانيكية جيدة, وارتفاع القابلية للآلات. يتم توظيفهم بشكل شائع في التطبيقات المختلفة التي تتطلب كل من الجاذبية الجمالية والخصائص الوظيفية. تشمل بعض التطبيقات الشائعة لسباقات النحاس النحاس تجهيزات السباكة, الأجهزة الزخرفية, الموصلات الكهربائية, والآلات الموسيقية.

المغنيسيوم يموت الصب

المغنيسيوم هو معدن خفيف الوزن مع نسبة ممتازة من القوة إلى الوزن, جعلها مثالية للتطبيقات التي يكون فيها الحد من الوزن أمرًا بالغ الأهمية. غالبًا ما يتم استخدامه في صناعة الطيران, مكونات السيارات, والأجهزة الإلكترونية.

يوفر صب المغنيسيوم استقرارًا أبعادًا استثنائيًا, الموصلية الحرارية العالية, وخصائص التدريع الكهرومغناطيسي الممتازة. كما أنه يوفر مقاومة قوية للتآكل ويمكن إعادة تدويره بسهولة, مما يجعلها خيارًا صديقًا للبيئة.

3 أنواع عمليات الصب

بالتأكيد! فيما يلي جدول المقارنة لالتقاط الغرفة الباردة, تموت الغرفة الساخنة الصب, ويموت الفراغ:

| صب الغرفة الباردة | صب الغرفة الساخنة بالقالب | تفريغ يموت الصب | |

| مواد مناسبة | الألومنيوم, المغنيسيوم, نحاس, سبائك مختلفة | الزنك, يقود, سبائك القصدير | الألومنيوم, المغنيسيوم, نحاس, سبائك مختلفة |

| طريقة التشغيل | المعادن المنصهرة مغلفة من فرن منفصل | يتم ضخ المعدن المنصهر مباشرة في القالب | يتم سكب المعدن المنصهر في غرفة مختومة |

| درجة حرارة العملية | درجة حرارة أعلى | انخفاض درجة الحرارة (بالقرب من نقطة الانصهار) | انخفاض درجة الحرارة (أسفل نقطة الانصهار) |

| تعقيد الأجزاء أنتجت | قادرة على إنتاج أجزاء أكثر تعقيدًا بجدران أكثر سمكًا | يناسب أجزاء أبسط وأصغر | مناسب للأجزاء المعقدة |

| تكلفة المعدات | مطلوب إعداد المعدات التكلفة | مطلوب إعداد المعدات الأقل تكلفة | مطلوب إعداد المعدات المعتدلة |

| يستخدم في الصناعات | السيارات, الفضاء الجوي, السلع الاستهلاكية, إلكترونيات, إلخ. | الأجهزة المنزلية الصغيرة, مكونات السباكة, إلخ. | الفضاء, السيارات, طبي, الأجهزة الإلكترونية, إلخ. |

يرجى ملاحظة أن الجدول أعلاه هو مقارنة عامة وقد لا يغطي كل جانب من جوانب EAC

صب الغرفة الباردة

ما يموت الغرفة الباردة? في الغرفة الباردة يموت الصب, يتم سكب المعدن المنصهر في غرفة منفصلة ثم يتم حقنه في تجويف القالب باستخدام المكبس. هذه الطريقة مناسبة للسبائك مع نقاط ذوبان عالية, مثل الألومنيوم والنحاس.

يتم استخدام صب الغرفة الباردة بشكل شائع في إنتاج مكونات السيارات, أجزاء الفضاء, والمسبات الكبيرة التي تتطلب ضغطًا عاليًا.

صب الغرفة الساخنة بالقالب

ما يموت الغرفة الساخنة? الصب الساخن يموت هو عملية يتم فيها دمج آلية الحقن في الفرن. يتم تزويد المعدن المنصهر باستمرار, التخلص من الحاجة إلى غرفة منفصلة. هذه الطريقة مناسبة للسبائك مع نقاط ذوبان منخفضة, مثل الزنك والمغنيسيوم.

غالبًا ما يتم استخدام صب الغرفة الساخنة في إنتاج أصغر, أجزاء معقدة, مثل الموصلات الإلكترونية, مكونات السيارات الصغيرة, والأجهزة المنزلية.

تفريغ يموت الصب

تمثل صب الفراغ هو تباين في عملية الصب التقليدية حيث يتم تطبيق فراغ خلال مرحلة الحقن. هذا يساعد على إزالة الغازات المحاصرة وتقليل المسامية في المسبوكات النهائية, مما أدى إلى تحسين الخصائص الميكانيكية.

يستخدم صب الفراغ على نطاق واسع في الصناعات حيث عالية الجودة, المسبوكات الخالية من العيوب حاسمة, مثل الفضاء, طبي, والهندسة الدقيقة.

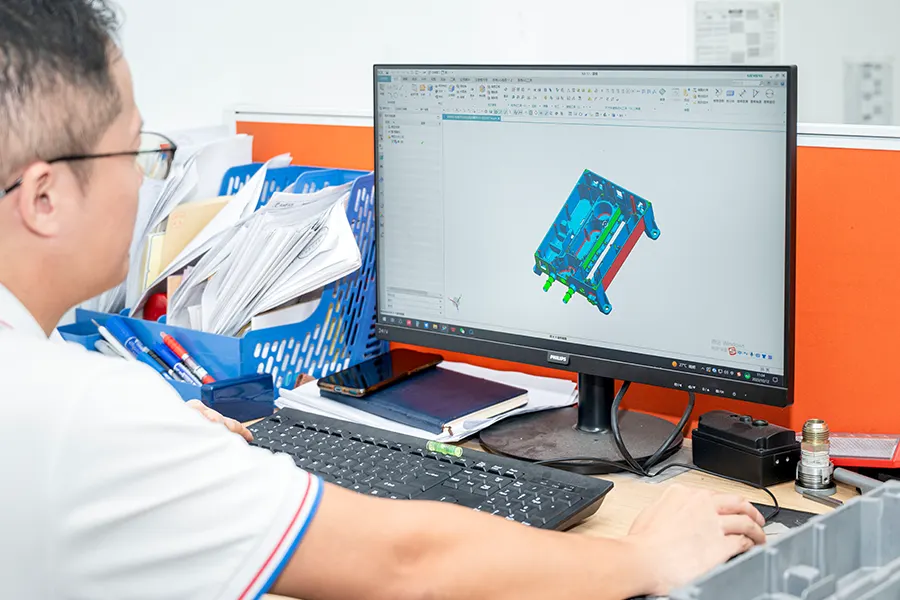

عملية القالب

خطوة #1: تصميم قوالب

الخطوة الأولى في عملية الصب هي تصميم وتصنيع القالب. يجب تصميم القالب لتحمل الضغط ودرجة الحرارة العالية مع الحفاظ على الشكل والأبعاد المطلوبة للجزء النهائي.

خطوة #2: تحضير الصب

بمجرد أن يصبح القالب جاهزا, يتم تسخينها إلى درجة الحرارة المطلوبة لضمان نقل الحرارة المناسب أثناء عملية الصب. يتم تطبيق أي عوامل أو طلاء ضرورية على القالب لمنع الالتصاق وتسهيل إزالة الجزء.

خطوة #3: حقن

يتم حقن المعدن المنصهر في تجويف القالب عند الضغط العالي باستخدام مكبس أو مكبس هيدروليكي. يساعد الضغط العالي على ملء القالب تمامًا ويضمن دقة الأبعاد الجيدة والتشطيب السطحي.

خطوة #4: التبريد والتصلب

بعد الحقن, يُسمح للمعادن المنصهرة بالتبريد والتوطيد داخل تجويف القالب. يختلف وقت التبريد اعتمادًا على المادة والهندسة الجزئية, لكن من الأهمية بمكان التحكم في معدل التبريد لمنع العيوب مثل الانكماش أو المسامية.

خطوة #5: ديمولدينغ / إزالة

بمجرد تعزز الجزء, يتم فتح القالب, ويتم إزالة الصب. يجب توخي الحذر لمنع أي ضرر للجزء أثناء التوضيح.

خطوة #6: التصنيع باستخدام الحاسب الآلي / المعالجة السطحية

في بعض الحالات, قد تكون هناك حاجة إلى عمليات تصنيع إضافية لتحقيق الشكل المطلوب, أبعاد, أو الانتهاء من السطح. يمكن القيام بذلك باستخدام التصنيع باستخدام الحاسب الآلي, حفر, التنصت, أو غيرها من تقنيات ما بعد المعالجة. العلاجات السطحية مثل الطلاء, تلوين, أو يمكن أيضًا تطبيق طلاء المسحوق لتعزيز مظهر ومقاومة التآكل للجزء.

يموت طلبات الصب عبر الصناعات

صناعة السيارات

يموت الصب يلعب دورًا حيويًا في صناعة السيارات من خلال توفير أجزاء خفيفة الوزن ولكن متينة مثل مكونات المحرك, علب النقل, ومكونات الجسم. يساعد على تحسين كفاءة استهلاك الوقود, تقليل الانبعاثات, وتعزيز أداء السيارة بشكل عام.

صناعة الطيران

في صناعة الطيران, يتم استخدام صب القالب لإنتاج مكونات حرجة تتطلب قوة عالية, دقة الأبعاد, وخصائص خفيفة الوزن. أجزاء مثل شفرات التوربينات, المكونات الهيكلية للطائرات, ويتم تصنيع علامات المحرك عادة من خلال عملية الصب.

صناعة الإلكترونيات والاتصالات السلكية واللاسلكية

يموت الصب على نطاق واسع في صناعة الإلكترونيات والاتصالات السلكية واللاسلكية لإنتاج مكونات مثل الموصلات, المساكن, والمشتتات الحرارية. تسمح العملية بتصميمات معقدة, تبديد حرارة ممتازة, وخصائص التدريع الكهرومغناطيسي.

السلع والأجهزة الاستهلاكية

تعتمد العديد من السلع والأجهزة الاستهلاكية على صب القالب لإنتاج مكونات مختلفة. من أجهزة المطبخ لأدوات الطاقة, يموت الصب يوفر المتانة, قوة, والأبعاد الدقيقة المطلوبة لهذه المنتجات.

قطاع الرعاية الطبية والصحية

يستخدم قطاع الرعاية الطبية والرعاية الصحية صب القالب لإنتاج الأدوات الجراحية, الأجهزة الطبية, ومكونات المعدات. يموت الصب يقدم الدقة اللازمة, النظافة, والتعقيم المطلوب في هذه الصناعة.

خاتمة

Die Casting هي عملية تصنيع متعددة الاستخدامات وتستخدم على نطاق واسع تسمح بإنتاج أجزاء معدنية معقدة وعالية الجودة. فهم أساسيات الموت, المواد المستخدمة, مختلف عمليات الصب, وتطبيقاتها عبر الصناعات ضرورية لأي شخص يشارك في مجال التصنيع أو الهندسة. من خلال الاستفادة من مزايا وقدرات الصب, يمكن للمصنعين إنتاج قطع غيار تلبي المتطلبات الصعبة لصناعات اليوم.

الأسئلة الشائعة

1. ما هو الفلاش في صب يموت?

يشير الفلاش في الصب إلى المواد الزائدة التي يتم الضغط عليها بين نصفي الموت أثناء عملية الصب, إنشاء نتوءات غير مرغوب فيها على سطح الصب.

2. ما هو الصب الذي يموت الجاذبية?

صب الجاذبية, أو صب القالب الدائم, هي عملية صب حيث يتم سكب المعدن المنصهر في قالب قابل لإعادة الاستخدام باستخدام الجاذبية للمساعدة في ملء تجويف القالب, مما أدى إلى صبفية عالية الجودة.

3. ما هو صب الألمنيوم?

صب موت الألومنيوم هو عملية تستخدم سبيكة الألومنيوم المنصهرة في تجويف القالب عند الضغط العالي لإنتاج صبعة دقيقة وخفيفة الوزن لمختلف الصناعات.

4. ما هو صب القالب?

صب القالب عبارة عن مصطلح واسع يشمل عمليات الصب التي تستخدم القوالب لتشكيل وتصلب المواد المنصهرة مثل المعدن أو البلاستيك في النموذج المطلوب.

5. ما هو يموت الصب المستخدم ل?

يتم استخدام صب الموت على نطاق واسع في الصناعات مثل السيارات, الفضاء الجوي, والإلكترونيات لإنتاج مكونات معدنية معقدة وعالية الجودة مع دقة أبعاد ممتازة بمعدل إنتاج سريع.

6. ما هي المعادن الأكثر شيوعًا المستخدمة في صب القالب?

المعادن الأكثر شيوعًا المستخدمة في صب القالب هي الألومنيوم, الزنك, والمغنيسيوم. توفر هذه المعادن خصائص ممتازة لعملية صب القالب, مثل قابلية التدفق الجيد, الموصلية الحرارية, ونسبة القوة إلى الوزن. المعادن الأخرى, بما في ذلك النحاس والنحاس, تستخدم أيضا في صب الموت, على الرغم من أنها أقل شيوعًا من الألمنيوم, الزنك, والمغنيسيوم.