يلعب قالب الصب دورًا مهمًا في عملية التصنيع لإنشاء أجزاء معدنية دقيقة. في هذه المقالة, سوف نتعمق في تعقيدات القالب الصب, لماذا هو مهم, الأنواع المختلفة من المواد الفولاذية المستخدمة لقوالب الصب القاتلة, عملية تصميم العفن, التحديات التي تواجه تصنيع القوالب, وكيفية اختيار الشركة المصنعة لعفن الصب الموثوقة.

ما هو قالب الصب يموت?

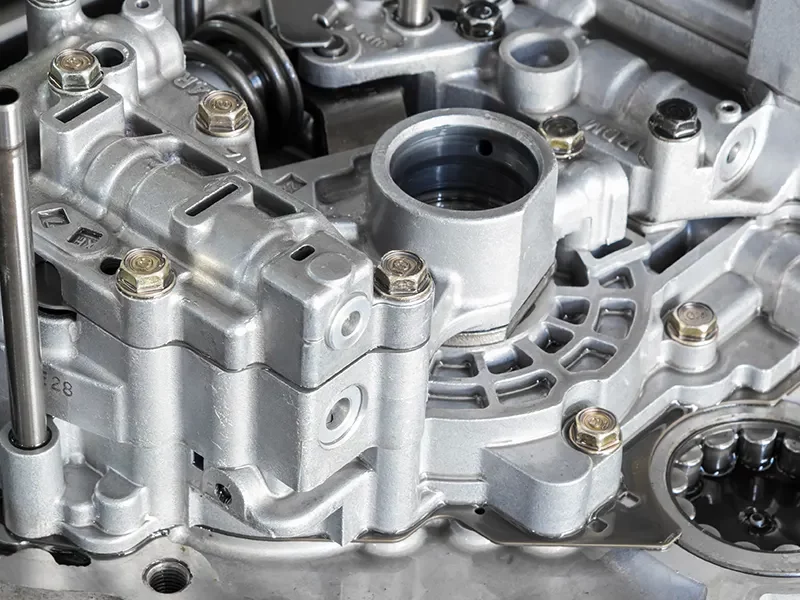

قالب الصب القالب هو قالب دائم يستخدم لتشكيل المعادن المنصهرة في تصميم أو شكل محدد. إنه مكون حاسم في عملية الصب يموت, لأنه يحدد النتيجة النهائية للجزء الذي يجري تصنيعه. عادة ما يكون القالب مصنوعًا من مواد فولاذية عالية الجودة لتحمل درجات الحرارة المرتفعة والضغط.

يموت القالب الصب يتكون من جزأين: التجويف, وهي الصورة السلبية للجزء الأخير, و النواة, الذي يشكل السمات الداخلية للجزء. تم تصميم القالب للسماح للمعادن المنصهرة بالتدفق إلى التجويف تحت الضغط العالي, توسيع, ثم يتم طرده كجزء نهائي.

لماذا العفن مهم للموت الصب?

القالب ضروري للحفاظ على دقة الأبعاد و الانتهاء من السطح من الجزء الأخير. كما يلعب دورًا مهمًا في ضمان السلامة الهيكلية للجزء. بدون قالب مصمم بشكل صحيح, لن تتمكن عملية صب القالب من إنتاج أجزاء بدقة وجودة مطلوبة.

مواد فولاذية عامة لقوالب الصب

الألومنيوم,الزنك والمغنيسيوم ثلاثة سبائك شائعة تستخدم ل يموت تصميم القالب.

يموت سبيكة الألومنيوم قالب القبلة

يعد الألومنيوم خيارًا شائعًا لقوالب الصب المميتة بسبب الموصلية الحرارية الممتازة وخصائص خفيفة الوزن. تعتبر قوالب الصب التي تموت من الألومنيوم مثالية لركضات الإنتاج عالية الحجم ويمكنها تحمل دورات متكررة من التدفئة والتبريد دون صافي أو تكسير.

سبيكة الزنك يموت القالب

تُستخدم سبائك الزنك بشكل شائع لقوالب الصب بسبب خصائص التدفق الفائقة والاستقرار الأبعاد العالية. قوالب الزنك متينة ومقاومة للتآكل, جعلها مثالية لإنتاج قطع الغيار بتصميمات معقدة وجدران رقيقة.

يموت سبيكة المغنيسيوم قالب القبلة

سبائك المغنيسيوم خفيفة الوزن ولديها نسبة ممتازة قوة إلى الوزن, جعلها مثالية للموت مواد القالب التي تتطلب قوة ومتانة عالية. يمكن لقوالب المغنيسيوم تحمل درجات الحرارة القصوى وتوفر الانتهاء من السطح الممتاز.

عملية تصميم القالب للموت صب

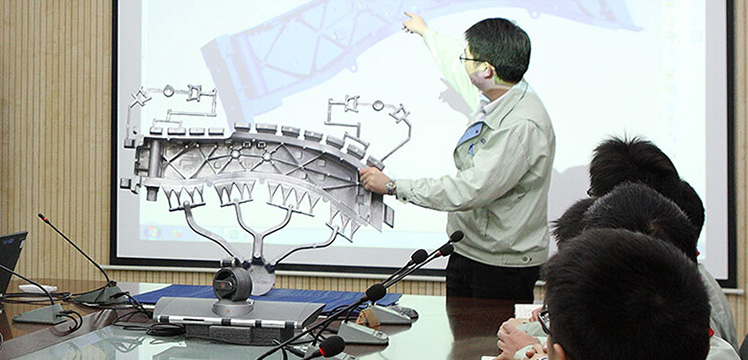

تعتبر عملية تصميم القالب لالتقاط الموت جانبًا مهمًا لعملية الصب الكلية, لأنه يؤثر بشكل مباشر على الجودة, كفاءة, وفعالية التكلفة لإنتاج قطع الغيار. فيما يلي نظرة عامة على عملية تصميم العفن النموذجية للموت الصب:

#1: تحديد متطلبات الجزء

ابدأ بفهم المتطلبات المحددة للجزء ليتم الموت, بما في ذلك الأبعاد, سمات, خصائص المواد, وحجم الإنتاج. ستساعد هذه المعلومات في توجيه عملية تصميم القالب وتأكد من أن القالب يفي بالمواصفات المطلوبة.

#2: اختيار المواد

اختر المادة المناسبة لقالب صب القالب بناءً على عوامل مثل الموصلية الحرارية, مقاومة التآكل, التمدد الحراري, والتكلفة. المواد الشائعة لقوالب الصب القالب تشمل الصلب الأداة, H13, و P20.

#3: إنشاء مفاهيم التصميم الأولية

بناءً على متطلبات الجزء واختيار المواد, تطوير مفاهيم التصميم الأولية للقالب. النظر في عوامل مثل موقع فراق موقع, تصميم نظام البوابات, وضع قناة التبريد, طرق الطرد, وخيارات تنفيس.

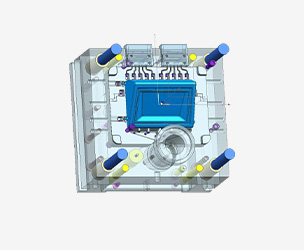

#4: نمذجة CAD

استخدم التصميم بمساعدة الكمبيوتر (كندي) برنامج لإنشاء نماذج ثلاثية الأبعاد مفصلة لمكونات القالب الصب, بما في ذلك التجويف, جوهر, قنوات التبريد, نظام القاذف, وغيرها من الميزات. يسمح نمذجة CAD بتمثيل دقيق ودقيق لتصميم العفن.

#5: تحليل وتحسين التصميم

إجراء عمليات المحاكاة والتحليل باستخدام برامج متخصصة لتقييم تصميم القالب لعوامل مثل الأداء الحراري, تدفق السوائل, الانكماش والصفحة الحربية, وخصائص ملء العفن. هذا يساعد على تحسين تصميم القالب لإنتاج الصب الفعال والفعال.

#6: اللمسات الأخيرة على تصميم القالب

بناءً على نتائج التحليل والتعليقات, صقل وإنهاء تصميم القالب لضمان تلبية جميع المتطلبات لجودة الجزء, كفاءة الإنتاج, وعفن طول العمر. انتبه إلى تفاصيل مثل مسودة زوايا, شرائح, الانتهاء من السطح, وميزات طرد الجزء.

#7: إنشاء رسومات مفصلة

إنشاء رسومات هندسية مفصلة ومواصفات لمكونات القالب الصب, بما في ذلك الأبعاد, التسامح, مواد, العلاجات السطحية, وتعليمات التجميع. هذه الرسومات بمثابة مخطط لتصنيع القالب.

#8: تصنيع القالب

نقل تصميم القالب النهائي إلى الشركة المصنعة للتصنيع. قد تتضمن عملية التصنيع تقنيات مختلفة مثل تصنيع CNC, EDM (تصحيح التفريغ الكهربائي), طحن, المعالجة الحرارية, وتلميع لإنشاء مكونات العفن.

#9: اختبار والتحقق من صحة القالب

بمجرد تصنيع القالب, إجراء الاختبار والتحقق من الصحة لضمان تلبية المواصفات المطلوبة وينتج أجزاء مصبوب عالية الجودة. اختبار القالب لعوامل مثل دقة الأبعاد جزء, الانتهاء من السطح, وقت الدورة, والأداء العام.

#10: صقل وصقل

بناءً على نتائج الاختبار والتعليقات, إجراء أي تعديلات أو تحسينات ضرورية لتصميم القالب لتحسين الأداء ومعالجة أي مشكلات. يعد التحسين التكراري أمرًا شائعًا في تحقيق أفضل النتائج في الإنتاج الصب.

#11: تنفيذ في الإنتاج

بمجرد التحقق من صحة القالب والموافقة عليها, دمجها في عملية إنتاج الصب للاستخدام المنتظم. راقب أداء القالب أثناء تشغيل الإنتاج وإجراء صيانة منتظمة لضمان طول العمر والموثوقية.

باتباع عملية تصميم القالب منظمة لالتقاط الموت, يمكن للمصنعين إنشاء قوالب عالية الجودة تلبي المتطلبات المحددة للأجزاء المراد إنتاجها, تحسين كفاءة الإنتاج, وضمان إنتاج الصب المتسق والموثوق.

التحديات في تصنيع القوالب الصب

يموت صب القالب يطرح عدة تحديات, مثل تحقيق التحمل الضيق, المسامية السيطرة, تقليل الفلاش, ومنع الصفوف الحربية.

السعي لا يهدأ لتحقيق التحمل الضيق

واحدة من أهم العقبات في تصميم قالب القالب هي السعي لا يهدأ لتحقيق التحمل الضيق. ضمان أن الأبعاد, زوايا, ويتم مواصفات الجزء النهائي مع أقصى درجات الدقة تتطلب الاهتمام الدقيق بالتفاصيل والخبرة الفنية. يمكن أن يؤدي أي انحراف عن التسامح المطلوب, تسليط الضوء على أهمية هذا التحدي في عملية التصنيع.

المسامية السيطرة

المسامية السيطرة هو تحد حيوي آخر يموت من مصنعي القوالب. تشير المسامية إلى وجود فراغات صغيرة أو ثقوب داخل مادة الجزء, التي يمكن أن تساوم سلامتها الهيكلية والجاذبية الجمالية. يتطلب منع المسامية فهمًا شاملاً لخصائص سبائك المعادن, معلمات الصب الأمثل, وتصميم العفن الفعال لتقليل خطر انحراف الهواء أثناء عملية الصب.

تقليل الفلاش, أو المواد الزائدة

تقليل الفلاش, أو المواد الزائدة التي تتشكل على طول خطوط فراق القالب, هو تحدٍ مستمر في تصنيع قوالب الصب. لا ينتقص فلاش فقط من النداء المرئي للجزء النهائي ولكن يمكن أن يؤثر أيضًا على أدائه الوظيفي. تنفيذ تصميمات العفن الدقيقة, الحفاظ على ظروف صب متسقة, وتوظيف تقنيات التشذيب المتقدمة هي استراتيجيات أساسية لمكافحة الفلاش وضمان إنتاج الأجزاء عالية الجودة.

منع parpage

يعد منع parpage تحديًا شائعًا آخر يموت مصنّعين لأفلام. يشير parpage إلى تشويه أو تشوه الجزء بسبب معدلات التبريد غير المستوية, الضغوط الداخلية, أو التناقضات المادية. تتطلب معالجة parpage نهجًا كليًا يتضمن تحسين تصميم نظام التبريد, التحكم في معلمات عملية الصب, واستخدام تقنيات تخفيف الإجهاد لتخفيف خطر التشويه في المنتج النهائي.

بيان دييكاست: جدير بالثقة يموت مصنع قالب الصب

عند اختيار الشركة المصنعة لقالب الصب, من الضروري النظر في تجربتهم, خبرة, القدرات, وتدابير مراقبة الجودة. ابحث عن الشركة المصنعة التي لديها سجل حافل في تقديم قوالب عالية الجودة في الوقت المحدد وفي حدود الميزانية.

مع تاريخ غني من التميز والخبرة في تصنيع قوالب الصب, بيان دييكاست حصل على سمعة رائعة لتقديم قوالب من الدرجة الأولى التي تلبي أعلى معايير الصناعة. في بيان دييكاست, الدقة ليست مجرد هدف بل مبدأ توجيهي في كل جانب من جوانب عملية تصنيع القوالب الخاصة بهم. فريقنا من الحرفيين الماهر, التأكد من أن كل جزء ينتج يفي بالمواصفات والمتطلبات الدقيقة لعملائها. يضمن الشراكة مع Bian Diecast عملية تصنيع سلسة وناجحة, تمهد الطريق لإنتاج الأجزاء عالية الجودة التي تلبي التوقعات وتتجاوز.

خاتمة

قالب القالب الصب هو عنصر حاسم في عملية الصب القالب, لعب دور حيوي في تشكيل الأجزاء المعدنية بدقة ودقة. فهم أهمية تصميم العفن, اختيار المواد, تدابير مراقبة الجودة, يعد التغلب على تحديات التصنيع ضروريًا لإنتاج قطع الغيار عالية الجودة. من خلال اختيار الشركة المصنعة لقالب الصب الموثوقة والمتمرسة, يمكن للشركات ضمان نجاح عمليات الصب الخاصة بهم.