Esta guía técnica proporciona los datos necesarios para obtener y fabricar piezas ADC12 correctamente.. Examinaremos la composición química elemento por elemento., Explicando cómo los niveles de silicio y cobre afectan el rendimiento.. También cubriremos los parámetros críticos del proceso para ADC de alta presión. 12 fundición a presión, Defectos comunes y cómo prevenirlos., y los controles de calidad esenciales necesarios para garantizar que cada componente cumpla con las especificaciones de ingeniería..

¿Qué es la aleación de aluminio ADC12??

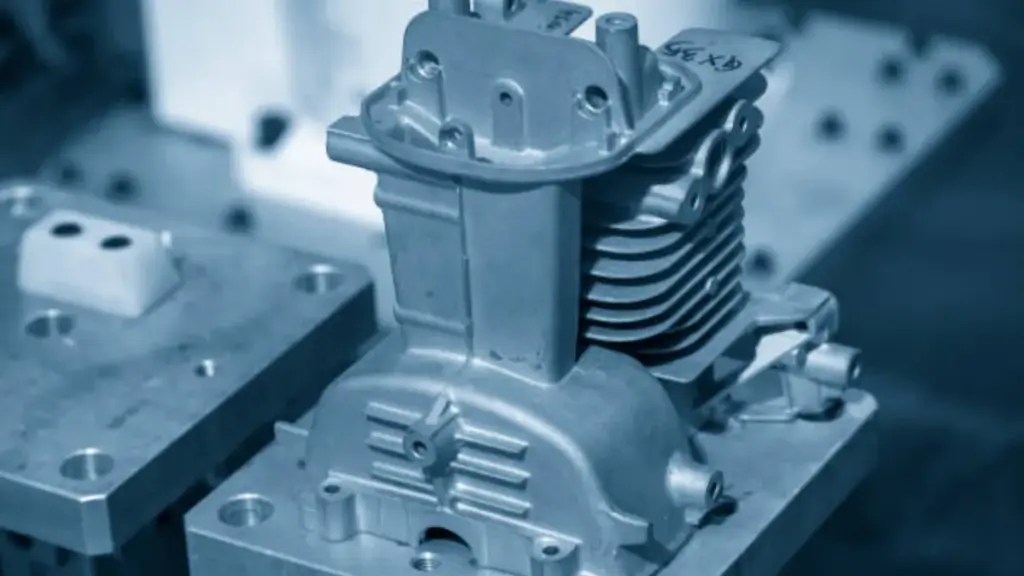

ADC12 es la aleación estándar de la industria para fundición a presión a alta presión., diseñado para producir complejos, Componentes de paredes delgadas con excelentes propiedades mecánicas y estabilidad dimensional a escala..

ADC12 es un material caballo de batalla en fundición a alta presión, valorado por su equilibrio entre rendimiento y capacidad de fabricación. Es un estándar industrial japonés (ÉL) aleación, Reconocido mundialmente con equivalentes como A383 en los Estados Unidos y YL113 en China.. Esta consistencia garantiza propiedades de materiales confiables para las cadenas de suministro globales.. La aleación fue formulada específicamente para fundir piezas complejas con paredes delgadas., donde el metal fundido debe fluir rápida y uniformemente hacia cavidades complejas del molde con defectos mínimos.

Composición química y estándares de materiales.

El rendimiento del material ADC12 se basa en su composición Al-Si-Cu. Los dos elementos de aleación principales son el silicio. (Y), en 9.6-12.0%, que proporciona una excelente fluidez para el llenado del molde y reduce la contracción durante la solidificación. Cobre (Cu), en 1.5-3.5%, se agrega para aumentar la resistencia a la tracción, dureza, y maquinabilidad, Reforzar la estructura interna del material.. Otros elementos como el hierro se controlan para reducir el pegado del troquel., un factor crítico en la producción automatizada de gran volumen.

Propiedades mecánicas y térmicas

ADC12 ofrece una sólida combinación de propiedades físicas que lo hacen adecuado para aplicaciones exigentes. Su baja densidad crea piezas ligeras sin sacrificar la resistencia., mientras que su rendimiento térmico es ideal para componentes que necesitan gestionar el calor. Las métricas clave de rendimiento son consistentes y están bien documentadas para las especificaciones de ingeniería..

- Conductividad térmica: Aproximadamente 96 W/m · k, permitiendo una disipación de calor efectiva para gabinetes de electrónica e iluminación.

- Densidad: Alrededor 2.74 g/cm³, permitiendo la producción de piezas fuertes que pesan aproximadamente un tercio del acero.

- Resistencia a la tracción: Va desde 230-280 MPa en estado fundido, proporcionando un rendimiento robusto para componentes estructurales y mecánicos.

- Dureza: Un índice de dureza Brinell de 75-100 media pensión, indicando buena resistencia al desgaste para piezas funcionales.

Composición química del ADC12 & Cómo cada elemento afecta el rendimiento

El equilibrio preciso de los elementos de aleación en ADC12 dicta directamente su fluidez de fundición., resistencia mecánica, e integridad de la pieza final para aplicaciones de fundición a presión a alta presión.

Silicio (Y): La base para la fluidez y la capacidad de llenado

Con una composición de 9.6% a 12.0%, El silicio es el elemento de aleación principal que le da al ADC12 su alta fluidez característica.. Esta característica es crítica para la fundición a alta presión., permitiendo que la aleación fundida llene rápidamente moldes complejos con paredes delgadas y geometrías intrincadas. El silicio también reduce significativamente la contracción por solidificación y el riesgo de agrietamiento en caliente.. Esto conduce a componentes dimensionalmente estables con defectos de fundición mínimos., reduciendo la necesidad de un extenso posmecanizado.

Cobre (Cu): Mejora de la resistencia mecánica y la maquinabilidad

Cobre, presente en 1.5% a 3.5%, Mejora directamente las propiedades mecánicas de las piezas ADC12.. Forma el Al₂Cu (aluminuro) Fase intermetálica dentro de la matriz de la aleación., que refuerza la estructura del material. Este refuerzo aumenta tanto la resistencia a la tracción como la dureza., hacer que el componente final sea adecuado para aplicaciones de carga. El cobre también contribuye a una mejor maquinabilidad durante las operaciones de acabado..

Magnesio (magnesio): Clave para la dureza y la respuesta al tratamiento térmico

Aunque se limita a 0.3% o menos, El magnesio juega un papel crucial en el fortalecimiento de la aleación mediante tratamiento térmico.. Su presencia permite que las piezas fundidas ADC12 se sometan a procesos de envejecimiento T5., que precipita las fases de refuerzo y aumenta significativamente la dureza del material y el límite elástico. Esto permite a los fabricantes adaptar las propiedades mecánicas finales de la pieza a requisitos de rendimiento específicos sin alterar el proceso de fundición en sí..

Hierro (fe): Prevenir que el troquel se pegue durante la fundición

El hierro se mantiene intencionalmente a un nivel de 0.9% o menos para cumplir una función de fabricación vital: evita que el aluminio fundido se suelde, o pegado, a la superficie del troquel de acero. Esto reduce la fricción durante la expulsión de la pieza., permitiendo ciclos de producción más rápidos y consistentes. Minimizando el pegado del troquel, El hierro ayuda a proteger las herramientas contra daños y extiende su vida operativa en entornos de producción de alto volumen..

Zinc (zinc): Un contribuyente a la moldeabilidad general

Zinc, circunscrito a 1.0% o menos, Actúa como un elemento de soporte que refina la moldeabilidad general de la aleación.. Funciona junto con el silicio para mejorar la forma en que el metal fundido llena la cavidad del molde.. Esta contribución ayuda a producir piezas fundidas sólidas y libres de defectos internos como la porosidad., Garantizar una calidad constante de las piezas en grandes tiradas de producción en procesos de alta presión..

IATF 16949 Fundición a presión de precisión certificada

Cómo pedir piezas de fundición a presión ADC12 personalizadas

Un proceso de adquisición estructurado garantiza que sus componentes personalizados cumplan con especificaciones técnicas precisas y, al mismo tiempo, aprovecha una huella de fabricación global para lograr costos y eficiencia en la cadena de suministro..

Paso 1: Envío de archivos de diseño y especificaciones técnicas

El proceso comienza con un paquete técnico completo para garantizar una cotización precisa y una revisión de viabilidad.. Requerimos tanto modelos CAD 3D como dibujos de ingeniería 2D para capturar el alcance completo de su diseño., prestar mucha atención a las dimensiones y tolerancias críticas para la calidad. Antes de intercambiar archivos, ejecutamos un acuerdo de confidencialidad (Acuerdo de confidencialidad) para proteger su propiedad intelectual. Todos los materiales deben cumplir con los estándares internacionales., así que especifique si sus componentes ADC12 deben cumplir con ASTM, EN, o estándares JIS para garantizar la coherencia del material en nuestras instalaciones globales.

- 3D Modelos CAD: Proporcionar archivos en formato STEP o IGS.

- 2D Dibujos de ingeniería: Detallar todas las tolerancias críticas, trapos, y notas de acabado superficial.

- Acabado y Montaje: Definir todos los requisitos secundarios., como recubrimiento en polvo, anodizado, o cualquier operación de subconjunto necesaria.

- Estándares de materiales: Confirmar el cumplimiento con ASTM, EN, o JIS para aleación ADC12.

Paso 2: Fabricación de herramientas y aprobación del primer artículo.

Una vez finalizado el diseño, Fabricamos el molde de fundición a presión de alta presión en nuestra central R.&Centro D en China, un proceso que normalmente toma 25-35 días. Después de completar el mecanizado, realizamos una orden de prueba de 500 a 1,000 piezas para validación inicial. Recibirá una inspección completa del primer artículo. (FAI) informe con estas muestras iniciales. Este informe incluye datos dimensionales de CMM en comparación con sus dibujos 2D., Certificados de materiales que confirman la composición de la aleación., y resultados de pruebas de rendimiento como detección de defectos por rayos X y comprobaciones de estanqueidad. La producción en masa solo comienza después de que usted proporcione la aprobación total de los primeros artículos..

Paso 3: Seleccionar una base de producción y organizar la logística

Nuestro diseño de fabricación global le permite elegir la base de producción que mejor se adapte a su estrategia de cadena de suministro.. Puede seleccionar entre nuestras instalaciones en China, México, o Vietnam para equilibrar los aranceles, costos de envío, y velocidad de entrega. Para producción con ventajas arancelarias en Vietnam o México, una cantidad mínima de pedido de 3,000 Se recomiendan unidades para amortizar efectivamente los costos operativos transfronterizos.. Después de la aprobación de la muestra, la producción en masa toma 4-6 semanas. Luego, todas las piezas se empaquetan en materiales de calidad industrial., Embalaje resistente a los golpes diseñado para soportar transporte marítimo de larga distancia y garantizar que sus componentes lleguen de forma segura a su destino final..

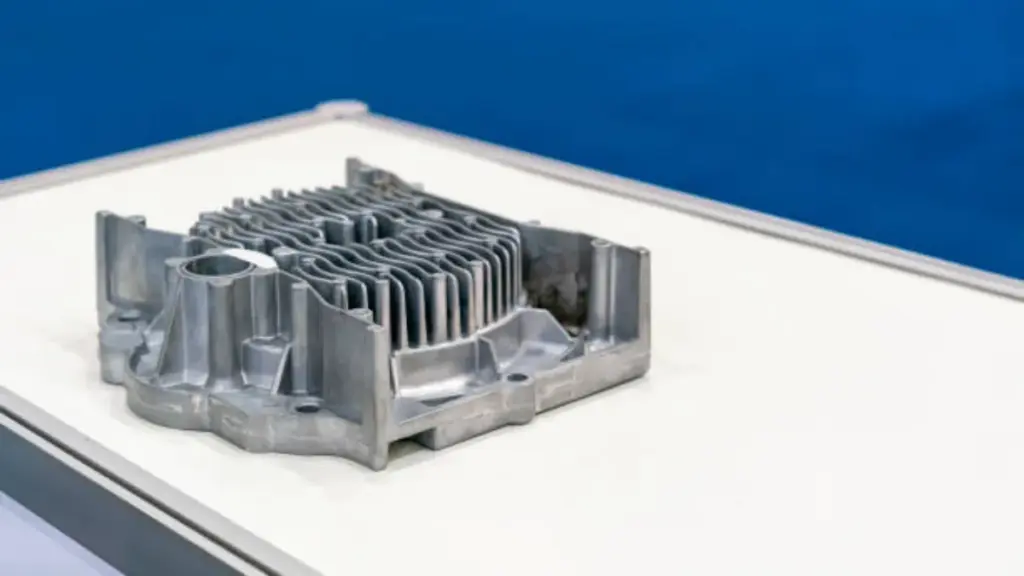

Por qué ADC12 es ideal para fundición a presión a alta presión

La composición de aleación de ADC12 ofrece una fluidez excepcional para piezas complejas y la durabilidad necesaria para la fabricación de gran volumen., convirtiéndolo en el estándar de la industria para la fundición a presión de precisión..

ADC12 no es la opción predeterminada para la fundición a alta presión por accidente. Su composición química está diseñada específicamente para resolver los desafíos principales de producir intrincados, componentes de paredes delgadas a escala. La aleación proporciona un equilibrio confiable de moldeabilidad., rendimiento mecánico, y eficiencia económica que pocos otros materiales pueden igualar.

Alta fluidez para geometrías complejas y paredes delgadas

La principal ventaja del ADC12 son sus excepcionales características de flujo en estado fundido.. Esto se debe directamente a su alto contenido de silicio., lo que permite que la aleación llene rápidamente cada detalle de un molde complejo antes de solidificarse. Esta propiedad es crítica para piezas con esquinas afiladas., finos detalles, y paredes tan delgadas como 0.5 milímetros. El bajo rango de fusión del material y su mínima contracción garantizan que la pieza final sea dimensionalmente precisa y esté libre de defectos comunes de fundición, como grietas o cierres en frío..

- Alto contenido de silicio (9.6-12.0%): Garantiza que la aleación fundida llene fácilmente las características intrincadas del molde..

- Rango de fusión bajo (549-577°C): Soporta ciclos rápidos de inyección y solidificación., aumentar la velocidad de producción.

- Factor de contracción mínimo (1.005): Reduce el riesgo de porosidad y mejora la precisión dimensional final..

Resistencia mecánica y conductividad térmica equilibradas

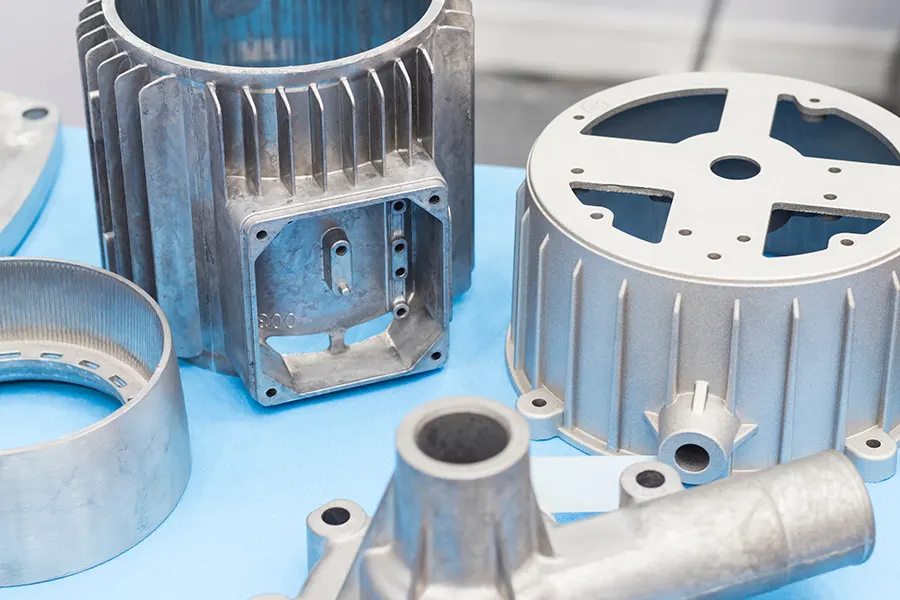

Si bien la castabilidad es crucial, El componente final también debe cumplir con los requisitos funcionales.. ADC12 proporciona una alta relación resistencia-peso, haciéndolo adecuado para piezas estructurales ligeras en aplicaciones industriales y de automoción.. Su excelente conductividad térmica es esencial para componentes que deben disipar el calor., como cajas electrónicas, carcasas de motor, y accesorios de iluminación LED. La adición de cobre mejora tanto la dureza del material como su maquinabilidad., simplificar operaciones secundarias como perforación y roscado.

- Conductividad térmica (96 W/m · k): Permite una disipación efectiva del calor en carcasas y componentes del tren motriz..

- Contenido de cobre (1.5-3.5%): Refuerza la matriz de aleación para mejorar la resistencia., dureza, y maquinabilidad.

- Resistencia a la tracción como fundición (230-280 MPa): Proporciona un rendimiento sólido para aplicaciones de carga desde el primer momento.

Optimizado para producción de alto volumen y durabilidad

ADC12 está diseñado para las demandas de la producción en masa.. Su formulación incluye elementos como el hierro que reducen el pegado del troquel., lo que prolonga la vida útil de la herramienta y minimiza el tiempo de inactividad. La buena maquinabilidad y propiedades de desmoldeo de la aleación reducen el tiempo y el costo asociados con el posprocesamiento.. Además, Su resistencia inherente a la corrosión y la oxidación significa que las piezas mantienen su integridad y apariencia durante una larga vida útil., incluso sin tratamientos superficiales extensos. Esta combinación de factores la convierte en una opción altamente rentable y confiable para grandes tiradas de fabricación..

- Excelente maquinabilidad: Reduce costos y simplifica las operaciones de acabado secundario..

- Resistencia a la corrosión natural: El alto contenido de aluminio y silicio prolonga la vida útil de la pieza acabada..

- Material rentable: Proporciona una solución confiable y económica para la fabricación a gran escala..

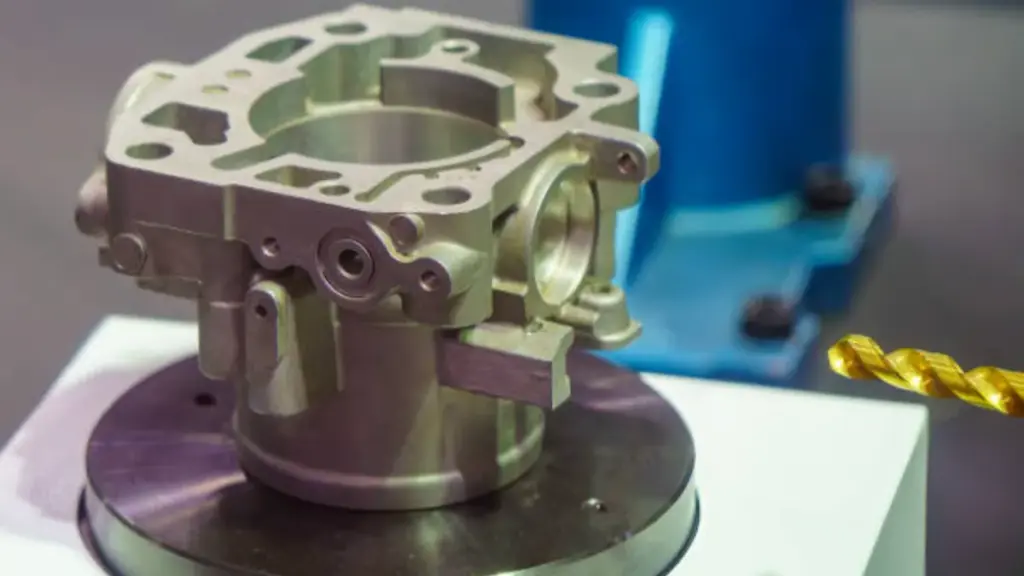

Parámetros críticos del proceso de fundición a presión para ADC12

Controlar la inyección, térmico, y los parámetros de expulsión basados en las propiedades específicas del material de ADC12 es la única forma de lograr repetibilidad, producción sin defectos de componentes complejos.

Controlar la inyección, térmico, y los parámetros de expulsión basados en las propiedades específicas del material de ADC12 es la única forma de lograr repetibilidad, producción sin defectos de componentes complejos.

Descripción general de los parámetros clave del proceso

| Etapa del proceso | Parámetro | Típico / rango recomendado | Por qué es importante (impacto de calidad) |

|---|---|---|---|

| preparación derretida | Torrencial / temperatura de fusión | 600–650°C | demasiado bajo: mal funcionamiento/cierre en frío; demasiado alto: Mayor acumulación de gas/riesgo de porosidad y erosión del troquel.. |

| Acondicionamiento del molde | Morir (moho) temperatura de precalentamiento | 200–250°C | Estabiliza el llenado y la solidificación.; Ayuda a reducir el choque térmico y la tendencia al agrietamiento.. |

| Inyección | Velocidad de inyección (tiro rápido) | 2–5 m/s | Una velocidad más alta mejora el relleno de paredes delgadas; La turbulencia excesiva puede aumentar el atrapamiento de aire.. |

| Inyección | Presión de inyección | 70–100MPa | Soporta llenado completo y definición de características; demasiado alto puede aumentar el riesgo de inflamación si la configuración del troquel/máquina es débil. |

| Solidificación | Tasa de enfriamiento | 10–20°C/s | Controla el tamaño y la fuerza del grano.; Un enfriamiento demasiado agresivo puede aumentar el riesgo de estrés térmico en algunas geometrías.. |

| control dimensional | factor de contracción (referencia de diseño) | ≈ 1.005 | Ayuda a establecer el escalado de cavidades y la estrategia de tolerancia para dimensiones repetibles.. |

Optimización de la composición con alto contenido de silicio de ADC12

El alto contenido de silicio del ADC12 (9.6-12.0%) proporciona una fluidez excepcional, Requiere un control térmico preciso para evitar la solidificación prematura.. Mantenemos la temperatura de fusión justo por encima del punto de liquidus de la aleación de 577 °C para garantizar un flujo constante sin degradación del material.. La alta conductividad térmica de la aleación de 96 W/m·K permite un diseño eficiente del canal de enfriamiento del troquel que acorta los tiempos de ciclo y al mismo tiempo garantiza una solidificación completa..

Puntos de control críticos para la prevención de defectos

Las velocidades de la compuerta están configuradas para crear un flujo laminar., Minimizar el atrapamiento de aire y la porosidad del gas que comprometen la integridad estructural.. El tiempo de enfriamiento se calibra según la sección más gruesa de la pieza para evitar defectos internos como desgarros en caliente.. El bajo factor de contracción del ADC12 y las propiedades inherentes de desmoldeo permiten una fuerza de expulsión controlada que evita la distorsión de la pieza., marcas de superficie, o daño.

Aplicaciones industriales

La fundición a presión de precisión produce componentes esenciales que cumplen con los rigurosos requisitos estructurales., térmico, y exigencias de calidad de la automoción moderna, telecomunicaciones, y sectores de automatización industrial.

Vehículos de automoción y nuevas energías (NEVADA) Componentes

Fabricamos carcasas de tren motriz y piezas estructurales clave para vehículos de nueva energía. (NEVADA) sistemas trieléctricos. Mediante el uso de aleaciones de aluminio ligeras como ADC12 y A380, y magnesio AZ91D, Ayudamos a reducir el peso total del vehículo para mejorar la autonomía y la eficiencia.. Este enfoque ofrece una alta relación resistencia-peso, fundamental para el diseño automotriz moderno..

Nuestra red de producción global, con instalaciones en China, México, y Vietnam, opera bajo un sistema unificado IATF 16949 sistema de calidad. Esto asegura una consistencia, Resultados de calidad automotriz independientemente de la ubicación de fabricación.. La integridad de cada componente se verifica mediante pruebas rigurosas., incluyendo detección de defectos por rayos X para la solidez interna e inspección CMM para una precisión dimensional total.

5G Cajas de redes y telecomunicaciones

Nuestras carcasas fundidas para estaciones base y hardware de red 5G están diseñadas para realizar múltiples funciones críticas.. Proporcionan blindaje EMI de alto rendimiento para proteger los componentes internos sensibles de la interferencia de la señal.. También los diseñamos para una gestión térmica superior., aprovechando la excelente conductividad térmica del aluminio ADC12 (96 W/m · k) para disipar eficientemente el calor de los dispositivos electrónicos de alta potencia.

Para implementación en exteriores a largo plazo, Utilizamos aleaciones resistentes a la corrosión y verificamos la durabilidad con pruebas estandarizadas de niebla salina.. El proceso de fundición a alta presión nos permite producir las geometrías complejas y de paredes delgadas necesarias para aplicaciones avanzadas., hardware 5G con limitaciones de espacio, asegurando rendimiento y un tamaño compacto.

Opciones de tratamiento de superficies & Control de calidad para piezas ADC12

Un enfoque unificado para el acabado de superficies y el control de calidad garantiza que las piezas ADC12 cumplan estrictas funciones., cosmético, y estándares regulatorios en las cadenas de suministro globales.

Procesos de Acabado Funcional y Cosmético

Los tratamientos de superficie posteriores a la fundición son fundamentales para mejorar el rendimiento y la apariencia de los componentes ADC12.. El alto contenido de silicio (9.6-12.0%) de ADC12 presenta desafíos únicos, particularmente para anodizar, lo que puede resultar en un color más oscuro, acabado menos uniforme. Para aplicaciones que exigen color uniforme y protección superior, Se emplean estrategias alternativas o de múltiples etapas.. Nuestras instalaciones en China, México, y Vietnam ofrecen un conjunto completo de opciones de acabado para cumplir con los requisitos específicos del proyecto..

- Recubrimiento en polvo: Proporciona un duradero, Superficie resistente a la corrosión ideal para componentes utilizados en entornos hostiles., como carrocerías de automóviles y recintos de comunicación 5G para exteriores.

- Anodizado: La anodización con ácido sulfúrico tipo II mejora la dureza de la superficie y la resistencia al desgaste.. Si bien es efectivo, requiere un control preciso del proceso para gestionar los efectos estéticos del alto contenido de silicio del ADC12.

- pintura mojada: Ofrece una combinación de colores precisa y acabados cosméticos de alta calidad., esencial para la electrónica de consumo y los equipos industriales de marca.

- Pasivación: Un tratamiento químico que mejora la resistencia a la corrosión formando una capa protectora de óxido., todo ello manteniendo la apariencia metálica original del material..

Verificación de integridad dimensional y de materiales

Verificar la integridad de las piezas va más allá de las comprobaciones a nivel de superficie. Utilizamos una combinación de pruebas no destructivas y metrología para garantizar que cada componente cumpla con el modelo CAD y las especificaciones de rendimiento.. Esto es especialmente crítico para piezas de seguridad de automóviles y carcasas electrónicas selladas donde los defectos internos o la desviación dimensional pueden provocar fallas en el campo..

- MMC (Máquina de medición de coordenadas) Inspección: Garantiza una precisión dimensional total frente a los datos CAD originales., verificar tolerancias críticas, Dios&T llamadas, y posiciones destacadas.

- Detección de defectos por rayos X: Identifica y cuantifica defectos internos como porosidad y contracción que son invisibles a simple vista.. Este método no destructivo es una práctica estándar para componentes de alta confiabilidad..

- Prueba de niebla salina: Valida la resistencia a la corrosión de piezas terminadas simulando el envejecimiento acelerado en un ambiente salino., asegurando durabilidad a largo plazo.

- Pruebas de estanqueidad: Confirma la integridad del sello de los componentes diseñados para gabinetes., una prueba obligatoria para la electrónica, Sistemas de baterías NEV, y carcasas de iluminación exterior.

Sistemas de calidad globales y protocolos de cumplimiento

La coherencia es la base de nuestro modelo de fabricación global. un solo, El sistema unificado de gestión de calidad rige nuestras operaciones en China., México, y Vietnam. Esto garantiza que una pieza producida en cualquiera de nuestras instalaciones cumpla exactamente con los mismos estándares de composición de materiales., precisión dimensional, y rendimiento. Nos adherimos estrictamente a los estándares internacionales de materiales., incluyendo ASTM, EN, y JIS, proporcionando consistencia del material verificable. Cumplimiento total de las normas medioambientales y de seguridad como RoHS y se mantiene REACH para garantizar el acceso al mercado y la responsabilidad corporativa. Nuestra IATF 16949 La certificación confirma que nuestros procesos cumplen con las estrictas demandas de la cadena de suministro automotriz., Un estándar de calidad que aplicamos a todos los proyectos..

Conclusión

La aleación de aluminio ADC12 proporciona una combinación equilibrada de excelente moldeabilidad, resistencia mecánica, y conductividad térmica. Esto lo convierte en un material confiable y rentable para componentes complejos en la industria automotriz., electrónica, y sectores industriales. Comprender sus propiedades específicas y sus requisitos de procesamiento es clave para garantizar una calidad y un rendimiento constantes en la producción en masa..

Si su proyecto requiere piezas ADC12 de precisión, Nuestro equipo de ingeniería puede revisar su diseño para determinar la capacidad de fabricación y garantizar que cumpla con sus objetivos de rendimiento.. Contáctenos para discutir sus necesidades de componentes y conocer cómo nuestra producción global se basa en China., México, y Vietnam puede optimizar su cadena de suministro.

Preguntas frecuentes

¿Cuál es el equivalente de ADC12??

ADC12 es un estándar japonés de aleación de fundición a presión de aluminio.. Sus equivalentes internacionales directos son la aleación estadounidense A383 y la china YL113..

¿El ADC12 es bueno para anodizar??

Por su alto contenido en silicio (9.6-12.0%), El ADC12 generalmente no se considera ideal para anodizado decorativo., ya que esto puede resultar en un resultado no uniforme, acabado gris. Sin embargo, la aleación posee naturalmente una excelente resistencia a la corrosión y oxidación, lo que puede reducir la necesidad de tratamientos superficiales en muchas aplicaciones.

¿Cuáles son las propiedades mecánicas del ADC12??

En su estado original, ADC12 exhibe una resistencia a la tracción de 230-280 MPa, un límite elástico de 140-170 MPa, un alargamiento de 1.0-3.0%, y una dureza Brinell de 75-100 media pensión. La aleación mantiene su rendimiento mecánico a altas y bajas temperaturas..

¿El ADC12 es resistente a la corrosión??

Sí, ADC12 tiene alta resistencia a la corrosión. Su composición, particularmente el alto contenido de aluminio y silicio, Proporciona una excelente protección contra la corrosión y la oxidación., lo que ayuda a prolongar la vida útil del producto.

¿Por qué se agrega silicio al ADC12??

El silicio es el elemento de aleación clave en ADC12, añadido para mejorar su moldeabilidad. El alto contenido de silicio (9.6-12.0%) mejora significativamente la fluidez de la aleación, permitiendo que el metal fundido llene fácilmente moldes complejos y de paredes delgadas. También sirve para reducir la contracción durante la solidificación..