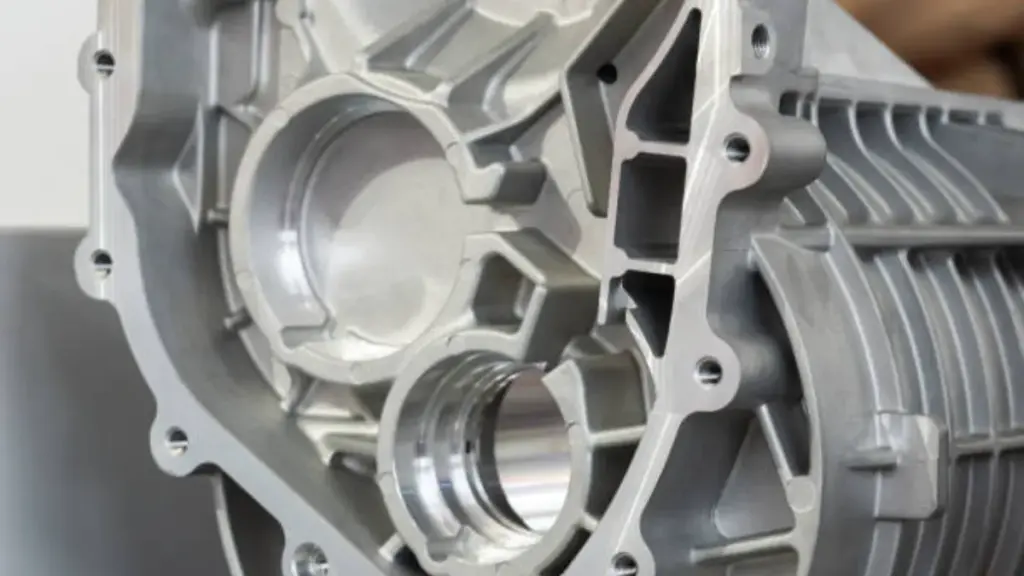

Esta guía examina las causas fundamentales de las fallas de producción., distinguiendo entre gases porosidad que requieren asistencia de vacío y porosidad de contracción resuelta mediante gestión térmica. Analizamos controles de procesos específicos, como mantener la temperatura del troquel entre 180 y 280 °C, y detalle cómo aplicar el método de resolución de problemas 8D para cumplir con la rigurosa IATF 16949 estándares.

El costo de los defectos en la cadena de suministro automotriz

Los defectos en la fundición a presión de automóviles provocan enormes pérdidas financieras, con tasas de chatarra convencionales que alcanzan entre el 20% y el 40%. Este 'costo de la mala calidad'’ desperdicia tiempo y energía de impresión que requieren mucho capital y al mismo tiempo corre el riesgo de fallas críticas para la seguridad, hacer del control de defectos una palanca clave para la protección de márgenes en un $76 mercado de billones.

Impacto financiero de las tasas de chatarra y la mala calidad

Las tasas de desechos de fundición a presión de automóviles alcanzan con frecuencia entre el 20% y el 40% en líneas de alta presión convencionales., Inflar directamente el costo de la mala calidad. (CoPQ). Con el mercado de fundición a presión para automóviles valorado en aproximadamente USD 76.28 mil millones en 2025, Estas tasas de defectos exponen a pérdidas anuales entre 15.000 y 30.000 millones de dólares del valor de la producción.. Las pérdidas van más allá del desperdicio de materias primas; Cada disparo rechazado consume factores de costos específicos, como el costo total de la aleación. (California) y costo de procesamiento de fundición a presión (Centros para el Control y la Prevención de Enfermedades) sin generar ingresos, multiplicar efectivamente el daño financiero por defecto.

Costos ocultos: Capacidad de la máquina, Energía, y responsabilidad aguas abajo

Los defectos desperdician recursos intensivos en capital, como horas de máquina en prensas de 9.000 toneladas y altos insumos de energía, reduciendo efectivamente la capacidad general de la planta. Los defectos internos en estructuras de vehículos eléctricos críticos para la seguridad impiden procesos de valor agregado como el tratamiento térmico T6 y la soldadura láser, limitando la realización potencial de precios hasta 30% por kilogramo. Además, La porosidad no controlada y los cierres en frío aumentan los riesgos posteriores., lo que genera reclamaciones de garantía y costosos bucles de retrabajo necesarios para cumplir con estrictos estándares de seguridad OEM.

Identificación de la porosidad del gas frente a. Porosidad de contracción

| Característica | Porosidad de los gases | Porosidad de contracción |

|---|---|---|

| Morfología | Liso, esférico, huecos redondeados | Bruto, dentado, cavidades angulares |

| Textura interna | Sin rasgos distintivos, superficie limpia | Ramificado (parecido a un árbol) estructura visible |

| Ubicación principal | Regiones superiores, caminos de flujo, cerca de la superficie | Secciones gruesas, puntos calientes termales |

| Firma de rayos X | Discreto, puntos oscuros aislados | Irregular, filamentoso, redes interconectadas |

Diferencias morfológicas y textura superficial.

La distinción entre defectos de gas y de contracción comienza con un examen minucioso de la forma y la textura.. La porosidad del gas se vuelve suave., esférico, o huecos redondeados porque la presión interna del gas da forma a la cavidad uniformemente contra el metal solidificado. Estos huecos suelen presentar superficies internas sin rasgos distintivos.. A diferencia de, la porosidad de contracción se muestra áspera, dentado, y formas angulares. La superficie interna de un vacío de contracción a menudo revela una estructura dendrítica. “parecido a un árbol” estructura, que el análisis metalográfico confirma como un signo de alimentación insuficiente de metal durante el cambio de fase de líquido a sólido.

La distribución de estos vacíos también proporciona señales visuales críticas.. Los poros de gas generalmente aparecen como muchos pequeños, agujeros aislados dispersos cerca de la superficie o atrapados dentro de la pared. La contracción a menudo forma, Zonas esponjosas o tuberías interconectadas que siguen el centro térmico de la pieza.. un limpio, superficie lisa bajo aumento indica orígenes de gas, mientras que las dendritas expuestas indican un déficit de alimentación.

Patrones de ubicación y correlación de causa raíz

La ubicación del defecto dentro de la fundición se vincula directamente con el origen del proceso.. Los defectos de gas frecuentemente se concentran en las regiones superiores de la matriz o a lo largo de trayectorias de flujo turbulento donde el aire, hidrógeno, o los vapores del lubricante del troquel quedan atrapados durante la inyección a alta velocidad. Estos gases atrapados no pueden escapar antes de que la piel metálica se solidifique.. En cambio, Los defectos de contracción se localizan en puntos calientes térmicos., secciones gruesas, y las últimas zonas en solidificarse donde la contracción del volumen excede la alimentación de metal disponible desde el sistema de galleta o canal..

La identificación correcta dicta la solución de ingeniería específica requerida. La fundición a presión asistida por vacío apunta a la porosidad del gas evacuando el aire antes de la inyección., que puede mejorar la resistencia a la tracción en aproximadamente 15% y reducir significativamente las tasas de desperdicio. Porosidad de contracción, sin embargo, exige soluciones de gestión térmica como la optimización de puertas, ajustes del elevador, o enfriamiento específico para garantizar una alimentación continua. Radiografía (radiografía) valida el diagnóstico revelando la conectividad: El gas aparece como puntos oscuros discretos., mientras que la contracción se muestra como irregular, redes filamentosas.

Cómo gestionar los cierres en frío y los errores de funcionamiento

| Parámetro | Rango óptimo | Consecuencia del defecto |

|---|---|---|

| Velocidad de la puerta | 25–45 m/s | Baja velocidad (<20 EM) causa enfriamiento; alta velocidad (>50 EM) atrapa el aire. |

| Temperatura de la superficie del troquel | 180–280°C | Los puntos fríos congelan los frentes de flujo; El calor excesivo causa soldadura.. |

| Derretir sobrecalentamiento | 50–100°C > líquido | Altas temperaturas (>730°C) inducir porosidad del gas; Las bajas temperaturas provocan que se cierre.. |

| Tiempo de llenado | 20–80 ms | El llenado retrasado evita la fusión de las corrientes de metal que se encuentran. |

Mecánica Térmica: Por qué los frentes metálicos no se fusionan

Los cierres en frío se forman cuando dos corrientes de metal se encuentran dentro de la cavidad del troquel pero carecen de la energía térmica para fusionarse por completo.. Esta falla termodinámica generalmente ocurre porque el borde anterior de la corriente de metal se enfría por debajo de un margen de temperatura coherente., normalmente entre 15 y 25 °C por encima del punto de liquidus de la aleación. Si el metal cae por debajo de este umbral antes de que las corrientes converjan, Las capas de óxido en los frentes de flujo no se rompen ni se vuelven a soldar., dejando una costura visible o discontinuidad en la estructura de fundición.

La fundición a alta presión requiere que el proceso de llenado se complete dentro de una ventana rígida de 20 a 80 ms.. Si la fase de inyección supera este límite, La solidificación comienza antes de que la cavidad alcance su densidad total.. Los errores de ejecución representan eventos extremos de falta de llenado donde la viscosidad aumenta o la contrapresión impide que el metal alcance secciones de paredes delgadas.. Los datos indican que las caídas de temperatura de 40 a 55 °C desde la puerta hasta la última zona en llenarse provocan estos defectos., lo que requiere un mapeo térmico preciso de la herramienta.

Parámetros del proceso para la eliminación de defectos

La eliminación de defectos de flujo comienza con un control estricto de la temperatura de fusión del aluminio A380., apuntando a 50-100 °C por encima del líquido y al mismo tiempo aplicando un límite estricto a 730 °C para evitar la porosidad del gas.. Los ingenieros deben apuntar a velocidades del metal de la puerta entre 25 y 45 m/s. Velocidades por debajo 20 m/s permiten un enfriamiento excesivo del frente de flujo, mientras que las velocidades exceden 50 m/s introduce turbulencia que altera el flujo. Mantener estos parámetros cinemáticos garantiza que el metal retenga suficiente energía para fusionarse al encontrarse..

Los sistemas de fundición a presión al vacío eliminan la contrapresión en la cavidad, ofreciendo una importante ventaja de proceso. Esta tecnología permite a los operadores reducir el sobrecalentamiento de la masa fundida requerida entre 15 y 20 °C., ayudando a que la aleación fluya en secciones delgadas sin sobrecalentarse ni soldarse. Las instalaciones que utilizan la simulación de flujo Magmasoft pueden identificar posibles puntos fríos virtualmente antes de cortar acero.. Combinado con IATF 16949 protocolos, Estas simulaciones ayudan a los ingenieros a diseñar circuitos térmicos que mantienen gradientes de temperatura global del troquel por debajo de 15 °C., asegurando una solidificación uniforme.

Aluminio de alta precisión & Fundición a presión de zinc

Soluciones para Flash, Rebabas, y marcas de eyector

Optimización de los parámetros de inyección y la geometría del molde

Controlar la formación de rebabas requiere una gestión precisa del perfil de presión de inyección. Los operadores deben establecer el volumen de llenado de la primera etapa entre 92% y 99.9% de la capacidad de la cavidad para completar el tiro sin fuerza excesiva. La presión de empaque posterior debe permanecer por debajo 500 psi para evitar que el metal fundido fuerce las líneas de separación abiertas o escape a través de respiraderos. Cuando el destello persiste cerca de las áreas de ventilación, Los ingenieros modifican el molde reduciendo la profundidad y el ancho del respiradero., Equilibrando la evacuación de gas con la contención..

Las marcas de expulsión suelen ser el resultado de una alta tensión mecánica durante la extracción de piezas.. Para mitigar esto, Los diseñadores de moldes suelen añadir 0.05 mm a 0.2 mm de material en las ubicaciones del pasador expulsor, creando un terreno ligeramente elevado que difunde el estrés y simplifica el acabado. Si se produce deformación cóncava en áreas abultadas, aumentar el diámetro de los pasadores expulsores o agregar más pasadores distribuye la fuerza de expulsión de manera más uniforme, evitando la distorsión de la superficie.

Estándares de aceptación de calidad y desbarbado automatizado

Los estándares industriales para la calidad de las superficies definen límites claros para los defectos residuales.. Las piezas fundidas a presión de primera clase no requieren rebabas detectables, mientras que las superficies de segunda clase permiten alturas de rebaba inferiores 0.2 milímetros. Para cumplir consistentemente con estas métricas, Los fabricantes implementan sistemas de desbarbado robóticos multiherramienta que combinan el recorte., molienda, y lijado de banda. Estas soluciones automatizadas eliminan más 90% de rebabas de línea de separación y cascos convexos, Garantizar el cumplimiento dimensional sin intervención manual..

Para imperfecciones superficiales menores, como marcas de pasador de expulsión de luz, Las técnicas de posprocesamiento, como el pulido y el chorro de arena, combinan eficazmente la textura antes de anodizar o pintar.. Estos pasos de remediación aseguran que las necesidades estructurales, como puntos de expulsión, no comprometer el valor estético del componente final.

El papel de las pruebas no destructivas (END)

Las pruebas no destructivas sirven como principal puerta de calidad para los componentes automotrices., empleando cinco métodos básicos: ultrasónico, radiografía, partícula magnética, líquido penetrante, y corrientes de Foucault. Estas técnicas validan la solidez interna y la integridad de la superficie sin comprometer la pieza., Cumplir con estándares rigurosos como ASTM E155 para garantizar la confiabilidad en aplicaciones estructurales de alto estrés..

Métodos primarios de END para la detección de defectos

radiográfico (radiografía) La inspección funciona como método fundamental para revelar variaciones de porosidad y densidad., particularmente en piezas fundidas seccionadas más pesadas donde la consistencia interna determina la viabilidad estructural. Capturando una imagen volumétrica del componente., Los técnicos pueden localizar bolsas de gas o cavidades de contracción que permanecen invisibles para controles visuales externos.. Para complementar la radiografía, Las pruebas ultrasónicas transmiten ondas sonoras de alta frecuencia a través del material para identificar huecos internos profundos y bolsas de aire., Proporcionar datos de profundidad que las imágenes planas de rayos X pueden no resolver completamente..

Para la integridad superficial y cercana a la superficie, Las pruebas de partículas magnéticas y líquidos penetrantes se implementan específicamente para detectar grietas que rompen superficies y discontinuidades exteriores.. Estos métodos son fundamentales para identificar los sitios de inicio de la fatiga en superficies mecanizadas.. Además, Las pruebas de corrientes parásitas aplican inducción electromagnética para medir las propiedades y la conductividad del material., Ofrecer una forma no intrusiva de verificar que la composición de la aleación y los estados del tratamiento térmico cumplan con las especificaciones sin alterar la pieza..

Estándares de prueba e integración de alto vacío

La garantía de calidad automotriz se basa en el estricto cumplimiento de los puntos de referencia de la industria, específicamente ASTM E155 para radiografías de referencia estándar y ASTM B557 para pruebas de tensión de aleaciones de aluminio.. Estos estándares definen los límites aceptables para la severidad de la discontinuidad., Garantizar que cada lote cumpla con las líneas base mecánicas requeridas para los sistemas críticos para la seguridad.. Los protocolos de validación frecuentemente combinan estos estándares para verificar las propiedades mecánicas en aleaciones de aluminio con bajo contenido de hierro. (≤0,25% de contenido de hierro), que son propensos a tipos de defectos específicos si el control del proceso se desvía.

En fundición a presión de alto vacío, END se integra directamente con la validación del tratamiento térmico. Debido a que las piezas asistidas por vacío se someten a tratamientos térmicos T5 o T6 (que implican enfriamiento con agua a temperaturas entre 150 °C y 250 °C), las pruebas deben confirmar que la microestructura ha evolucionado correctamente.. Los ingenieros evalúan parámetros como el espacio entre brazos de dendrita secundaria (SDAS) para caracterizar la finura de la microestructura, Asegurar que el proceso de fundición avanzado haya eliminado con éxito la porosidad y haya logrado la resistencia del material prevista..

Aplicar el método de resolución de problemas 8D

El 8D (Ocho disciplinas) El método es un estándar estructurado de resolución de problemas desarrollado originalmente por Ford en 1987. Guía a los equipos multifuncionales a través de ocho pasos, desde formar un equipo y describir el problema utilizando el análisis IS/IS-NO hasta implementar acciones correctivas permanentes y prevenir la recurrencia, garantizando una fabricación sin defectos de conformidad con la IATF. 16949.

El marco 8D: Orígenes y estándares automotrices

El 8metodología D Se originó en Ford Motor Company en 1987 y se convirtió en el estándar mundial para abordar fallas recurrentes de productos en el sector automotriz. Marcos de calidad modernos, incluida la Asociación Alemana de la Industria Automotriz (VDA), Ahora exige herramientas analíticas específicas dentro de la estructura 8D.. Los equipos deben utilizar el análisis IS/IS-NO, derivado de la metodología Kepner-Tregoe, durante la fase de definición del problema para garantizar un alcance riguroso antes de intentar una solución..

Bian Metal integra esta metodología directamente en IATF 16949 Protocolos para gestionar la calidad del casting de alto riesgo.. El proceso comienza con la Disciplina 1 (D1), lo que requiere el establecimiento de un equipo multifuncional compuesto por ingenieros de procesos, gerentes de calidad, y operadores de máquinas. Este enfoque colaborativo garantiza que los defectos complejos, como porosidad intermitente o deriva dimensional, Se analizan desde múltiples perspectivas técnicas en lugar de depender del criterio de un único operador..

Ejecución paso a paso: De la contención a la corrección permanente

El núcleo del proceso 8D se basa en distinguir entre el manejo inmediato de los síntomas y la eliminación de la causa raíz a largo plazo.. Durante D2 (Descripción del problema) y D4 (Análisis de causa raíz), Los equipos emplean diagramas de Ishikawa y puertas lógicas para separar los síntomas de los defectos de sus orígenes.. Por ejemplo, Los técnicos deben diferenciar entre la porosidad del gas causada por el aire atrapado y la porosidad de contracción causada por los gradientes térmicos., ya que la identificación errónea conduce a contramedidas ineficaces.

Las medidas de acción se dividen estrictamente en contención y prevención.. D3 se centra en acciones de contención inmediatas, como clasificar el material o instalar filtros temporales, para proteger al cliente de recibir piezas defectuosas. A diferencia de, El D7 apunta a cambios sistémicos, como actualizar diseños de moldes o revisar diseños de canales de enfriamiento, para prevenir la recurrencia. Entre estas etapas se encuentra D6 (Validación), un critico “Pruebe una solución y monitoree” fase. Aquí, Los ingenieros implementan la acción correctiva a pequeña escala y recopilan datos para confirmar que el defecto se elimina antes de autorizar cambios de producción a gran escala..

Cómo mantener la coherencia en la producción en masa

La consistencia en la producción en masa depende de bloquear las variables antes del primer disparo.. Esto implica adherirse a NADCA e ISO. 8062 estándares de tolerancia durante la fase de diseño y hacer cumplir estrictamente los parámetros del proceso, específicamente la presión de inyección. (70–140 MPa) y temperatura de fusión: utilizando sistemas de monitoreo automatizados para garantizar que cada ciclo replique la configuración maestra validada.

Alinear el diseño con los estándares NADCA y los protocolos DFM

Lograr una calidad uniforme en tiradas de gran volumen comienza con la definición de especificaciones rígidas. Los fabricantes utilizan los estándares de especificación de productos NADCA para distinguir entre “Estándar” y “Precisión” tolerancias, con guías de precisión que ofrecen hasta 65% control dimensional más estricto que los valores heredados de la Serie E. YO ASI 8062 Sirve como dimensionamiento geométrico y tolerancia. (Dios&t) base, Limitar la desviación permitida para características críticas.. La consistencia química es igualmente vital; Cumpliendo con ASTM B85 (Aluminio) o ASTM B86 (Zinc) Los estándares garantizan que el comportamiento de fusión de la aleación y las tasas de contracción se mantengan estables de un lote a otro., evitando variaciones inesperadas en el casting final.

Diseño para fabricación (DFM) Los protocolos traducen estos estándares en una geometría física que resiste la distorsión.. Los ingenieros aplican reglas para lograr un espesor de pared uniforme y ángulos de inclinación optimizados para garantizar que la pieza se enfríe uniformemente y se expulse limpiamente sin deformaciones inducidas por tensiones.. Abordando la posible distorsión térmica durante la fase de diseño, Los fabricantes reducen el riesgo de deriva dimensional que a menudo ocurre cuando geometrías complejas interactúan con altos gradientes térmicos..

Control de los parámetros de inyección y repetibilidad del ciclo

Una vez que comienza la producción, La consistencia depende del control activo del proceso.. Fundición a presión de alta presión (HPDC) Los sistemas mantienen presiones de inyección entre 10,000 y 20,000 psi (70–140 MPa) para garantizar el completo llenado y densidad de la cavidad. Regular la temperatura de fusión (aproximadamente 700 °C para el aluminio) es fundamental; Incluso ligeros cambios de viscosidad causados por fluctuaciones de temperatura pueden provocar porosidad o cierres fríos.. Los sistemas de monitoreo automatizados rastrean estas variables en tiempo real, Activar alarmas si los parámetros se salen de la ventana del proceso validado..

Las tecnologías avanzadas de simulación e inspección garantizan aún más la repetibilidad. Antes de que comience el mecanizado, Los ingenieros utilizan la simulación MAGMASOFT para predecir patrones de flujo y bloquear diseños de compuerta óptimos., eliminando la variabilidad de prueba y error. Durante la producción, Máquinas de medición de coordenadas (CMM) y el escaneo 3D realizan auditorías dimensionales frecuentes. Estas herramientas detectan signos tempranos de desgaste de la herramienta o deriva térmica., Permitir a los operadores realizar mantenimiento o ajustes antes de que las piezas caigan fuera de tolerancia..

Excelencia automotriz integral: Del molde a la entrega global

Su socio de fabricación verticalmente integrado, Bian Diecast, simplifica su cadena de suministro al ofrecer una perfecta, solución integral. Gestionamos todo el ciclo de vida de producción internamente, desde el diseño de moldes de precisión y el vacío. fundición a presión al mecanizado CNC y tratamiento de superficies. Al eliminar la necesidad de múltiples proveedores, Reducimos sus costes de coordinación y acortamos los plazos de entrega hasta 30%.

- Confiabilidad de nivel automotriz: Operando bajo IATF 16949 estándares, Utilizamos la simulación Magmasoft® y la inspección por rayos X en tiempo real para garantizar una consistencia sin defectos para los componentes críticos para la seguridad de los vehículos eléctricos y del tren motriz..

- Gestión sin complicaciones: Nuestro “Ventanilla única” modelo significa que asumimos total responsabilidad por la calidad y el ajuste en cada etapa, proporcionándole un único punto de responsabilidad y total tranquilidad.

- Resiliencia de la cadena de suministro global: Con bases de producción duales en China y México, Ofrecemos a los clientes norteamericanos fabricación cercana a la costa., mitigación del riesgo tarifario, y rápido, entrega localizada.

Pensamientos finales

Controlar los defectos en la fundición a presión de automóviles exige una estrategia de ingeniería proactiva en lugar de un proceso de clasificación reactivo. El éxito depende del dominio de las variables críticas: la temperatura de fusión, velocidad de inyección, y geometría del molde, antes de que el primer disparo entre en el troquel. Cambiando el enfoque de la detección de errores a su prevención a través de herramientas como la simulación de Magmasoft y un riguroso monitoreo de procesos., Los fabricantes pueden eliminar la pérdida financiera de la chatarra y al mismo tiempo cumplir con los estándares de seguridad requeridos para los vehículos modernos..

La confiabilidad define el valor de cualquier socio de la cadena de suministro automotriz. Adherirse a protocolos estrictos como IATF 16949 y el uso de métodos avanzados de END garantiza que los componentes estructurales funcionen correctamente bajo presión.. Cuando los fundidores integran estas metodologías de cero defectos directamente en su flujo de trabajo, Protegen tanto el resultado final como la reputación de la marca., entrega de piezas que resisten las rigurosas exigencias de la carretera.

Preguntas frecuentes

¿Qué causa la porosidad del gas en la fundición a presión??

La porosidad del gas es causada principalmente por el aire atrapado en la cavidad del troquel o por el metal fundido durante las fases de inyección.. A medida que el casting se solidifica, este gas atrapado se expande para compensar la contracción. El problema a menudo se resuelve optimizando la capacidad de ventilación., ajustar la velocidad de disparo, y asegurarse de que la lubricación no introduzca exceso de gas.

¿Cómo se arreglan las contraventanas frías en la fundición de aluminio??

Los cierres en frío ocurren cuando dos flujos de metal se encuentran pero no logran fusionarse por completo.. Arreglar esto generalmente implica aumentar la temperatura de fusión (por encima de 660°C) y temperatura del troquel (por encima de 180°C), aumentar la velocidad de disparo y la presión específica, o acortar las rutas de flujo mediante rediseños de compuertas para mantener el metal caliente durante el llenado.

¿Cuál es la diferencia entre una ampolla y una porosidad??

La porosidad se refiere a los huecos internos. (causado por gas o contracción) en cualquier lugar dentro del volumen de fundición. Una ampolla es un defecto superficial específico que ocurre cuando la porosidad del gas cerca de la superficie se expande (a menudo durante el tratamiento térmico) y empuja la piel del yeso hacia afuera., creando un bulto visible.

¿Cómo funciona la IATF? 16949 defectos de mango estándar?

IATF 16949 cambia el enfoque de la detección a la prevención. Requiere que los fabricantes utilicen el análisis de efectos y modos de falla del proceso. (AMEF) Identificar riesgos tempranamente e implementar sistemas de detección de errores. (Poka-Yoke) dispositivos. Si ocurren defectos, Un proceso estructurado de resolución de problemas tiene como objetivo identificar las causas fundamentales verificables en lugar de simplemente clasificar las partes defectuosas..

¿Cuáles son los criterios de aceptación típicos para defectos de acabado superficial??

Los criterios dependen de la función de la superficie.. Para sellado crítico o zonas de alta tensión., Los poros suelen estar limitados a ≤0,3 mm de profundidad y ≤0,5 mm de diámetro.. Para áreas visuales generales, Se utilizan estándares como ASTM A802., permitiendo menor, discontinuidades dispersas siempre que no se agrupen o penetren en el espesor de la pared.

¿Cómo se pueden prevenir las marcas de flujo en las partes visuales??

La prevención de marcas de flujo requiere un control estricto de la temperatura y patrones de llenado suaves. Las mejores prácticas incluyen mantener la masa fundida de aluminio entre 660 y 700 °C y la temperatura del troquel entre 180 y 220 °C.. Además, La compuerta debe diseñarse para evitar que los frentes metálicos fríos o turbulentos se asienten en superficies cosméticas de Clase A..