El papel de la fundición a presión en el aligeramiento del peso del automóvil

La fundición a presión impulsa el aligeramiento del automóvil al reemplazar los pesados conjuntos de acero de varias piezas por piezas simples., Componentes ligeros de aluminio o magnesio..

Las aleaciones de magnesio como AZ91D y AM50A tienen densidades de aproximadamente 1,77 a 1,81 g/cm³., mucho más bajo que los materiales ferrosos tradicionales. Esta gran brecha de densidad significa que pueden reducir la masa del componente hasta 75% en comparación con el acero dulce, que tiene una densidad de alrededor 7.8 g/cm³. Son opciones ideales para vigas de paneles de instrumentos y marcos de asientos..

Las aleaciones de fundición a presión de aluminio como A380 y ADC12 tienen densidades cercanas 2.7 g/cm³. Si estas aleaciones reemplazan al acero, Por lo general, ofrecen un ahorro de peso del 30 al 35 %.. También proporcionan una resistencia superior a la corrosión.. Es por eso que los fabricantes los utilizan ampliamente en carcasas de motores y nodos estructurales en lugar de bloques de motor y cajas de transmisión de hierro más pesados..

Si se aplican aleaciones de baja densidad con técnicas de fundición a alta presión que permiten espesores de pared por debajo 2.0 milímetros, los resultados pueden ser impresionantes. Los fabricantes pueden alcanzar hasta 50% Reducción de peso en piezas estructurales manteniendo los estándares de seguridad en caso de colisión.. Este enfoque respalda los agresivos objetivos de aligeramiento de la industria tanto para los vehículos de combustión interna como para los eléctricos..

Soluciones estructurales de pared delgada

Fundición a presión de alta presión (HPDC) está transformando el diseño estructural. Permite espesores de pared inferiores 2.0 mm y permite a los ingenieros colocar material solo donde las trayectorias de carga lo requieren. Si se compara con conjuntos de acero estampado, la diferencia es clara. Esos métodos tradicionales necesitan calibres más gruesos de 2 a 3 mm y áreas superpuestas para soldar.. HPDC proporciona una alternativa precisa y eficiente en peso.

Ventajas clave de ingeniería:

- Colocación de materiales de precisión: HPDC minimiza el volumen de metal en secciones no estructurales, Reducir eficazmente el peso sin comprometer la rigidez de los componentes..

- Rendimiento crítico en caso de colisión: La fundición a presión al vacío avanzada minimiza la porosidad, permitiendo el tratamiento térmico T7. Esto aumenta el límite elástico para aplicaciones críticas para la seguridad, como torres de choque., permitiendo secciones transversales más delgadas que absorben eficazmente la energía del impacto.

- Consolidación de piezas: El proceso integra geometrías complejas en un solo “disparo,” eliminando las pesadas bridas y sujetadores requeridos en conjuntos de acero de varias piezas. Por ejemplo, Las soluciones de aluminio consolidadas pueden reducir el espesor total de la pila a 3.6 milímetros (vs. 4.4 mm para equivalentes de acero/resina), Reducir directamente el peso en vacío del vehículo..

Fabricación de componentes del sistema de batería para vehículos eléctricos

Mientras que las carcasas del piso de las baterías grandes a menudo están estampadas en acero para ahorrar costos., La arquitectura interna crítica depende en gran medida de la fundición a presión de aluminio.. Las aleaciones de aluminio como Al A380 y Al A390 son esenciales para fabricar componentes complejos que requieren alta conductividad térmica y tolerancias geométricas precisas, características que el acero estampado no puede lograr..

Para instalaciones equipadas con máquinas de 160T a 1250T, el punto óptimo está en la producción de placas terminales de módulos de batería, carcasas de inversores, y soportes de refrigeración internos. Estos componentes deben disipar el calor de manera eficiente. (Manejo de temperaturas entre -5°C y 45°C.) minimizando el peso. A diferencia del acero, que requiere soldadura de varias partes para formar formas complejas, El aluminio fundido permite la integración de canales de refrigeración y puntos de montaje en un solo, parte liviana.

Selección de materiales: Donde gana el aluminio

La elección entre aluminio y acero no es sólo una cuestión de coste; se trata de función. Se prefiere el acero para planos., carcasas protectoras resistentes al fuego, pero el aluminio es el estándar para la gestión térmica y la reducción de peso..

| Métrica de rendimiento | Fundición a presión de aluminio (p.ej., ADC12, A380) | Acero de alta resistencia (p.ej., Sellado) |

|---|---|---|

| Función primaria | Disipación de calor & Complejidad estructural | Protección contra incendios & Impacto inferior |

| Flexibilidad de diseño | Alto (Integra costillas, jefes, canales) | Bajo (Limitado a formas simples) |

| Conductividad térmica | Excelente (~100 W/m·K) | Pobre (~15-50 W/m·K) |

| Ventaja de peso | ~35 % más ligero que el acero | Pesado (requiere calibres más delgados) |

| Componentes de destino | Inversores, Placas finales, Soportes de refrigeración | Conchas de piso, Placas de cubierta |

Procesos de fabricación de precisión y montaje a prueba de fugas.

La producción de componentes automotrices requiere una combinación de maquinaria robusta y estrategias rigurosas de control de defectos para garantizar la precisión dimensional y la estanqueidad a la presión..

Soluciones de ensamblaje híbrido: Entregamos más que solo piezas fundidas en bruto. Nuestras capacidades de ensamblaje incluyen unir soportes de aluminio fundido a presión con secciones extruidas mediante soldadura de precisión y unión adhesiva., ofreciendo soluciones llave en mano para sistemas de módulos de batería y gabinetes electrónicos.

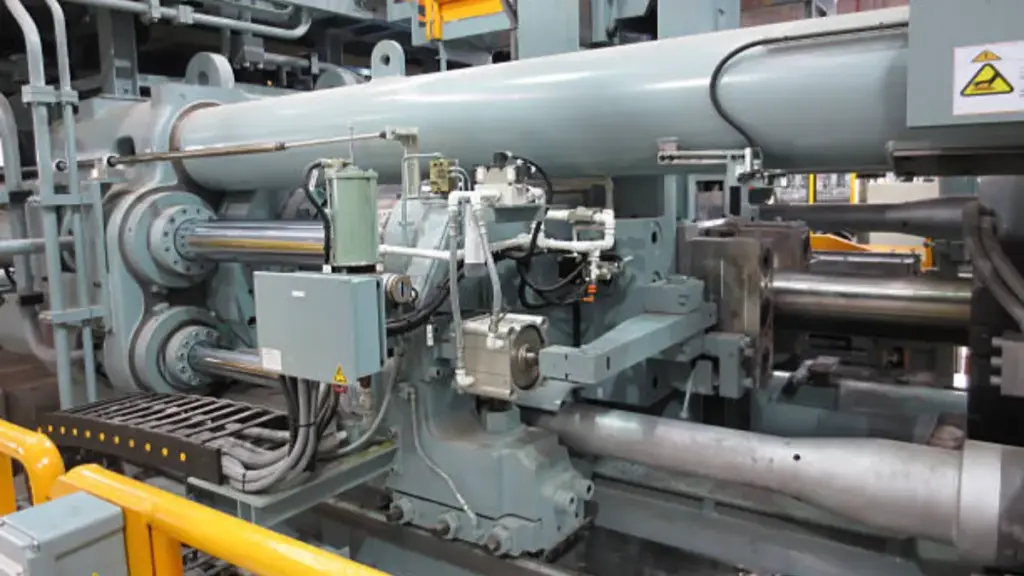

Capacidad de tonelaje optimizada (160T-1250T): Nuestras instalaciones están equipadas con una gama de máquinas de cámara fría de hasta 1250T.. Esta capacidad está diseñada para la producción en gran volumen de carcasas de sistemas de propulsión., unidades de accionamiento eléctrico (EDUCACIÓN), y soportes estructurales. Proporciona la fuerza de bloqueo precisa necesaria para evitar rebabas y garantizar la densidad en geometrías complejas., sin los gastos excesivos de maquinaria de gran tamaño.

Análisis de flujo avanzado: La implementación de las tecnologías de asistencia de vacío y simulación de flujo de Magmasoft minimiza el atrapamiento de gas. Esto reduce los defectos de porosidad a menos 0.1%, un estándar crítico para cuerpos de válvulas hidráulicas y carcasas de inversores refrigerados por líquido que deben soportar altas presiones internas.

Tren motriz a prueba de fugas & Componentes hidráulicos

Para aplicaciones de tren motriz, como cajas de transmisión, cuerpos de válvulas hidráulicas, y cubiertas de bombas de aceite: el control de la porosidad no es solo una métrica. Es la diferencia entre una parte funcional y una falla del sistema.. Los fabricantes utilizan celdas de fundición a presión de 160T a 1250T para producir estos componentes de presión crítica., donde los estándares de la industria generalmente exigen que los volúmenes de porosidad total se mantengan estrictamente por debajo 3% para evitar fugas de fluido hidráulico.

El “Ventanilla única” Bucle de calidad: Del casting a la impregnación

Lograr un rendimiento sin fugas requiere integrar el proceso de fundición con los pasos de posprocesamiento. En Bian Diecast, Gestionamos todo el circuito de calidad para garantizar la integridad estructural.:

Física de lanzamiento optimizada: Minimizamos la formación de defectos en el origen controlando con precisión la fase de intensificación.. Optimizando la velocidad del émbolo y aplicando altas presiones metálicas (60–100MPa) durante la solidificación, Comprimimos burbujas de gas para crear una densa., estructura no porosa esencial para circuitos hidráulicos.

CNC de precisión & Riesgos de fugas: Las piezas fundidas a presión forman naturalmente una densa “piel” que sella la microporosidad interna. Sin embargo, El mecanizado CNC de precisión, uno de nuestros servicios principales, corta esta piel para crear caras de sellado y carretes de válvula.. Este paso necesario puede exponer los poros microscópicos., creando posibles rutas de fuga.

Solución de impregnación al vacío: Para garantizar la estanqueidad a la presión después del mecanizado, Ofrecemos soluciones de impregnación al vacío.. Este proceso evacua el aire de los poros expuestos y los llena con una resina polimérica duradera.. Esto sella la fundición permanentemente contra fluidos de transmisión de alta presión., Garantizar que los componentes mecanizados que entregamos sean a prueba de fugas y estén listos para el montaje..

Aluminio vs.. Zinc para autopartes

En Bian Diecast, operamos tanto cámara de frío (160T-1250T) y cámara caliente (88T–168T) máquinas, permitiéndonos combinar la aleación adecuada para su aplicación automotriz específica. La elección entre Aluminio y Zinc depende fundamentalmente del tamaño del componente, ambiente termico, y requisitos de espesor de pared.

Aluminio (ADC12, A380)

Con una densidad de ~2,7 g/cm³ y un punto de fusión de ~660°C, El aluminio es la opción indiscutible para aligerar el peso y las zonas de alto calor..

- Actuación: Soporta temperaturas debajo del capó que ablandarían el zinc., lo que lo hace esencial para los componentes del motor y de la transmisión eléctrica.

- Solicitud: Nuestras celdas 1250T utilizan aluminio para carcasas de ECU, cubiertas de transmisión, y disipadores de calor donde la reducción de peso y la disipación térmica son fundamentales.

Zinc (las cargas 3, 5)

mientras más pesado (~6,6 g/cm³), El zinc ofrece una fluidez superior., permitiendo paredes más delgadas (hasta 0.5 milímetros) y tolerancias más estrictas (±0,0015 pulg/pulg) sin mecanizado secundario.

- Solicitud: Utilizamos nuestras máquinas de cámara caliente 88T–168T para producir carcasas de conectores de alta precisión., carcasas de sensores, y mecanismos de bloqueo de puertas.

- Eficiencia: Los ciclos de fundición de zinc son entre un 150 y un 200 % más rápidos que los del aluminio, y los mohos pueden durar más 1,000,000 tiros, ofreciendo importantes ahorros de costos para grandes volúmenes, piezas de pequeño formato.

Fundición a presión al vacío

La fundición a presión estándar a menudo atrapa aire dentro del molde., Crear porosidad interna que limita el rendimiento mecánico de un componente.. para superar esto, Fundición a presión de alta presión asistida por vacío (HPDC) altera fundamentalmente el entorno de inyección. Evacuando el gas de la cavidad del molde milisegundos antes de la inyección del metal., Esta tecnología crea un ambiente hermético que evita que el aire quede atrapado., asegurando una densa, Relleno no poroso esencial para piezas automotrices de alto rendimiento.

HPDC asistido por vacío para piezas tratables térmicamente

La principal ventaja de la fundición a presión al vacío no es solo la reducción de la porosidad, sino que también permite desbloquear los tratamientos térmicos posteriores al proceso.. En fundición estándar, Las burbujas de gas atrapadas se expanden y causan ampollas en la superficie cuando las piezas se calientan.. La asistencia de vacío reduce el contenido de gas a niveles cercanos a cero, permitir que los componentes de aluminio se sometan de forma segura a un tratamiento térmico T6 o T7.

Beneficios clave de ingeniería:

- Integridad estructural: Las piezas fundidas al vacío tratadas térmicamente logran un límite elástico y un alargamiento significativamente mayores.. Esto los hace adecuados para aplicaciones críticas para la seguridad. “nodos de choque” como torres de suspensión, submarcos, y pilares del cuerpo, donde el material debe absorber la energía del impacto sin fracturarse.

- Soldabilidad: La ausencia de bolsas de gas permite soldar estas piezas fundidas a otras carrocerías en blanco. (Banco de iglesia) estructuras (p.ej., extrusiones de aluminio o paneles de acero) sin crear poros, uniones soldadas débiles.

- Monitoreo en tiempo real: Los sistemas de vacío avanzados integran sensores directamente dentro del molde para monitorear los niveles de evacuación en tiempo real. Estos sensores activan válvulas para sellar la cavidad al instante., Garantizar que se mantenga una presión de vacío constante en cada disparo., Garantizar la estabilidad del proceso para la producción en masa..

Seguro de calidad: Más allá de la IATF 16949 Proceso de dar un título

MientrasIATF 16949:2016 La certificación es la base para los proveedores de automoción., La verdadera garantía de calidad va más allá de las auditorías de cumplimiento.. Requiere una actitud proactiva, Enfoque basado en riesgos para prevenir defectos antes de que lleguen a la línea de montaje.. en nuestras instalaciones, Integramos rigurosos controles de proceso con metrología avanzada para garantizar que cada componente cumpla con los estrictos estándares dimensionales y de seguridad de los OEM..

El 3 Pilares de la prevención de defectos

En lugar de depender únicamente de la inspección final, Implementamos un sistema de defensa de la calidad por capas durante todo el ciclo de producción.:

- Integridad de materiales & Trazabilidad: La calidad comienza con la fusión.. Utilizamos espectrómetros de emisión óptica para verificar la composición química de cada lote de aleación. (ADC12, A380) antes del casting. Además, La tecnología de marcado láser se aplica a cada componente., Crear un identificador único permanente que rastrea la pieza hasta su fecha de producción específica., parámetro de la máquina, y lote de materia prima.

- Monitoreo en proceso & Detección: Detectar defectos internos invisibles a simple vista., Empleamos inspección por rayos X en tiempo real.. Esta prueba no destructiva (END) Es fundamental para validar la densidad de piezas de seguridad como componentes y soportes de freno., Garantizar que ninguna porosidad oculta comprometa la resistencia estructural..

- Precisión dimensional: Para piezas mecanizadas complejas, Utilizamos máquinas de medición de coordenadas totalmente automatizadas. (MMC). Estos sistemas verifican tolerancias geométricas. (Dios&t) hasta el nivel de micras, Garantizar que las características críticas, como los orificios de los rodamientos y las superficies de montaje, coincidan perfectamente con el modelo CAD..

Resiliencia de la cadena de suministro de fabricación global

Más allá de nuestra ingeniería de precisión, Bian Diecast ofrece seguridad estratégica en la cadena de suministro a través de Dual-Shore Manufacturing. Con operaciones establecidas en ambos Porcelana y México, Ofrecemos opciones de producción flexibles que equilibran la eficiencia de costos con las ventajas de la deslocalización.. Esta huella global permite a los clientes norteamericanos mitigar los riesgos arancelarios y acortar los plazos de entrega., Garantizar que los componentes de su automóvil se entreguen a tiempo., independientemente de las fluctuaciones del comercio mundial.

Preguntas frecuentes

¿Cuál es el nivel de porosidad estándar para piezas de fundición a presión para automóviles??

Para superficies críticas de sellado y soporte de tensiones, Los estándares de la industria como ASTM E505 generalmente limitan la porosidad a ≤ 0,5–1,0 mm de diámetro., con poros en forma de cadena estrictamente prohibidos. Las áreas funcionales generales pueden aceptar poros hasta 1.5 milímetros (Nivel ASTM E446 2+), pero los componentes del tren motriz a menudo requieren fundición al vacío para garantizar que la densidad cumpla con estas estrictas especificaciones..

¿Por qué el aluminio es el material preferido para las carcasas de las baterías de los vehículos eléctricos??

El aluminio ofrece una 40% reducción de peso en comparación con el acero, que amplía directamente la autonomía del vehículo eléctrico. Más allá del aligeramiento, su alta conductividad térmica gestiona el calor durante la carga rápida, y aleaciones avanzadas de la serie 6xxx (300-360 límite elástico MPa) Proporcionar la protección estructural necesaria contra choques para los paquetes de baterías..

¿Cuál es la principal diferencia entre las aleaciones A380 y ADC12??

A380 (estándar estadounidense) Se elige para piezas de alta carga como soportes de motor debido a su mayor contenido de cobre. (3-4%) proporciona dureza y resistencia superiores. ADC12 (estándar japonés) presenta un mayor contenido de silicio (hasta 12%), ofreciendo una mejor fluidez y resistencia a la corrosión, haciéndolo ideal para complejos, carcasas electrónicas de paredes delgadas.

¿Cómo mejora la fundición a presión al vacío los componentes automotrices??

La fundición a presión al vacío elimina el aire del molde antes de la inyección., reducir la porosidad del gas a niveles cercanos a cero. Esta integridad estructural permite que las piezas se sometan a un tratamiento térmico T6 y a soldaduras sin ampollas., Lo cual es esencial para componentes críticos para la seguridad como torres de suspensión y cajas de transmisión..

¿Cuánto duran normalmente los moldes de fundición a presión para automóviles??

Los moldes de fundición a presión de aluminio generalmente tienen una vida útil de 80,000 a 150,000 tiros, con 100,000 Los ciclos son el objetivo de diseño estándar para la producción en masa.. A diferencia de, Los moldes de zinc funcionan a temperaturas más bajas y a menudo pueden exceder 500,000 a 1,000,000 ciclos.

¿Cuál es el mayor factor de costos para la fundición a presión de automóviles??

La amortización de herramientas es un factor principal de costos, a menudo agregando alrededor $1.50 por kilogramo (apenas 15-20% del costo total de la pieza) Más de 200.000 disparos de vida útil del molde.. Las geometrías de piezas complejas aumentan significativamente los costes de herramientas, Hacer del volumen de producción un factor crítico para amortizar la inversión inicial..