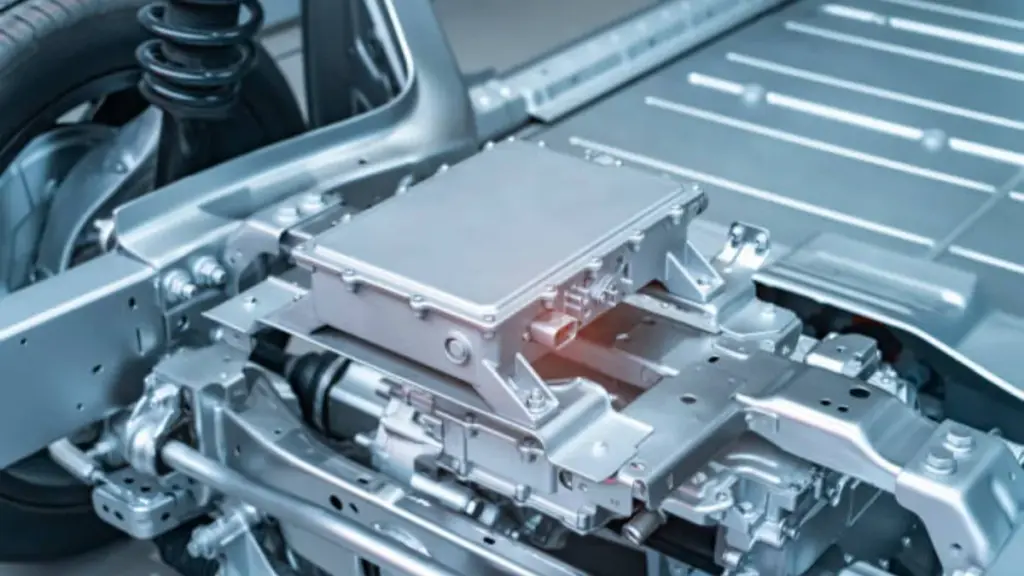

El diseño de componentes automotrices críticos para la seguridad requiere materiales que resistan cargas de impacto sin fracturarse. Mientras que el aluminio se adapta a grandes paneles estructurales, a menudo carece de la ductilidad necesaria para mecanismos complejos como pestillos de puertas y retractores de cinturones de seguridad.. Fundición a presión de zinc para automóviles resuelve este desafío ofreciendo una alta resistencia a la tracción y permitiendo a los fabricantes fundir paredes delgadas hasta 0.15 milímetros, eliminando efectivamente la necesidad de un extenso mecanizado secundario.

Esta guía examina las ventajas de ingeniería de las aleaciones de zinc., centrándose en las propiedades de los materiales, longevidad de las herramientas, y estándares de chapado.

El papel de las aleaciones de zinc en los sistemas de seguridad automotrices

Aleaciones de zinc, particularmente zamak 5 (ZP5) y ZA-8, Son esenciales para los sistemas de seguridad automotrices debido a su alta resistencia a la tracción. (≈330 MPa) y resistencia al impacto superior en comparación con los plásticos. Estos materiales garantizan que componentes críticos como los retractores de cinturones de seguridad, pestillos de puerta, y los bloqueos de la columna de dirección mantienen la integridad estructural bajo cargas de choque, Cumpliendo con rigurosos EN 12844 y la IATF 16949 normas de seguridad.

Fiabilidad mecánica y resistencia al impacto

Los ingenieros dan prioridad a las aleaciones de zinc como las cargas 5 (ASTM AC41A / ZP5) para componentes críticos para la seguridad porque ofrecen una base mecánica muy superior a los grados comerciales estándar. Con una resistencia a la tracción de aproximadamente 330 MPa y un límite elástico cercano 295 MPa, Estas aleaciones resisten las cargas de choque instantáneas generadas durante las colisiones de vehículos.. A diferencia de los plásticos de ingeniería, que pueden romperse o deformarse de manera impredecible bajo altas tasas de deformación, Las piezas fundidas a presión de zinc mantienen su forma e integridad., Prevención de fracturas catastróficas en carcasas y soportes que aseguran a los pasajeros..

La fiabilidad de los sistemas de seguridad depende de la consistencia del material. Cumplimiento de EN 12844 y SAE 925 normas garantizan el uso de 99.995% metal base de zinc puro, controlar estrictamente las impurezas como el plomo, cadmio, y estaño. Esta composición de alta pureza elimina la corrosión intergranular y garantiza que la aleación tenga un rendimiento predecible durante las pruebas de choque y el servicio a largo plazo.. Los fabricantes utilizan estas aleaciones certificadas para producir componentes que cumplen con los estrictos requisitos de durabilidad de los protocolos de seguridad automotrices modernos..

Aplicaciones de precisión en sistemas de bloqueo y retención

La alta fluidez del zinc permite la producción de complejos., Componentes en forma de red utilizados en engranajes de pretensores de cinturones de seguridad y mecanismos de bloqueo de puertas.. Estas piezas requieren tolerancias dimensionales excepcionalmente estrictas para evitar atascos durante el accionamiento de emergencia.. La fundición a presión de zinc logra estas geometrías sin un mecanizado secundario extenso, Asegurar que la continuidad estructural de la pieza permanezca intacta.. Esta precisión es vital para el funcionamiento perfecto de pestillos y retractores que deben activarse instantáneamente durante un impacto..

Para componentes de seguridad ubicados cerca del motor o del escape., como soportes y sujetadores debajo del capó, La estabilidad térmica es una restricción principal del diseño.. Las aleaciones de zinc estándar pueden presentar fluencia bajo cargas sostenidas a temperaturas elevadas.. Para abordar esto, Los fabricantes utilizan aleaciones de alta resistencia a la fluencia como ZA-12 y ACuZinc5.. Estos materiales especializados retienen la carga de sujeción y la estabilidad dimensional a pesar del calor del motor., Garantizar que las juntas de seguridad críticas no se aflojen ni desalineen durante la vida útil operativa del vehículo..

Guía de selección de materiales: Zinc (las cargas) vs. Aluminio vs.. Plástica

Mientras que el aluminio (p.ej., A380/ADC12) es el estándar para el aligeramiento a gran escala, y Plásticos de Ingeniería (p.ej., PA66 GF) Ofrecen ventajas de costos para molduras no estructurales., Aleaciones de zinc (las cargas 5) ocupar un nicho crítico. Salvan la brecha entre la alta resistencia mecánica y la precisión geométrica compleja.

La siguiente tabla compara métricas de ingeniería clave para ayudar a definir el alcance de aplicación adecuado para cada material.:

| Característica | Aleación de zinc (las cargas 5) | Aluminio (A380) | Plástico (PA66 30% novia) |

|---|---|---|---|

| Resistencia a la tracción | ~330MPa | ~317MPa | ~160MPa |

| Dureza (Brinell) | ~91 HB | ~80 HB | N / A (Bajo) |

| Blindaje EMI/RFI | Excelente (Nativo) | Bien (Nativo) | Ninguno (Requiere recubrimiento) |

| mín.. Espesor de pared | 0.15 milímetros | 1.5 – 2.0 milímetros | 1.0 – 2.0 milímetros |

| Vida útil de las herramientas (Ciclos) | > 1,000,000 | ~100.000 | > 1,000,000 |

Interpretación de los datos para el ajuste de la aplicación

1. Aleaciones de zinc (las cargas 5 / ZA-8): Precisión & Durabilidad

El zinc es la elección del ingeniero parapequeño, mecanismos críticos para la seguridad (p.ej., retractores de cinturón de seguridad, actuadores de cerradura de puerta).

- Por qué: Su alta resistencia a la tracción (~330MPa) y dureza superior (~91 HB) le permite resistir cargas de impacto y desgastarse mejor que el aluminio.

- Ventaja: La combinación única de naturalezaBlindaje EMI y la capacidad de moldear paredes tan delgadas como0.15 milímetros lo hace ideal para carcasas de sensores EV modernas donde el espacio y la integridad de la señal son primordiales.

2. Aluminio (A380 / ADC12): Aligeramiento estructural

El aluminio sigue siendo el material dominantegrandes componentes estructurales (p.ej., casos de transmisión, bloques de motor).

- Por qué: Con una densidad de ~2,7 g/cm³ (vs. ~6,6 g/cm³ de zinc), El aluminio ofrece una relación resistencia-peso inmejorable para piezas voluminosas.

- Compensación: Requiere temperaturas de procesamiento más altas., lo que reduce la vida útil de las herramientas a aprox.. 100k disparos y limita la capacidad de lanzar intrincados, Características de tamaño micro sin mecanizado secundario..

3. Plásticos de ingeniería (PA66 / policarbonato): Ajuste sin carga

Los plásticos reforzados son los más adecuados paracubiertas interiores y soportes no estructurales.

- Por qué: Ofrecen el menor peso y coste de materia prima..

- Compensación: Carecen de la rigidez necesaria para los componentes críticos para la seguridad en caso de colisión.. Además, para aplicaciones electrónicas, Los plásticos son transparentes a las interferencias electromagnéticas., requiriendo costosos revestimientos conductores o inserciones para lograr elBlindaje EMI que el zinc aporta de forma natural.

Aplicaciones comunes de la fundición a presión de zinc

Interior de precisión, Seguridad, y componentes del tren motriz

| Categoría de aplicación | Aleaciones primarias | Componentes típicos |

|---|---|---|

| Interior & Cosmético | las cargas 3 (ZP3) | Manijas de puertas, perillas del tablero, adorno decorativo, manivelas de ventana |

| Mecanismos de seguridad | las cargas 3, las cargas 5 | Cilindros de cerradura, retractores de cinturon de seguridad, conjuntos de pestillos |

| Tren motriz & Chasis | las cargas 5, ZA-8, ZA-12 | Cuerpos de válvulas, soportes de la columna de dirección, carcasas del sistema de combustible |

| Electrónica | las cargas 3, las cargas 5 | Cubiertas de la ECU, carcasas de conectores, carcasas de sensores (Blindaje EMI) |

Aleaciones de zinc como Zamak 3 y zamak 5 Son ampliamente utilizados en interiores de automóviles., mecanismos de seguridad, y hardware compacto del tren motriz donde la calidad estética y la estabilidad dimensional son igualmente importantes. las cargas 3 Proporciona una excelente superficie de fundición y un sustrato consistente para revestimiento de cobre, níquel y cromo., lo que lo convierte en la opción preferida para piezas visibles como manijas de puertas interiores, biseles, y perillas del tablero que exigen acabados tipo espejo con un posprocesamiento mínimo.

Para componentes funcionales, La alta fluidez y resistencia de las aleaciones de zinc permiten paredes delgadas de hasta aproximadamente 0.8 mm y tolerancias ajustadas como fundición, Apoyar el funcionamiento confiable de los cilindros de cerradura., sistemas de pestillo, y soportes pequeños sometidos a cargas mecánicas repetidas. Grados de mayor resistencia como Zamak 5 y ZA-8 añaden resistencia al desgaste y rigidez a los soportes de la columna de dirección, conexiones de pedal, y hardware relacionado con la transmisión, permitiendo diseños compactos en entornos debajo del capó con espacio limitado y al mismo tiempo manteniendo la integridad estructural durante la vida útil del vehículo.

Fundición a presión de zinc en vehículos eléctricos (vehículo eléctrico) & Sistemas ADAS

Aprovechando estas aplicaciones electrónicas, Los vehículos eléctricos y las arquitecturas ADAS imponen exigencias aún mayores en cuanto al rendimiento del blindaje y la densidad del paquete., especialmente alrededor de inversores, sistemas de gestión de baterías, y sensores de percepción.

| Característica | Aleación de zinc (las cargas 5) | Aluminio (A380) | Plástico (PA66 30% novia) |

|---|---|---|---|

| Resistencia a la tracción | ~330MPa | ~317MPa | ~160MPa |

| Dureza (Brinell) | ~91 HB | ~80 HB | N / A (Bajo) |

| Blindaje EMI/RFI | Excelente (Nativo) | Bien (Nativo) | Ninguno (Requiere recubrimiento) |

| mín.. Espesor de pared | 0.15 milímetros | 1.5 – 2.0 milímetros | 1.0 – 2.0 milímetros |

| Vida útil de las herramientas (Ciclos) | > 1,000,000 | ~100.000 | > 1,000,000 |

En plataformas de vehículos eléctricos, Las piezas fundidas a presión de zinc se utilizan ampliamente para conectores de baterías., cubiertas de la unidad de control, y carcasas de sensores donde la geometría compacta y la estabilidad dimensional son fundamentales para el sellado y la alineación del conector.. Las carcasas de aluminio siguen siendo ventajosas cuando se requiere distribución de calor en áreas grandes, mientras que los plásticos técnicos siguen siendo los preferidos para las cubiertas cosméticas de baja carga; El zinc complementa estos materiales en tamaños más pequeños., Componentes relevantes para la seguridad o de señal crítica que se benefician de una combinación de resistencia mecánica., rendimiento de blindaje, y capacidad de pared delgada.

Soluciones de fundición a presión para automóviles de precisión

Optimización de geometrías de paredes delgadas de zinc (DFM)

El diseño de piezas de fundición a presión de zinc para aplicaciones automotrices requiere equilibrar la capacidad de paredes extremadamente delgadas con ventanas de proceso robustas para el llenado., expulsión, y durabilidad a largo plazo. Las aleaciones de zinc pueden lograr rutinariamente secciones de pared alrededor 0.5 milímetros, con herramientas especializadas y estrategias de compuerta que empujan los espesores factibles hacia 0.15 mm en características localizadas. En comparación, Las piezas fundidas de aluminio normalmente funcionan cómodamente en el rango de 1,5 a 2,0 mm para sobres de piezas similares., por lo que el zinc ofrece más libertad cuando las limitaciones del empaque o los detalles finos dominan el diseño.

Para la mayoría de los componentes automotrices, Los ingenieros obtienen un rendimiento confiable manteniendo las paredes primarias en el rango de 0,5 a 2,0 mm y manteniendo un espesor uniforme siempre que sea posible para reducir los gradientes térmicos y la porosidad relacionada con la contracción.. Cuando se requiere mayor rigidez, Agregar nervaduras y núcleos para redistribuir el material suele ser más efectivo que simplemente aumentar el espesor de la pared., porque las nervaduras fortalecen la sección al tiempo que mejoran el flujo del metal y ayudan a que la fundición se solidifique de manera más uniforme.

La alta fluidez del zinc también permite ángulos de inclinación reducidos en comparación con muchas otras aleaciones de fundición a presión.. Las paredes externas suelen utilizar ángulos de inclinación cercanos a 0,5° como punto de partida., con la posibilidad de acercarse al calado casi cero en áreas seleccionadas al trabajar con herramientas, acabado de la superficie, y las condiciones de expulsión se controlan cuidadosamente. Características internas, costillas profundas, o las superficies muy texturizadas pueden requerir un tiro adicional para soportar una liberación consistente y minimizar el desgaste del troquel., Por lo tanto, colaborar con el fundidor al principio de la fase de diseño es esencial para alinear los requisitos funcionales con la capacidad de fabricación..

Una guía para enchapados y acabados decorativos

El revestimiento de fundición a presión de zinc para automóviles sigue un estricto proceso de cuatro etapas: flash de cobre con cianuro, cobre ácido, barrera de níquel, y acabado de cromo.

| Etapa de revestimiento | Función primaria | Especificación técnica |

|---|---|---|

| Flash de cobre con cianuro | Protege el zinc reactivo de los baños ácidos. | Capa de ataque inicial para adhesión. |

| Cobre ácido | Nivela la superficie y mejora la conductividad. | Base para acabados de espejo. |

| Capas de níquel | Proporciona una barrera principal contra la corrosión. | Espesor típico 5–25 μm |

| Capa superior de cromo | Proporciona dureza y resistencia al deslustre. | ~0,2–0,3 μm de destello decorativo |

El proceso de revestimiento electroquímico multicapa

Lograr acabados decorativos de calidad automotriz en aleaciones de zinc requiere una pila electroquímica específica para contrarrestar la alta reactividad del metal.. El proceso comienza con una evaporación de cobre con cianuro., que sirve como barrera protectora evitando que los baños ácidos posteriores ataquen químicamente el sustrato de zinc. Una vez protegido, La pieza se somete a un revestimiento de cobre ácido para mejorar la nivelación de la superficie y la conductividad eléctrica.. Esta capa crea la suavidad, base uniforme necesaria para la apariencia de alto brillo exigida en molduras interiores y manijas exteriores.

La durabilidad y la estética dependen en gran medida de las capas posteriores de níquel y cromo.. Múltiples capas de níquel proporcionan la principal defensa contra la corrosión., actuando como un escudo denso que determina la longevidad de la pieza en pruebas de niebla salina (ASTM B117). Para aplicaciones premium, los fabricantes emplean un “Buff de cobre” proceso, donde un depósito pesado de cobre se pule mecánicamente para eliminar imperfecciones microscópicas antes de la aplicación final de níquel-cromo.. La capa final de cromo., a menudo solo tienen entre 0,2 y 0,3 micrones de espesor, Proporciona el brillo blanco azulado característico y la dureza suficiente para resistir el rayado y el desgaste..

Pautas de diseño para una adhesión óptima

El revestimiento exitoso comienza en la fase de diseño, ya que las características geométricas específicas influyen directamente en la calidad de la electrodeposición. Los bordes afilados atraen una densidad de corriente excesiva, conduciendo a lo áspero “cuentas” o “arbolado” del metal enchapado. Para evitar esto, Los ingenieros deben aplicar un radio mínimo de 0.4 mm a todos los bordes, con 0.8 siendo mm el estándar preferido para la distribución uniforme del recubrimiento. Además, Las áreas empotradas y los agujeros roscados requieren una cuidadosa consideración.; Los baños de enchapado estándar tienen dificultades para arrojar metal a cavidades profundas.. Los agujeros ciegos deben mantener un diámetro mínimo de 5.6 mm para garantizar el flujo de la solución y un espesor de revestimiento adecuado.

La topología de la superficie también afecta la calidad visual final.. Grande, Las superficies planas tienden a resaltar defectos menores del sustrato o marcas de flujo después del recubrimiento.. Incorporar una ligera corona o convexidad (recomendado como mínimo 0.015 mm por mm: ayuda a que las capas niveladoras de cobre oculten estas imperfecciones, dando como resultado un acabado similar al vidrio. Las superficies texturizadas o coronadas no solo mejoran la estética sino que también ayudan en el drenaje de la solución entre baños de enchapado., Reducir el riesgo de contaminación y transferencia de sustancias químicas..

La ventaja de la vida útil de las herramientas de fundición a presión de zinc

Las herramientas de fundición a presión de zinc ofrecen una clara ventaja de longevidad para programas automotrices de gran volumen al combinar temperaturas de funcionamiento más bajas con un proceso de cámara caliente que es suave con el troquel.. Aleaciones de zinc como Zamak 3 y zamak 5 derretir alrededor de 419–440°C, Temperaturas significativamente inferiores a las típicas de fundición a presión de aluminio, cerca de 660 °C., lo que reduce el choque térmico al acero para herramientas H13 y retrasa los fenómenos de fatiga como la comprobación del calor en la superficie del troquel.

Debido a que el proceso de zinc generalmente utiliza equipos de cámara caliente y presiones de inyección más bajas., Las puertas y corredores experimentan menos erosión mecánica y son menos propensos a soldarse., Ayudar al molde a conservar su acabado superficial original y su precisión dimensional durante una producción prolongada.. En la práctica, Las matrices de zinc en buen estado a menudo superan 1,000,000 tiros, en comparación con aproximadamente 100 000 a 300 000 ciclos para muchas herramientas de aluminio, permitiendo que las características críticas mantengan tolerancias del orden de ±0,025 mm durante una mayor parte de la vida útil de la herramienta y permitiendo que la inversión en herramientas se amortice en un volumen de piezas mucho mayor.

Propiedades mecánicas del Zamak 5 Aleación

las cargas 5 (ZnAl4Cu1) es una aleación de zinc de alta resistencia definida por su 1% adición de cobre, lo que aumenta la máxima resistencia a la tracción para 328 MPa y dureza a ~91 Brinell. Si bien ofrece una resistencia a la fluencia y rigidez superiores en comparación con Zamak 3, intercambia una ligera ductilidad por estas ganancias mecánicas, lo que la convierte en la opción preferida para componentes estructurales de automoción y soportes complejos.

| Propiedad mecánica | Valor de métrica (ASTM B240) | Importancia de la ingeniería |

|---|---|---|

| Máxima resistencia a la tracción | 328 MPa (mín.) | Supera el Zamak 3 (~283MPa) para una mayor capacidad de carga. |

| Fuerza de producción (0.2% Compensar) | 228 MPa | Garantiza estabilidad estructural y resistencia a la deformación permanente.. |

| Dureza (Brinell) | ~91 HB | Resistencia al desgaste mejorada para características roscadas y contacto deslizante.. |

| Módulo de elasticidad | 96 GPa | Proporciona alta rigidez para soportes y carcasas de paredes delgadas.. |

Composición de la aleación y características de resistencia.

La característica que define al Zamak 5 (designado como ASTM AC41A o ZnAl4Cu1) es su contenido de cobre, que constituye aproximadamente 1% de la composición de la aleación junto con 4% aluminio. Esta adición específica modifica fundamentalmente la microestructura en comparación con el Zamak sin cobre. 3, dando como resultado un material más duro, más fuerte, y más resistente a la fluencia. La mayor dureza de la superficie, midiendo aproximadamente 91 Brinell, hace que esta aleación sea particularmente efectiva para componentes que se someten a operaciones secundarias como roscado o aquellos expuestos a fricción y desgaste moderados..

Los ingenieros eligen Zamak 5 cuando la aplicación exige un rendimiento mecánico superior al que pueden proporcionar las aleaciones estándar de fundición a presión de zinc, pero esta fuerza viene con una reducción en la ductilidad.. Mientras que el zamak 3 Ofrece un alto alargamiento para operaciones de remachado y remachado., las cargas 5 exhibe un menor alargamiento (alrededor 7%). Como consecuencia, Los diseñadores deben tener en cuenta esta conformabilidad reducida al desarrollar piezas que requieren una gran deformación posterior a la fundición., Asegurar que la rigidez de la aleación se utilice para la estabilidad estructural en lugar de características de ensamblaje flexibles..

Datos mecánicos clave y límites de rendimiento

las cargas 5 Ofrece valores de ingeniería sólidos derivados directamente de las normas ASTM B240., posicionándolo como un caballo de batalla estructural en la familia del zinc. La aleación logra una máxima resistencia a la tracción. (UTS) de 328 a 331 MPa, superando significativamente el 280 Rango de MPa típico del Zamak 3. Este perfil de resistencia está respaldado por un límite elástico de 228 MPa (0.2% compensar), lo que garantiza que los componentes mantengan su geometría bajo cargas estáticas sustanciales, un requisito crítico para soportes y conjuntos de carcasas para automóviles.

Más allá del rendimiento de tracción, las cargas 5 demuestra una resistencia impresionante a las fuerzas de corte e impacto. Con una resistencia al corte de 262 MPa y resistencia al impacto entre 52 y 56 J, El material resiste eficazmente las cargas de impacto., haciéndolo adecuado para carcasas de seguridad para automóviles. Además, su módulo de elasticidad es 96 GPa, proporcionando la rigidez necesaria para soportar rígidos, diseños de paredes delgadas que resisten la deflexión bajo tensión operativa.

Fundición a presión de cámara caliente de precisión de Bian

Bian utiliza tres máquinas especializadas de fundición a presión de cámara caliente con fuerzas de sujeción que van desde 88 a 168 montones. Esta configuración está diseñada específicamente para aleaciones de zinc., permitiendo tiempos de ciclo rápidos y la producción de alta precisión, Componentes automotrices de pared delgada, como cuerpos de conectores y carcasas de sensores..

Bian Diecast es una fundición a presión de zinc especializada que se centra en combinar una geometría de pared delgada, tolerancias estrictas, y acabados superficiales de calidad automotriz para componentes pequeños y medianos, como soportes, carcasas de conectores, y mecanismos críticos para la seguridad. La empresa opera líneas de zinc de cámara caliente dedicadas con fuerzas de sujeción de 88 a 168 montones, respaldado por mecanizado CNC interno, perforación, tocando, y refinamiento para mantener dimensiones críticas en aproximadamente ±0,02 mm en características seleccionadas y alrededor de ±0,1 mm en envolventes más amplias.

Una cadena de suministro de doble planta fortalece aún más la resiliencia de las entregas y la eficiencia logística, con una base de fabricación primaria en Foshan, Porcelana, y una instalación adicional en México que proporciona producción localizada para clientes de EE. UU. y México, rutas de transporte más cortas, y reducción de la exposición arancelaria. Sistemas de gestión de calidad y medio ambiente alineados con ISO 9001 y ISO 14001 Ayudar a los programas automotrices a cumplir con las estrictas expectativas regulatorias y de los clientes durante todo el ciclo de vida de producción..

Conclusión

Las aleaciones de zinc ofrecen una combinación única de densidad., fortaleza, y fluidez que los grados de aluminio estándar no pueden replicar para pequeñas, partes intrincadas. Los ingenieros seleccionan estos materiales cuando un componente debe soportar cargas de alto impacto y al mismo tiempo mantener las dimensiones exactas requeridas para mecanismos de seguridad como cilindros de cerradura y retractores.. La capacidad de moldear paredes extremadamente delgadas sin tiro permite la creación de materiales livianos., diseños que ahorran espacio sin comprometer la integridad estructural esencial para la protección de los pasajeros.

Seleccionar el método de fundición correcto implica sopesar la inversión inicial en herramientas con el valor de producción a largo plazo.. El punto de fusión más bajo del zinc preserva la vida útil mucho más que la de los metales alternativos., estabilizar los costos unitarios durante millones de ciclos. Para proveedores de automoción, Esta eficiencia del proceso, combinada con una receptividad superior del revestimiento, garantiza que el hardware funcional y los adornos decorativos cumplan con estrictos estándares de la industria en cuanto a durabilidad y calidad de acabado durante toda la vida útil del vehículo..

Preguntas frecuentes

¿Qué componentes automotrices específicos son los más adecuados para la fundición a presión de zinc??

El zinc es el material elegido para las pequeñas, Piezas decorativas y de seguridad de alta precisión.. Las aplicaciones comunes incluyen manijas de puertas exteriores., cilindros de cerradura, mecanismos de manivela de ventana, retractores de cinturón de seguridad, y carcasas de carburador. Su capacidad para fundir paredes delgadas. (hasta 0.5 milímetros) lo hace ideal para gabinetes electrónicos complejos y carcasas de sensores.

¿Cómo se compara la resistencia de la fundición a presión de zinc con la del aluminio??

Mientras que el aluminio ofrece una mejor relación resistencia-peso para piezas estructurales grandes, aleaciones de zinc (como zamak 5) Proporcionan dureza y resistencia al impacto superiores.. El zinc es significativamente más resistente bajo cargas de impacto y ofrece mejor ductilidad. (alargamiento), haciéndolo menos propenso a fallas frágiles que las piezas fundidas a presión de aluminio estándar en pequeños, componentes estresados.

¿Cuál es la esperanza de vida típica de un molde de fundición a presión de zinc??

La fundición de zinc funciona a temperaturas mucho más bajas. (aprox. 420°C) que aluminio, lo que reduce drásticamente el choque térmico en la herramienta. Un molde de zinc correctamente diseñado suele durar entre 200,000 y 1,000,000 tiros, Ofrecer un costo de herramientas por unidad significativamente menor durante el ciclo de vida del proyecto en comparación con los moldes de aluminio o magnesio..

¿Se pueden cromar las piezas fundidas a presión de zinc para molduras exteriores de automóviles??

Sí, El zinc es el sustrato estándar para el cromado de alta calidad.. Aplicando una pila de revestimiento de cobre-níquel-cromo, Los fabricantes logran un acabado decorativo similar a un espejo que cumple con rigurosos estándares de corrosión automotriz., como pasar 500+ hora Pruebas de niebla salina ASTM B117.

¿Qué tolerancias se pueden lograr con la fundición a presión de zinc de precisión??

Las aleaciones de zinc ofrecen las tolerancias más estrictas de cualquier proceso de fundición de metales., a menudo eliminando la necesidad de mecanizado secundario. Las tolerancias lineales estándar generalmente se mantienen en ±0,05 mm., pero los componentes automotrices de alta precisión pueden alcanzar tolerancias tan estrictas como ±0,02 mm (±0,001 pulgadas) sobre características críticas.