¿Tiene problemas con una calidad inconsistente?, producción lenta, o altos costos en la fundición a presión de aluminio? Estos problemas pueden afectar seriamente el éxito de su proyecto..

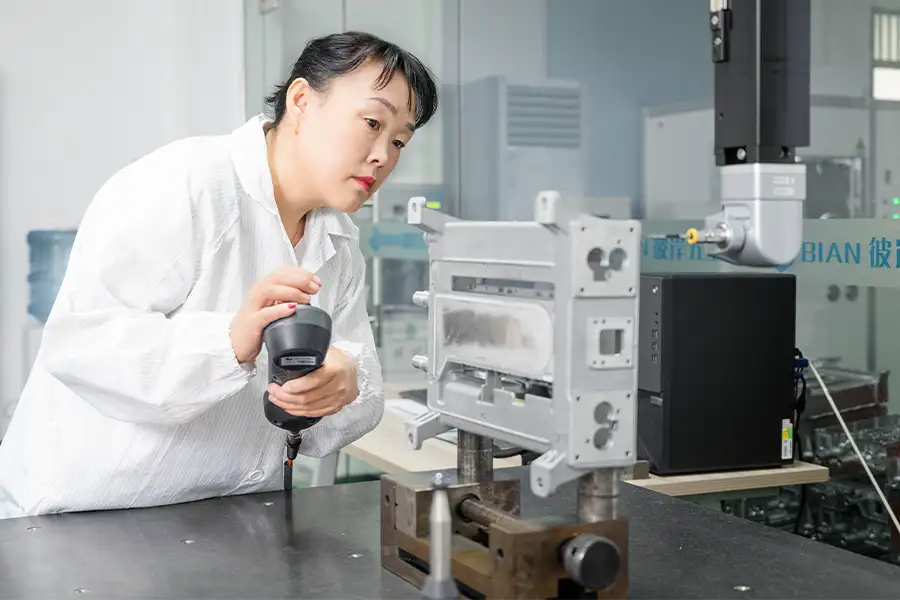

Bian Diecast, con más de una década de experiencia en Foshan, Porcelana, se especializa en abordar estos desafíos. Nuestro diseño de moldes de vanguardia y métodos de producción eficientes están diseñados para mejorar la precisión., acelerar la fabricación, y reducir costos.

¿Podemos marcar la diferencia para usted?? Descubra cómo Bian Diecast puede ayudarle a resolver sus problemas de casting y llevar sus proyectos al siguiente nivel..

¿Qué es la fundición a presión de aluminio a alta presión?

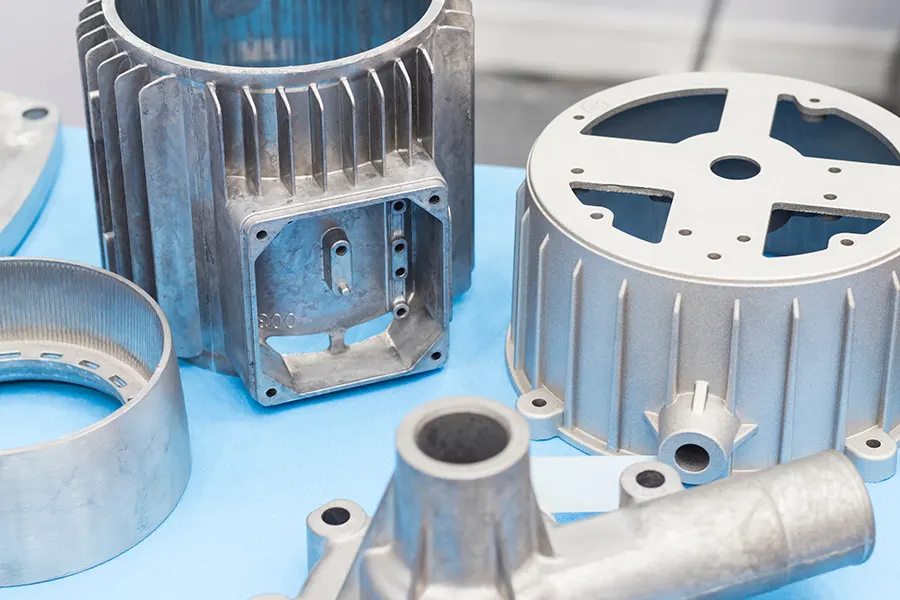

Fundición a presión de aluminio Es un proceso para fabricar piezas metálicas.. Hay seis pasos principales en cómo se fabrica una pieza o componente fundido a presión.:

- Diseño de molde

- Preparación del casting

- Inyección

- Enfriamiento y solidificación

- Desmoldeo/desmontaje

- Mecanizado CNC/tratamiento de superficies

Primero, preparamos un molde de acero con la forma de la pieza deseada. Entonces, El aluminio se calienta a estado líquido y se inyecta en el molde..

Utilizamos alta presión de inyección para asegurar que el aluminio llene cada detalle del molde.. El aluminio se enfría y solidifica rápidamente dentro del molde..

Una vez enfriado, se abre el molde, y se quita la parte de aluminio. Próximo, Recortamos el exceso de aluminio e inspeccionamos la calidad de la pieza..

Finalmente, Se pueden aplicar tratamientos adicionales como pintura o revestimiento si es necesario.. Todo este proceso produce eficientemente piezas con formas complejas y alta precisión..

En pocas palabras, La fundición a presión de aluminio es un método para fabricar piezas metálicas mediante la inyección de aleaciones de aluminio fundido en moldes de acero..

La importancia del diseño de moldes en la fundición a presión de aluminio

Cada paso es importante, pero no se puede subestimar la importancia del diseño de moldes de fundición a presión de aluminio. Porque impacta directamente en la calidad., eficiencia de producción, y costo de las piezas fundidas de aluminio.

Un molde bien diseñado garantiza piezas precisas y suaves al llenar cada detalle de manera uniforme. Un mal diseño puede provocar defectos como burbujas y un llenado desigual.

La optimización del diseño del molde mejora la eficiencia de la producción al mejorar los sistemas de compuerta y enfriamiento., reduciendo los tiempos de ciclo, y minimizando los defectos. También extiende la vida útil del molde., reduciendo los costos de mantenimiento.

En resumen, Un buen diseño del molde garantiza piezas de alta calidad y una producción eficiente., lo que lo hace esencial para el éxito de la fundición a presión de aluminio.

La historia del diseño de moldes de fundición a presión de aluminio

La historia del diseño de moldes de fundición a presión de aluminio muestra cómo la tecnología ha avanzado con el tiempo..

Él comenzó con moldes básicos de arena y piedra utilizados en tiempos antiguos. Durante la Revolución Industrial, Diseño de molde mejorado con producción mecanizada y materiales más resistentes como el acero.. A principios del siglo XX, diseño asistido por computadora (CANALLA) El software revolucionó el campo., hacer que el diseño de moldes sea mucho más preciso y eficiente. Hoy, El diseño de moldes utiliza simulaciones avanzadas e impresión 3D para refinar y probar prototipos.. Mirando hacia adelante, Tecnologías emergentes como el Internet de las cosas. (IoT) e inteligencia artificial (AI) están destinados a promover aún más la precisión y la eficiencia.

En general, Estos avances han mejorado enormemente los procesos de fabricación y la calidad del producto..

Cómo optimizar el proceso de diseño de moldes de fundición a presión de aluminio

Optimizar el proceso de diseño de moldes de fundición a presión de aluminio., Puedes concentrarte en mejorar varias áreas clave.:

1. Comprender los requisitos:

Enfoque actual: Generalmente, Se realiza el análisis de requisitos básicos..

Mejoramiento: Comience con un análisis detallado y recopile toda la información necesaria por adelantado. Utilice simulaciones y modelos 3D para probar sus ideas y detectar problemas antes de comenzar la producción real..

2. Etapa de diseño:

Enfoque actual: Los diseños se crean y revisan manualmente..

Mejoramiento: Utilice software CAD y CAE para diseñar y probar moldes. Simule cómo funcionará el molde con diferentes configuraciones de entrada y enfriamiento para solucionar problemas potenciales de manera temprana..

3. Fabricación:

Enfoque actual: Los moldes suelen fabricarse con métodos manuales., que puede necesitar múltiples ajustes.

Mejoramiento: Cambie a máquinas CNC para una fabricación de moldes precisa. Considere el uso de la impresión 3D para prototipos para probar y perfeccionar rápidamente los diseños antes de la producción final..

4. Pruebas y Validación:

Enfoque actual: Las pruebas se utilizan para probar y ajustar los moldes..

Mejoramiento: Realice más pruebas virtuales durante la fase de diseño para reducir las pruebas físicas.. Verifique minuciosamente el rendimiento del molde con pruebas de presión y enfriamiento para garantizar que cumpla con los estándares..

5. Producción y Mantenimiento:

Enfoque actual: Siga las rutinas de mantenimiento estándar.

Mejoramiento: Configure un programa de mantenimiento detallado y utilice sensores para monitorear las condiciones del molde en tiempo real. Analice datos para predecir cuándo se necesita mantenimiento, Minimizar el tiempo de inactividad y extender la vida útil del molde..

Al centrarse en estos pasos, Puedes hacer que el proceso de diseño del molde sea más preciso., eficiente, y rentable, lo que lleva a productos de mejor calidad y una producción más fluida.

Las consideraciones en el diseño de moldes de fundición a presión de aluminio

Al diseñar moldes de extrusión de aluminio., gestión de diseño de moldes Implica varias consideraciones críticas para garantizar un rendimiento y una calidad óptimos.. Aquí hay un desglose de los factores clave:

Definición de requisitos

Primero y más importante, es crucial definir las dimensiones del producto, tolerancias, y requisitos de rendimiento. Al especificar claramente estos parámetros, Usted se asegura de que el molde satisfaga las demandas del uso final de manera efectiva..

Selección de materiales

Próximo, selección de materiales es vital, lo que significa seleccionar la aleación de aluminio adecuada. La elección de la aleación afecta el proceso de extrusión y la resistencia del producto final., resistencia a la corrosión, y conductividad térmica. De este modo, Es importante elegir un material que se ajuste a las necesidades del producto..

Diseño de troquel

Diseño de perfil

Pasando al diseño del troquel, crear un perfil que coincida con la forma de la sección transversal deseada de la extrusión. Esto asegura que el material fluya suave y consistentemente a través del troquel..

Sistema de enfriamiento

Además, integrar un sistema de refrigeración eficiente. El enfriamiento adecuado ayuda a mantener la temperatura del troquel., Garantizar una calidad constante del producto y dimensiones precisas..

Tamaño y temperatura del billete

Además, Seleccione el tamaño y la temperatura de la palanquilla adecuados para el proceso de extrusión.. Esta elección es crucial para lograr un flujo uniforme de material y propiedades de extrusión óptimas..

Análisis de flujo

Después, Realizar un análisis de flujo para predecir cómo se comportará el aluminio fundido durante la extrusión.. Este análisis ayuda a identificar problemas potenciales., como bloqueo del troquel o flujo desigual, permitiendo los ajustes de diseño necesarios.

Ventilación

Además, incorporar ventilación adecuada en el diseño del molde. La ventilación adecuada es esencial para liberar gases y prevenir defectos como huecos o inclusiones., asegurando un flujo suave del material a través de la matriz.

Herramientas y fabricación

Además, Asegurar que el diseño del molde sea factible para la fabricación.. Considere las capacidades de su equipo de herramientas y la precisión requerida para las características del troquel para evitar cualquier desafío de producción..

Prototipo y pruebas

Una vez que el diseño esté completo, crear un prototipo de matriz y realizar extrusiones de prueba. Las pruebas son un paso fundamental para evaluar el rendimiento del troquel e identificar cualquier defecto de diseño antes de comenzar la producción a gran escala..

Mantenimiento y longevidad

Finalmente, diseñar el molde teniendo en cuenta el mantenimiento. Incluye características que facilitan la limpieza y el reemplazo de piezas., y elija materiales duraderos que puedan soportar las altas presiones y temperaturas del proceso de extrusión.

Diseño de moldes de fundición a presión de aluminio y fundición a presión Bian

Bian Diecast es un Empresa líder en fundición a presión de aluminio. con sede en el distrito de Nanhai, ciudad de foshán, Porcelana. Con más de diez años en la industria., Brindamos servicios de primer nivel, incluido el diseño de moldes., fundición a presión, Mecanizado CNC, y acabado de superficies.

Nuestras modernas instalaciones y nuestro equipo capacitado están dedicados a brindar soluciones de alta calidad para diversas industrias., como automoción, Encendiendo, electrónica, muebles, y construcción.

El diseño de moldes de fundición a presión de aluminio en Bian Diecast se centra en fabricar moldes que sean prácticos y rentables.. Utilizamos nuestro excelente diseño para la fabricabilidad. (DFM) Técnicas para garantizar que nuestros moldes se ajusten a la forma exacta de su pieza y funcionen de manera eficiente..

- ¿Qué es DFM??

DFM, o Diseño para fabricación, es un concepto utilizado en ingeniería y diseño de productos.. Significa diseñar un producto de manera que su fabricación sea más fácil y económica.. Entonces, DFM implica la creación de diseños de productos que tienen en cuenta cómo se fabricará el producto..

Para optimizar el proceso de producción de piezas moldeadas de aluminio., se abordarán los siguientes objetivos:

- Diseño para usar la menor cantidad de aluminio necesario.

- Asegúrese de que las piezas salgan de la matriz sin problemas.

- Optimizar el enfriamiento para acelerar el proceso de solidificación.

- Piezas de diseño para requerir un procesamiento mínimo posterior a la clasificación.

- Asegúrese de que el producto final funcione según sea necesario en su aplicación.

Conclusión

La fundición de aluminio se trata de crear piezas de metal precisas, Y obtener el diseño del molde correcto es crucial. El buen diseño de moho aumenta la precisión, acelera la producción, y recorta los costos.

En Bian Diecast, Tenemos más de diez años de experiencia en la fabricación de moldes de alta calidad y servicios de casting. Nuestras herramientas y técnicas avanzadas aseguran que sus piezas salgan perfectamente.

Quiere mejorar su proceso de lanzamiento? Alcanza a Bian Diecast hoy y ver cómo podemos ayudar a dar vida a sus ideas.!