Cuando se trata de fabricar piezas de metal, Dos procesos de uso común son el lanzamiento de la muerte y el casting de la inversión. Ambos métodos tienen su propio conjunto de ventajas y desventajas, Haciendo que sea esencial comprender las diferencias entre los dos antes de decidir qué proceso es más adecuado para un proyecto en particular.

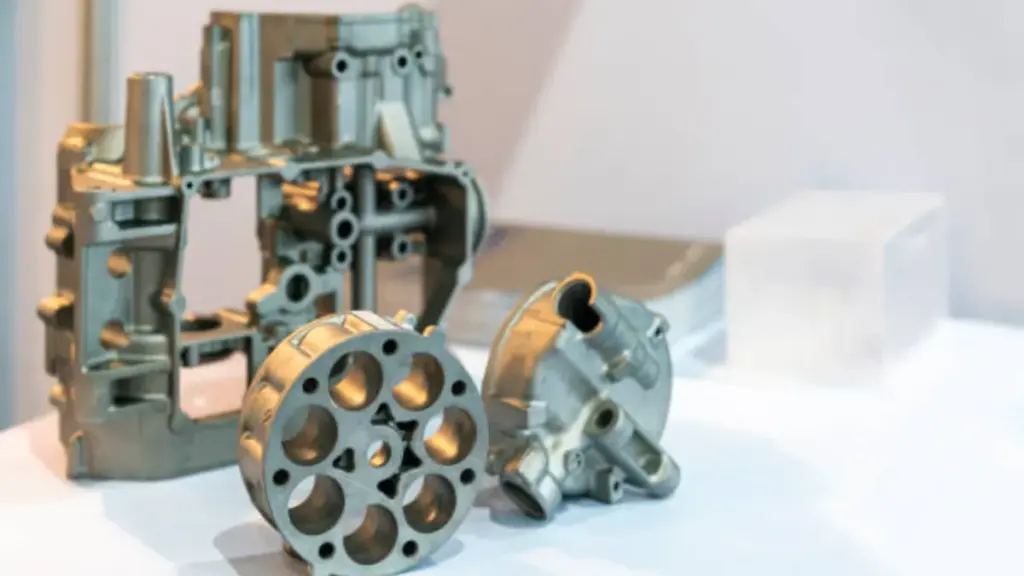

¿Qué es la fundición a presión??

fundición a presión es un proceso de fabricación que implica forzar el metal fundido en una cavidad de moho a alta presión. El metal se solidifica rápidamente, creando una parte precisa y de alta calidad. Este proceso es ideal para producir grandes cantidades de piezas con calidad constante y acabado superficial..

¿Qué es el proceso de casting de die??

El proceso de fundición a presión comienza con derretir el metal, típicamente aluminio, zinc, o magnesio, en un horno. El metal fundido se inyecta en una cavidad de moho de acero utilizando una máquina de alta presión. Una vez que el metal se enfría y se solidifica, se abre el molde, y la parte terminada se expulsa.

Ventajas y desventajas de la fundición a presión

Ventajas de la fundición a presión

- Rentable para grandes carreras de producción: La fundición a die es un proceso eficiente para producir un alto volumen de piezas de forma rápida y rentable..

- Calidad consistente y acabado superficial: Los resultados de la fundición de la matriz en partes con dimensiones uniformes y superficies lisas, haciéndolo una opción ideal para aplicaciones que requieren precisión.

- Producción rápida para grandes pedidos: La fundición de die es reconocida por su eficiencia en la producción de un alto volumen de piezas rápidamente. Esta capacidad de producción rápida es particularmente beneficiosa para las empresas que buscan cumplir con grandes pedidos dentro de los plazos ajustados.

- Formas complejas y diseños intrincados: La fundición de die permite la creación de piezas con diseños intrincados y formas complejas que pueden ser difíciles de lograr con otros procesos de fabricación. Esta versatilidad hace que el casting sea adecuado para una amplia gama de aplicaciones en diferentes industrias.

- Tolerancias dimensionales ajustadas: La fundición de die ofrece alta precisión y tolerancias dimensionales estrechas, Asegurar que las piezas cumplan con los estrictos estándares de calidad. Este nivel de precisión es esencial para las industrias donde la ingeniería de precisión es crítica.

- Amplia gama de opciones de acabado: La fundición de la matriz permite aplicar una variedad de acabados a las piezas, incluyendo pintura, recubrimiento en polvo, y enchapado. Esta versatilidad en las opciones de acabado permite la personalización y la mejora estética del producto final.

Limitaciones del casting de matriz

- Opciones de material limitadas: La fundición a la matriz generalmente se limita a metales no ferrosos como el aluminio, zinc, y magnesio, limitar la gama de materiales que se pueden usar.

- Altos costos iniciales de herramientas: Los moldes utilizados en la fundición de matriz pueden ser costosos de crear, haciéndolo menos económico para pequeñas carreras de producción.

¿Qué es el casting de inversión??

Fundición a la cera perdida, también conocido como fundición a la cera perdida, es un proceso de fabricación que utiliza un patrón de cera para crear piezas metálicas intrincadas. Este proceso es ideal para producir formas complejas con detalles finos y se utiliza ampliamente en industrias como joyas y aeroespaciales.

¿Qué es el proceso de casting de inversión??

El proceso de casting de inversión comienza con la creación de un patrón de cera de la pieza a proyectar. El patrón de cera está recubierto con una carcasa de cerámica y se calienta para eliminar la cera, Dejando atrás un molde de cerámica hueco. El metal fundido se vierte en el molde, llenar la cavidad y formar la parte final una vez que el metal se enfría y solidifica.

Ventajas y desventajas del lanzamiento de inversiones

Ventajas del casting de inversión

- Adecuado para piezas intrincadas y de alta detonancia: La fundición de inversión permite la producción de piezas complejas con detalles finos que pueden ser difíciles de lograr con otros procesos de fabricación.

- Se puede utilizar una amplia gama de materiales: El casting de inversión respalda una variedad de metales, incluyendo acero inoxidable, aluminio, y titanio, Proporcionar flexibilidad en la selección de materiales.

- Reducción en los costos de mecanizado y herramientas: El casting de inversión a menudo conduce a requisitos mínimos de mecanizado y herramientas, Como las piezas se producen cerca de la forma neta. Esta reducción en las operaciones secundarias reduce los costos generales de producción y mejora la eficiencia en el proceso de fabricación.

- Flexibilidad de diseño: El casting de inversión ofrece flexibilidad de diseño, permitiendo la producción de piezas con geometrías complejas y formas únicas. Esta libertad de diseño permite a los fabricantes dar vida a conceptos innovadores y satisfacer las demandas específicas de los clientes con soluciones personalizadas.

- Fuerza superior y durabilidad: Los componentes producidos a través de la inversión muestran una fuerza y durabilidad superiores, Hacerlos adecuados para aplicaciones que requieren alto rendimiento y confiabilidad. La naturaleza robusta de las piezas de reparto de inversión garantiza la longevidad y la resiliencia en entornos operativos desafiantes.

Limitaciones del casting de inversión

- Tiempos de producción más largos: El proceso de casting de inversión puede llevar mucho tiempo, con múltiples pasos involucrados en la creación de la parte final, resultando en tiempos de entrega más largos.

- Más proceso de mano de obra intensiva: El casting de inversión requiere mano de obra calificada para crear y ensamblar los patrones de cera y los moldes de cerámica, Además de los costos generales de producción.

Diferencia entre el casting y el casting de inversión

Tolerancia y acabado superficial

- La fundición a la matriz proporciona tolerancias más estrictas y superficies más suaves debido a la alta presión utilizada en el proceso.

- La fundición de la inversión permite una mayor flexibilidad de diseño y detalles más finos, haciéndolo adecuado para piezas complejas e intrincadas.

Consideraciones de costos

- Die Casting es más rentable para carreras de producción de alto volumen, Como los costos iniciales de herramientas se pueden distribuir en una mayor cantidad de piezas.

- Se prefiere la fundición de inversión para una producción o piezas de menor volumen con geometrías complejas que pueden ser difíciles de lograr con otros métodos.

Opciones de materiales

- La fundición a la matriz generalmente se limita a metales no ferrosos como el aluminio y el zinc, restringir la gama de materiales que se pueden usar.

- El casting de inversión respalda una amplia variedad de metales, incluyendo acero inoxidable, aluminio, y titanio, proporcionando una mayor flexibilidad en la selección de materiales.

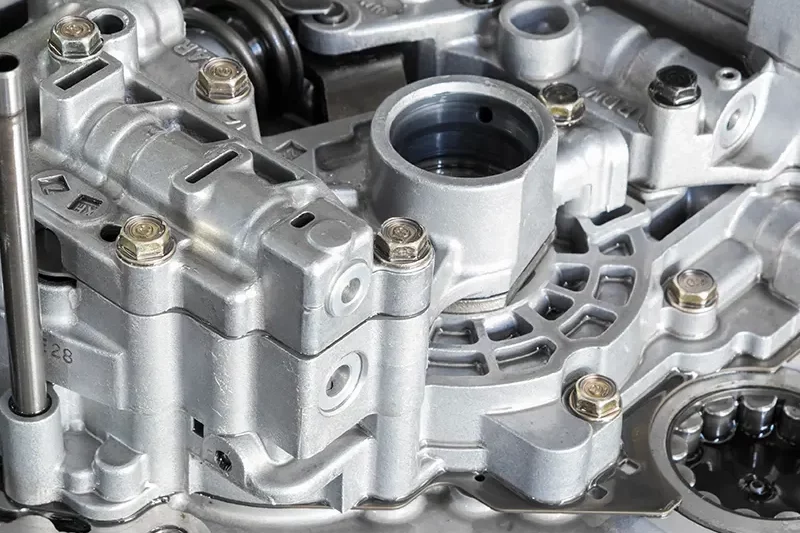

Aplicaciones

- Las industrias que se benefician del casting de la matriz incluyen Piezas automotrices y fundición, aeroespacial, y Electrónica de consumo, donde la producción y la precisión de alto volumen son esenciales.

- Las industrias que se benefician del casting de inversiones incluyen joyas, equipo médico, y aplicaciones militares, donde se requieren formas complejas y detalles finos.

¿Qué proceso es adecuado para su proyecto??

Al elegir entre el casting y el casting de inversión para un proyecto, Se deben considerar varios factores:

- Volumen de producción: Die Casting es ideal para carreras de producción de alto volumen, Si bien el casting de inversión puede ser más adecuado para una producción de menor volumen.

- Parte complejidad: Para piezas intrincadas con detalles finos, El casting de inversión puede ser la mejor opción, Mientras que el casting de die es más adecuado para geometrías más simples.

- Requisitos materiales: Considere las propiedades del material requeridas para la pieza, A medida que el casting y el casting de inversión de die apoyan diferentes rangos de materiales.

Conclusión

En conclusión, Tanto el casting como el casting de inversión ofrecen ventajas y limitaciones únicas que los hacen ideales para aplicaciones específicas. Comprender las diferencias entre los dos procesos y considerar factores como el volumen de producción, complejidad de la pieza, y los requisitos de material lo ayudarán a determinar qué proceso es el más adecuado para su proyecto.. Ya sea que necesite una producción de alto volumen con tolerancias estrechas o piezas intrincadas con detalles finos, Elegir el método de fundición correcto puede marcar la diferencia en la calidad y eficiencia de su proceso de fabricación.