La fundición a presión es un proceso de fabricación popular que implica inyectar metal fundido en la cavidad de un molde a alta presión.. Esto da como resultado piezas metálicas precisas y complejas que se pueden utilizar en diversas industrias., incluyendo automoción, aeroespacial, y electrónica. Dos métodos comunes de fundición a presión son la fundición a presión en cámara caliente y en cámara fría.. En este articulo, Compararemos los dos métodos y exploraremos sus ventajas y desventajas para ayudarle a determinar la mejor opción para sus necesidades de fabricación..

Cámara Caliente vs.. Fundición a presión en cámara fría

La elección entre fundición a presión en cámara caliente o. La fundición a presión en cámara fría puede tener un impacto significativo en su proceso de fabricación.. En este capítulo, profundicemos en sus diferencias en el proceso, costo, eficiencia, compatibilidad de aleaciones, control de calidad, y el impacto ambiental.

| Aspecto | Fundición a presión en cámara caliente | Fundición a presión en cámara fría |

| Proceso | Metal fundido en la máquina, inyección directa en molde | Metal fundido externamente, luego inyectado en el molde |

| Costo | Requiere menor inversión inicial | Mayores costos iniciales de equipo. |

| Eficiencia | Tiempos de ciclo más rápidos | Tiempos de ciclo más lentos |

| Compatibilidad de aleaciones | Aleaciones de bajo punto de fusión (p.ej., zinc, magnesio) | Aleaciones de alto punto de fusión (p.ej., aluminio, cobre) |

| Control de calidad | Limitado a piezas más simples, puede haber disminuido el control sobre geometrías complejas | Mejor control de piezas complejas y detalladas |

| Impacto medioambiental | Proceso energéticamente eficiente | Puede requerir más energía para el proceso de fusión externo. |

Diferencias en el proceso de fundición a presión

En fundición a presión en cámara caliente, El metal fundido está contenido en un horno dentro de la propia máquina de fundición a presión., permitiendo una inyección rápida y directa en la cavidad del molde.

Mientras está en fundición a presión en cámara fría, El metal se funde en un horno separado externo a la máquina de fundición a presión y luego se transfiere a la cámara de inyección para la fundición..

Comparación de costos

Cuando se trata de costo, La fundición a presión en cámara caliente generalmente requiere una inversión inicial menor en comparación con la fundición a presión en cámara fría.. Esto se debe a que las máquinas de fundición a presión con cámara caliente suelen ser más pequeñas y menos complejas., haciéndolos más asequibles para los fabricantes. Sin embargo, Los costos operativos para la fundición a presión en cámara caliente pueden ser mayores debido al calentamiento continuo del metal en la cámara..

Eficiencia de producción

En términos de eficiencia de producción., La fundición a presión en cámara caliente ofrece tiempos de ciclo más rápidos en comparación con la fundición a presión en cámara fría.. Esto se debe a que el metal fundido ya está en la cámara., permitiendo una inyección más rápida en la cavidad del molde. Además, La fundición a presión en cámara caliente consume menos energía., convirtiéndolo en una opción más eficiente para la producción de gran volumen.

Compatibilidad de aleaciones

La fundición a presión en cámara caliente se limita a aleaciones de bajo punto de fusión, como zinc y magnesio, debido a la exposición continua del metal al elemento calefactor de la cámara. Por otro lado, La fundición a presión en cámara fría puede admitir aleaciones de alto punto de fusión., como aluminio y cobre, convirtiéndolo en una opción versátil para fundición a presión de aluminio y una gama más amplia de aplicaciones.

Control de calidad

Cuando se trata de control de calidad, La fundición a presión en cámara caliente puede ofrecer un mejor acabado superficial debido al rápido enfriamiento del metal en la cavidad del molde.. Sin embargo, La fundición a presión en cámara caliente es más propensa a la porosidad., que puede afectar la integridad estructural del producto final. Fundición a presión en cámara fría, por otro lado, proporciona un mejor control sobre el proceso de fundición, lo que resulta en menos defectos y piezas de mayor calidad.

Impacto medioambiental

En términos de impacto ambiental, La fundición a presión en cámara fría se considera más respetuosa con el medio ambiente en comparación con la fundición a presión en cámara caliente.. Esto se debe a que la fundición a presión en cámara fría consume menos energía y produce menos residuos durante el proceso de fabricación.. Además, La fundición a presión en cámara fría se puede integrar fácilmente con programas de reciclaje., convirtiéndolo en una opción sostenible para los fabricantes.

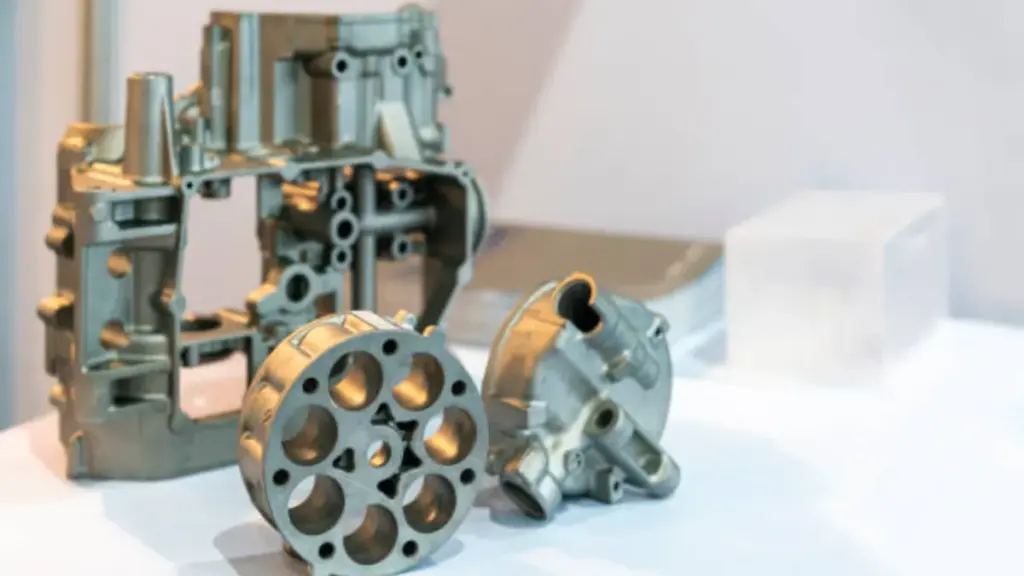

¿Qué es la fundición a presión??

fundición a presión Es un proceso de fundición de metal que implica forzar el metal fundido dentro de una cavidad del molde bajo alta presión.. Esto da como resultado piezas metálicas precisas y complejas que se pueden utilizar en diversas industrias., incluyendo automoción, aeroespacial, y electrónica. La fundición a presión ofrece una forma rentable y eficiente de producir piezas metálicas de alta calidad con tolerancias estrictas y excelentes acabado de la superficie. Aprender más, ver nuestro guía sobre fundición a presión.

Fundición a presión en cámara caliente

La fundición a presión en cámara caliente es un proceso de fabricación versátil que ofrece numerosas ventajas para producir piezas metálicas de alta calidad de manera eficiente.. Profundizando en los detalles de la fundición a presión en cámara caliente, podemos explorar sus beneficios, limitaciones, y aplicaciones con mayor detalle.

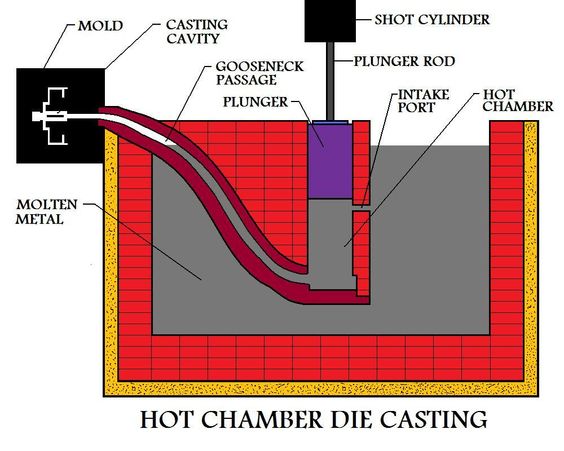

¿Qué es la fundición a presión en cámara caliente??

La fundición a presión en cámara caliente es un proceso que consiste en inyectar metal fundido, como zinc o magnesio, en una cavidad del molde bajo alta presión. El metal fundido se mantiene en una cámara calentada., permitiendo una inyección rápida en la cavidad del molde. La fundición a presión en cámara caliente es ideal para la producción de gran volumen de piezas pequeñas y medianas que requieren diseños complejos y detalles finos..

Proceso de fundición a presión en cámara caliente

El proceso de fundición a presión en cámara caliente implica 5 Pasos clave para producir piezas metálicas de alta calidad de manera eficiente.. Aquí hay una breve descripción del proceso.:

- Preparación del molde: El primer paso en la fundición a presión en cámara caliente es preparar la cavidad del molde., que determina la forma y el diseño de la pieza metálica final.

- Inyección de metal fundido: El siguiente paso consiste en fundir el metal., típicamente una aleación de bajo punto de fusión como zinc o magnesio, en un horno dentro de la máquina de cámara caliente. Luego, el metal fundido se inyecta en la cavidad del molde a alta presión..

- Enfriamiento y solidificación: Una vez que el metal fundido llena la cavidad del molde, se deja enfriar y solidificar, tomando la forma del molde.

- Expulsión de la fundición: Después de que el metal se haya solidificado, La pieza fundida es expulsada de la cavidad del molde., revelando un componente metálico preciso y detallado.

- Recorte y acabado: El paso final consiste en recortar cualquier exceso de material de la fundición y realizar los procesos de acabado necesarios., como pulido o tratamiento de superficies, para lograr la calidad y apariencia deseadas de la pieza metálica.

En general, La fundición a presión en cámara caliente es un proceso rápido y eficiente para la producción en masa de piezas metálicas con geometrías complejas y alta precisión..

Ventajas y desventajas de la fundición a presión en cámara caliente

Ventajas de la fundición a presión en cámara caliente

- Tiempos de ciclo más rápidos: La fundición a presión en cámara caliente ofrece tiempos de ciclo rápidos, Garantizar procesos de producción eficientes y plazos de entrega más rápidos para piezas metálicas..

- Menor consumo de energía: Este método consume menos energía., Contribuir al ahorro de costos y la sostenibilidad ambiental durante las operaciones de fabricación..

- Ideal para producción de gran volumen: La fundición a presión en cámara caliente destaca en el manejo de grandes volúmenes de producción, lo que lo convierte en la opción preferida para empresas que requieren producciones masivas de componentes metálicos..

Desventajas de la fundición a presión en cámara caliente

- Limitado a aleaciones de bajo punto de fusión: Un inconveniente de la fundición a presión en cámara caliente es su limitación a aleaciones de bajo punto de fusión como el zinc y el magnesio.. Esta limitación dificulta el uso de metales de alto punto de fusión en el proceso de fabricación..

- Mayores costos de mantenimiento: Los equipos de fundición a presión con cámara caliente generan mayores costos de mantenimiento para los fabricantes debido al funcionamiento continuo y la necesidad de un mantenimiento frecuente para garantizar un rendimiento y una longevidad óptimos..

¿Qué tipos de metales se utilizan para la fundición en cámara caliente??

La fundición a presión en cámara caliente se utiliza comúnmente para aleaciones de bajo punto de fusión., como zinc, magnesio, y liderar. Estos metales ofrecen una excelente fluidez y conductividad térmica., haciéndolos ideales para diseños intrincados y piezas complejas. Los fabricantes suelen elegir el zinc por su alta precisión dimensional y buen acabado superficial., lo que lo convierte en una opción popular para una amplia gama de aplicaciones.

Fundición a presión en cámara fría

La fundición a presión en cámara fría es un método de precisión destinado a la producción de componentes metálicos robustos.. En este capítulo, Descubramos todo lo que necesita saber sobre la fundición a presión en cámara fría..

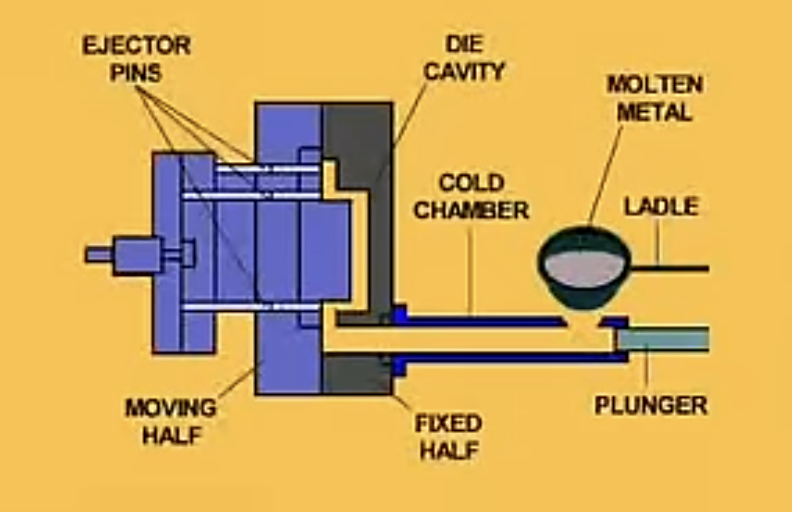

¿Qué es la fundición a presión en cámara fría??

La fundición a presión en cámara fría es un proceso que consiste en inyectar metal fundido, como aluminio o cobre, en una cavidad del molde bajo alta presión. A diferencia de la fundición a presión en cámara caliente, El metal fundido se mantiene en un horno separado y luego se transfiere a la cámara de inyección., permitiendo un mejor control sobre el proceso de fundición. La fundición a presión en cámara fría es adecuada para aleaciones de alto punto de fusión que requieren piezas precisas y duraderas..

Proceso de fundición a presión en cámara fría

El proceso de fundición a presión en cámara fría es un método meticuloso que se utiliza para fabricar componentes metálicos de alta calidad., particularmente aquellos que requieren aleaciones de alto punto de fusión como aluminio y cobre. Aquí hay una breve descripción general del proceso de fundición a presión en cámara fría.:

- Preparación del molde: El proceso comienza con la preparación de una cavidad de molde que corresponda a la forma y detalles deseados de la pieza metálica a producir..

- Fusión de metales: A diferencia de la fundición a presión en cámara caliente, El proceso de cámara fría implica fundir el metal., típicamente aluminio o cobre, en un horno separado externo a la máquina de fundición a presión.

- Inyección de metal fundido: Una vez fundido el metal, se vierte o se transfiere a la cámara fría de la máquina de fundición a presión. Luego, el metal fundido se inyecta en la cavidad del molde a alta presión para garantizar un llenado y solidificación precisos..

- Enfriamiento y solidificación: El metal fundido se enfría y solidifica dentro de la cavidad del molde., Tomando la forma y características del molde para formar la pieza metálica final..

- Expulsión y eliminación: Después de que el metal se haya solidificado, La pieza fundida es expulsada de la cavidad del molde., revelando el componente metálico detallado y duradero dentro.

- Recortar y terminar: Se recorta cualquier exceso de material o imperfecciones en la pieza fundida., y procesos de acabado adicionales, como desbarbar, pulido, o revestimiento, Se puede aplicar para lograr la calidad y el acabado superficial deseados de la pieza metálica..

El proceso de fundición a presión en cámara fría permite la producción de componentes metálicos robustos y precisos., lo que la convierte en la opción preferida para aplicaciones que requieren piezas metálicas resistentes y duraderas fabricadas con aleaciones de alto punto de fusión.

Ventajas y desventajas de la fundición a presión en cámara fría

Ventajas de la fundición a presión en cámara fría

- Adecuado para aleaciones de alto punto de fusión: La fundición a presión en cámara fría admite aleaciones de alto punto de fusión, como aluminio y cobre., ampliando la versatilidad y la gama de opciones metálicas para la fabricación de precisión.

- Mejor control sobre el proceso de fundición: Este método ofrece un control superior durante el proceso de fundición., permitiendo a los fabricantes producir componentes metálicos complejos y de alta calidad con precisión y consistencia..

- Vida más larga: La fundición a presión en cámara fría generalmente da como resultado una vida útil más larga en comparación con otros métodos., Minimizar la necesidad de reemplazos frecuentes de troqueles y optimizar la eficiencia de producción..

Desventajas de la fundición a presión en cámara fría

- Tiempos de ciclo más lentos: Una desventaja de la fundición a presión en cámara fría es que sus tiempos de ciclo son más lentos en comparación con la fundición a presión en cámara caliente., ya que el proceso implica transferir metal fundido desde un horno separado antes de la inyección en la cavidad del molde..

- Costos iniciales más altos: Los equipos de fundición a presión de cámara fría a menudo requieren maquinaria más grande y compleja, lo que lleva a mayores costos de inversión inicial para los fabricantes. A pesar de sus beneficios, Los gastos iniciales pueden representar un desafío financiero para algunas empresas..

¿Qué tipos de metales se utilizan para la fundición en cámara fría??

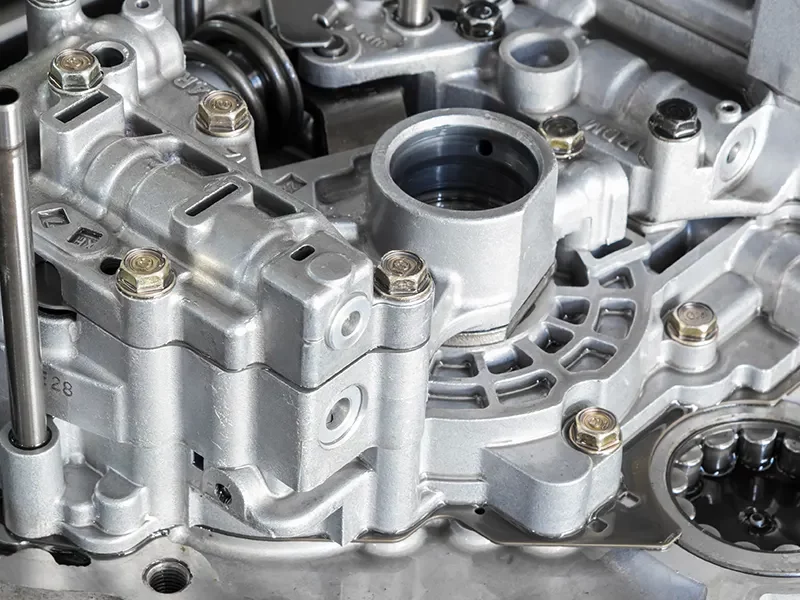

La fundición a presión en cámara fría se utiliza comúnmente para aleaciones de alto punto de fusión., como aluminio, cobre, y latón. Estos metales ofrecen una excelente resistencia., durabilidad, y conductividad térmica, haciéndolos ideales para aplicaciones que requieren piezas precisas y duraderas. Los fabricantes suelen elegir el aluminio por sus propiedades ligeras y su resistencia a la corrosión., convirtiéndolo en una opción popular para piezas de automóviles y componentes aeroespaciales.

Conclusión

En conclusión, Tanto la fundición a presión en cámara caliente como en cámara fría ofrecen ventajas y desventajas únicas que satisfacen diferentes necesidades de fabricación.. La fundición a presión en cámara caliente es ideal para aleaciones de bajo punto de fusión y producción de gran volumen., mientras que la fundición a presión en cámara fría es adecuada para aleaciones de alto punto de fusión y un mejor control sobre el proceso de fundición.. Por último, La elección entre fundición a presión en cámara caliente y cámara fría depende de factores como el tipo de aleación de metal., volumen de producción, y requisitos de calidad.