En el ecosistema manufacturero global, mientras que muchos asocian la fabricación de moldes exclusivamente con los plásticos, Las aplicaciones de mayor valor a menudo se encuentran en el metal..

Esta guía comparará procesos, descomponer los costos, y detallar exactamente lo que debes buscar en una pareja..

¿Qué es la fabricación de moldes industriales??

En su núcleo, La fabricación de moldes industriales es la disciplina de ingeniería que consiste en crear una cavidad negativa, generalmente de acero endurecido, que da forma al material fundido hasta convertirlo en un componente final..

Los gerentes de adquisiciones y los ingenieros deben diferenciar entre dos tecnologías centrales:

- Moldes de Inyección (Plástico): Estos moldes dan forma a los termoplásticos. (como ABS, policarbonato).

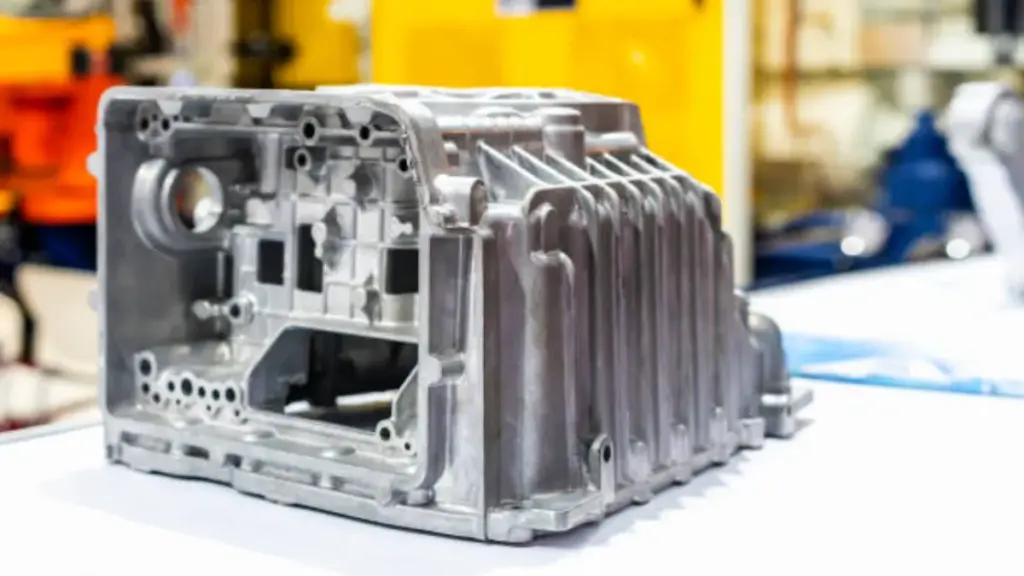

- Moldes de fundición a presión (Metal): Los ingenieros diseñan estos moldes para resistir el choque térmico extremo y la inyección a alta presión de metales fundidos. (Aluminio, Zinc, Magnesio).

Por qué esto importa

Mientras que el moldeo por inyección tiene la mayor cuota de mercado por volumen, Los moldes de fundición a presión son la columna vertebral de las industrias de alta resistencia.. En sectores como el de la automoción (Carcasas para baterías de vehículos eléctricos), aeroespacial, y electrónica pesada, El plástico simplemente no puede proporcionar el blindaje EMI., conductividad térmica, o integridad estructural requerida. Si tu proyecto exige metal, estas buscando un Molde de fundición a presión Fabricante, no es un moldeador de inyección genérico.

Moldeo por inyección versus. fundición a presión: ¿Qué molde necesitas??

El proceso correcto está determinado por la función de su pieza y los requisitos de material.. La siguiente comparación destaca por qué la fundición a presión de metal es la mejor opción para los componentes estructurales..

| Característica | Moldeo por inyección (Plástico) | fundición a presión (Metal) |

| Material primario | Resinas (ABS, PÁGINAS, Nylon) | Aleaciones no ferrosas (Aluminio, Zinc, Magnesio) |

| Temperatura del proceso | ~200ºC – 300°C | ~400°C (Zinc) a ~700°C (Aluminio) |

| Material del molde | Aluminio o Acero (P20, NAK80) | Acero premium para trabajo en caliente (H13, SKD61) |

| Fuerza de la pieza | Bajo a Medio | Alto (Integridad estructural) |

| Aplicación típica | Embalaje de consumo, juguetes, gabinetes | Bloques de motor, disipadores de calor, marcos rígidos |

| Blindaje EMI | Requiere revestimiento conductor | Inherente (Propiedad natural del metal.) |

Conclusión clave: Si tu pieza necesita disipar calor, escudo electronico, o llevar una carga, necesitas un molde de fundición a presión.

El proceso de fabricación de moldes industriales paso a paso

Crear un molde industrial apto para producción no es una tarea sencilla. “imprimir” trabajo. Es una secuencia de procesos de fabricación sustractivos que exigen precisión a nivel de micras..

Paso 1: Análisis DFM & Diseño de molde

Antes de cortar el acero, Los equipos de ingeniería realizan un diseño para la fabricabilidad. (DFM) análisis. Usando software de simulación de flujo de molde, Los ingenieros predicen cómo el metal fundido llenará la cavidad., identificando potencial “trampas de aire” o “cierres fríos.” Esta etapa del gemelo digital es donde 90% Se evitan posibles fallos de producción..

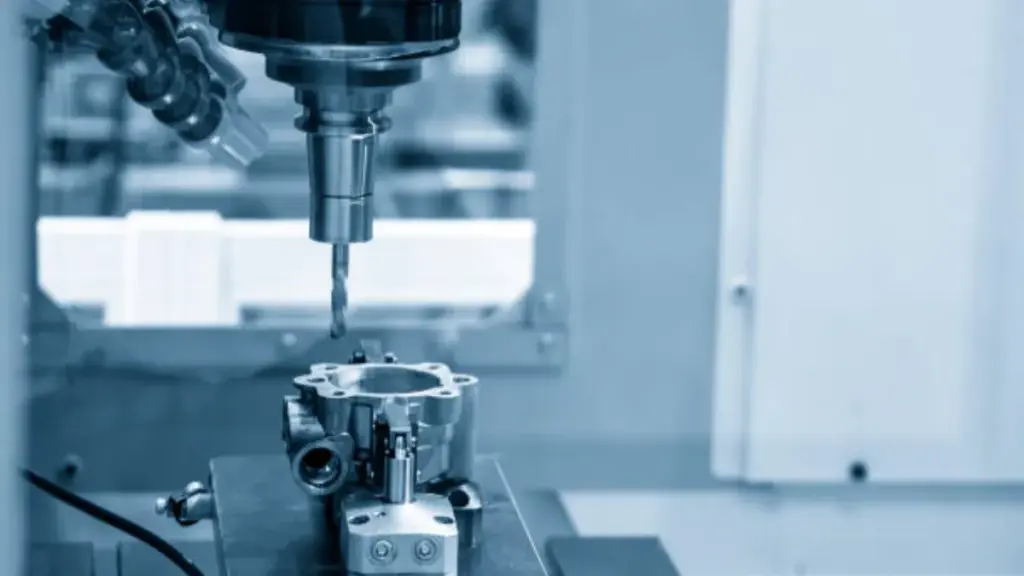

Paso 2: Mecanizado CNC & EDM (Mecanizado por descarga eléctrica)

Este es el corazón de la creación de moldes..

- Mecanizado CNC: Los centros de fresado de alta velocidad tallan la forma aproximada del núcleo y la cavidad del molde a partir de un bloque de acero..

- EDM: Para detalles intrincados, como nervaduras profundas o esquinas afiladas que un cortador giratorio no puede alcanzar, se utiliza un electrodo para “chispa” el metal lejos. Este proceso es esencial para lograr geometrías precisas en acero endurecido..

Paso 3: Tratamiento térmico

Los moldes de fundición a presión se enfrentan a violentos ciclos térmicos. para prevenir “control de calor” (agrietamiento superficial), el molde de acero H13 se somete a un tratamiento térmico al vacío, endureciéndolo a HRC 42-48. Esto garantiza que el molde pueda soportar decenas de miles de disparos sin deformarse..

Paso 4: Montaje del molde & Prueba T1

Los componentes finales (núcleos, diapositivas, pasadores eyectores) son ensamblados por maestros instaladores. Luego, el molde se monta en una máquina de fundición a presión para su primera “disparo” (Muestra T1). Este es el momento de la verdad donde se verifica la pieza física contra el diseño CAD.

Estándares de diseño clave (DFM) para moldes industriales

Para garantizar que su molde funcione de manera eficiente y produzca piezas sin defectos, Se deben respetar tres parámetros críticos de diseño..

- ángulos de tiro: A diferencia de una impresión 3D, una pieza moldeada debe deslizarse físicamente fuera de la herramienta de acero. Las paredes verticales requieren un “borrador”—una ligera disminución (normalmente de 1° a 3°). sin esto, La pieza se arrastrará contra la superficie del molde durante la expulsión., causando “mortificante” o pegado.

- Espesor de pared: La consistencia es el rey. En el casting, Los diferentes espesores de pared provocan un enfriamiento desigual.. Las secciones gruesas se enfrían más lentamente, provocando porosidad por contracción (vacíos internos). Mantener un espesor de pared uniforme (p.ej., 2.5milímetros – 4mm para aluminio) asegura que el metal se solidifique uniformemente.

- Canales de enfriamiento: Un molde es esencialmente un intercambiador de calor.. Las líneas de enfriamiento estratégicas perforadas a través del acero son vitales para regular la temperatura. El enfriamiento eficiente reduce el tiempo del ciclo (ahorrando dinero) y evita la deformación de la pieza.

Cómo elegir un fabricante de moldes industriales confiable?

Contratar un fabricante de moldes es una inversión estratégica. No confíe únicamente en la cotización más baja; Verifique sus capacidades usando esta lista de verificación..

- Certificaciones: Asegúrese de que la fábrica mantenga YO ASI 9001 (Gestión de Calidad) como minimo. Para piezas de automoción, IATF 16949 no es negociable, ya que indica un estricto cumplimiento del control y la trazabilidad del proceso.

- Lista de equipos: Solicite una lista de equipos verificados. Un verdadero fabricante tendrá centros CNC y máquinas de electroerosión internos. Muchos “fabricantes” En realidad, son empresas comerciales que subcontratan herramientas.. Las herramientas internas significan reparaciones más rápidas y un control más estricto sobre el cronograma.

- Transparencia: ¿Proporcionarán un video de prueba de T1?? Un socio confiable estará encantado de compartir imágenes del molde en funcionamiento y de la expulsión de las primeras piezas.. Esta transparencia demuestra que el molde existe y funciona según lo prometido..

Por qué Bian Diecast es su socio principal para la fundición a presión de aluminio

En Bian Diecast, entendemos que no estás comprando sólo un molde. Está invirtiendo en una capacidad de producción..

- Solución integral: Agilizamos toda la cadena de suministro. Desde el diseño inicial del molde y el análisis de flujo hasta la fundición a alta presión, mecanizado CNC de precisión, y acabado superficial final, manejamos cada paso bajo un mismo techo.

- Presencia Global: Únicamente, Ofrecemos las ventajas de costos de fabricar en nuestra fábrica de China combinadas con la flexibilidad logística de nuestra fábrica de México.. Esta estrategia de doble costa mitiga los riesgos de la cadena de suministro para los clientes de América del Norte.

- Experiencia: Con décadas de experiencia especializada en aleaciones de aluminio y zinc., no solo construimos moldes, Diseñamos soluciones de producción que duran..

Preguntas frecuentes sobre la fabricación de moldes industriales

1. ¿Cuánto tiempo se tarda en fabricar un molde industrial??

Típicamente, un molde de fundición a presión de grado de producción requiere 4 a 6 semanas para la fabricación (muestras T1). Los moldes complejos con múltiples portaobjetos pueden tardar hasta 8 semanas.

2. ¿Cuál es la vida útil de un molde de fundición a presión??

La vida útil del molde depende del acero y del mantenimiento.. Un molde de acero H13 de calidad para fundición a presión de aluminio suele durar 50,000 a 100,000 tiros. El mantenimiento regular puede prolongar esta vida útil.

3. ¿Se puede modificar el molde una vez hecho??

Sí, pero es limitado. Quitar metales (para agregar material a la pieza) es fácil”Caja fuerte de acero.” Sin embargo, agregando metal nuevamente al molde (para eliminar material de la pieza) requiere soldadura y remecanizado, lo cual es costoso y puede comprometer la integridad del molde.. Por eso DFM es fundamental.