Las piezas de seguridad de automóviles de paredes gruesas viven en un incómodo término medio: Quieren la dureza y consistencia del metal forjado., pero también necesitan la libertad de forma y la estructura de costos de la fundición.. Es por eso que los ingenieros siguen volviendo a la misma pregunta: ¿cuándo tiene sentido el HPDC?, ¿Y cuándo es el movimiento más inteligente??

A continuación se muestra una práctica, Primera explicación de ingeniería de ambos procesos., lo que realmente sale mal en las secciones gruesas, y cómo elegir una ruta de producción sin quedar atrapado en la “ideología del proceso”.

Por qué las piezas de automóvil de paredes gruesas son un desafío

"Paredes gruesas" suena simple, pero lo cambia todo: flujo de metal, comportamiento de enfriamiento, formación de defectos, e incluso qué tratamientos térmicos son realistas. Componentes como nudillos de dirección, brazos de control, y las pinzas de freno no son sólo gruesas; también son críticos para la seguridad, cargado de fatiga, y a menudo lleno de geometría que hace que la emisión de sonido sea más difícil de lo que parece..

Esto es lo que estas piezas suelen exigir de un proceso de fabricación:

- Alta densidad y baja porosidad., porque los huecos ocultos son iniciadores de fatiga y vías de fuga.

- Rendimiento de fatiga confiable, porque los componentes de suspensión y frenado ven millones de ciclos de carga, no cargas estáticas únicas.

- Estanqueidad a la presión (especialmente para piezas hidráulicas como pinzas, carcasas, y cuerpos de válvulas), donde la microporosidad puede convertirse en una fuga en el mundo real.

- Compatibilidad con tratamientos térmicos (a menudo alguna forma de fortalecimiento del temperamento como T6), porque los diseñadores quieren objetivos de resistencia/ductibilidad que las propiedades “tal como se moldean” pueden no cumplir.

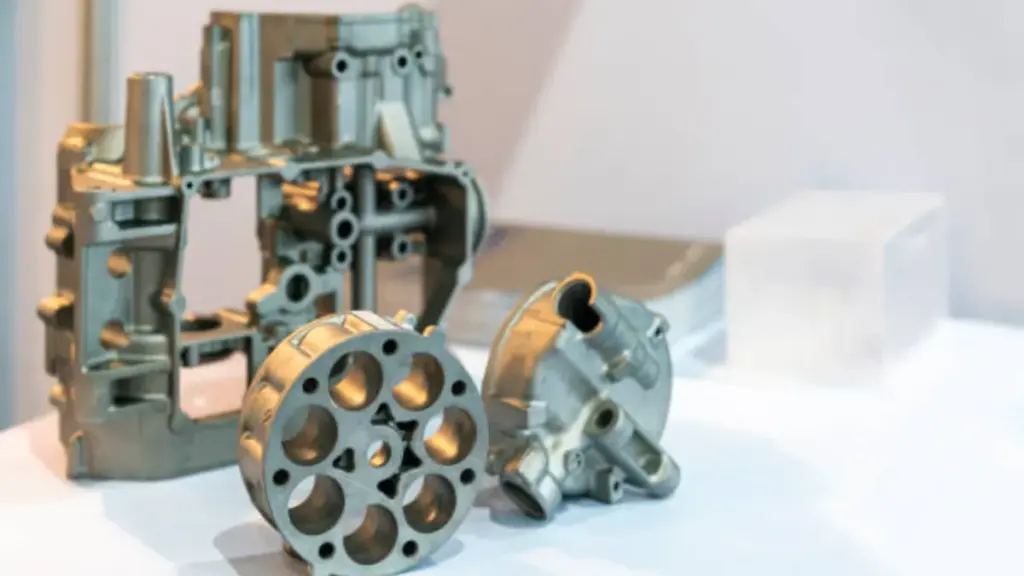

¿Qué es el casting por compresión? (Forja Líquida)?

fundición apretada (a menudo llamado metal líquido forja) se describe mejor como una ruta híbrida que combina la capacidad de forma de la fundición con una densificación similar a la de la forja.. Primero se introduce metal fundido en una matriz para formar la geometría., luego se mantiene una alta presión durante la solidificación para que el metal pueda seguir alimentándose a medida que se contrae.. El valor real no es “automático de mayor resistencia”.,"pero un limpiador, estructura interna más uniforme, especialmente en secciones gruesas, por lo que los requisitos posteriores, como el rendimiento ante la fatiga, estanqueidad, y el tratamiento térmico se vuelven más alcanzables y repetibles.

- Conclusión clave: El llenado controlado y la solidificación presurizada suprimen la contracción- y defectos relacionados con el gas, hacer que la integridad de las paredes gruesas y la preparación para el tratamiento térmico sean más confiables que en las rutas de llenado propensas a turbulencias.

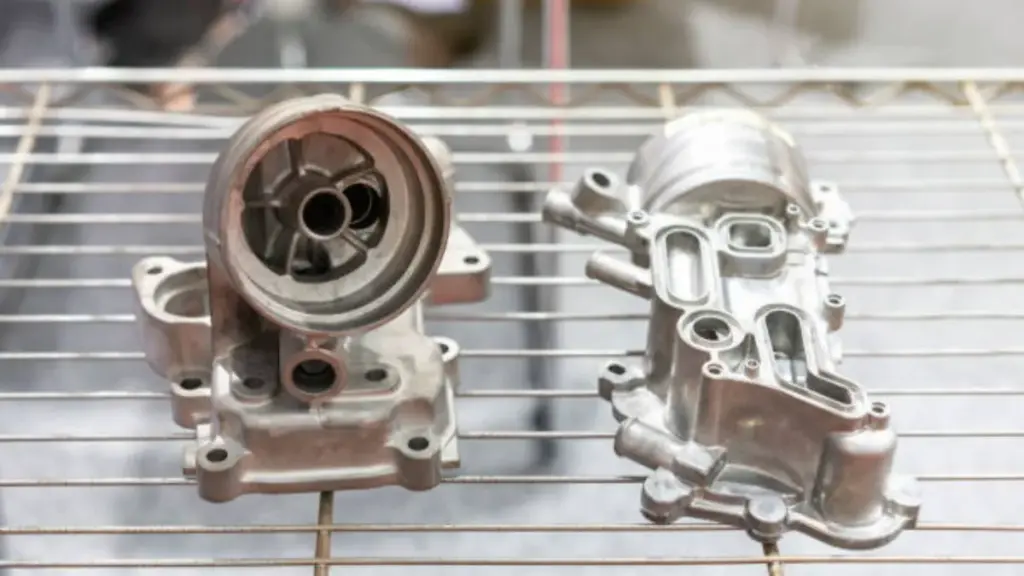

¿Qué es la fundición a presión de alta presión? (HPDC)?

Presión alta fundición a presión (HPDC) Es un proceso de alto rendimiento que inyecta metal fundido en una matriz de acero a alta velocidad y presión., producir piezas casi en forma neta con excelente repetibilidad dimensional. Su mayor ventaja es la eficiencia de fabricación.: tiempos de ciclo cortos, consistencia fuerte una vez que la ventana del proceso es estable, y costos unitarios muy competitivos en volúmenes medianos a altos. La desventaja es que el llenado a alta velocidad puede aumentar el riesgo de problemas relacionados con la turbulencia, como gas atrapado o películas de óxido, especialmente en secciones gruesas o diseños con ventilación difícil., que luego puede manifestarse como dispersión de fatiga, rutas de fuga, o inestabilidad durante el tratamiento térmico con solución agresiva.

- Conclusión clave: HPDC gana en velocidad, escalabilidad, y repetibilidad, pero las secciones gruesas requieren un diseño disciplinado del troquel, estrategia de ventilación/vacío, y control de procesos para prevenir defectos internos que pueden limitar la fatiga, estanqueidad a la presión, y robustez al tratamiento térmico.

| Artículo | Fundición apretada (Forja Líquida) | Fundición a presión a alta presión (HPDC) |

|---|---|---|

| idea de proceso | “Lanza la forma, luego exprima mientras congela” para densificar | “Llene rápidamente bajo presión” para un alto rendimiento |

| ventaja principal | Integridad y coherencia internas (densidad primero) | Productividad, repetibilidad, y bajo costo unitario a escala |

| Comportamiento de pared gruesa | Más indulgente con la alimentación/porosidad en zonas gruesas | Factible, pero exige ventilación/vacío más fuerte + estrategia de puerta |

| Comodidad del tratamiento térmico | Generalmente más amigable con el tratamiento térmico (menor riesgo relacionado con el gas) | Puede limitarse si hay gas atrapado |

| Mejor ajuste típico | Crítico para la seguridad / estanco a la presión / secciones gruesas impulsadas por fatiga | Piezas complejas de gran volumen donde dominan el coste y el tiempo de ciclo |

Fundición por compresión indirecta vs.. HPDC para secciones gruesas

Para componentes de seguridad de paredes gruesas, la decisión rara vez es filosófica; es practico. El proceso correcto depende de qué tan cerca esté de los límites de tolerancia a la porosidad., necesidades de tratamiento térmico, objetivos de fatiga, y requisitos de fugas.

Una forma útil de pensar en ello.:

- HPDC es ideal cuando la velocidad, costo, y la geometría compleja es lo más importante, y la pieza puede tolerar un nivel realista de defectos de fundición. (o el diseño/proceso puede diseñarse para mantener esos defectos por debajo de un umbral estricto).

- La fundición por compresión indirecta se vuelve atractiva cuando se necesitan los beneficios geométricos de una matriz cerrada más un cambio radical en la integridad interna., particularmente en secciones más gruesas.

| Métrico | HPDC | Fundición por compresión indirecta |

|---|---|---|

| Comportamiento de llenado | Llenado de alta velocidad, riesgo de turbulencia | Llenado controlado, menor turbulencia |

| Tendencia a la porosidad | El atrapamiento/contracción de gas debe gestionarse activamente | La porosidad se suprime fuertemente mediante la presión durante la congelación. |

| Tratamiento térmico | A menudo limitado para tratamientos de solución agresiva. | Generalmente es más amigable con el tratamiento térmico |

| Tipos de piezas que mejor se ajustan | Viviendas de gran volumen, paréntesis, cubre, muchas partes estructurales (con controles adecuados) | Crítico para la seguridad, secciones gruesas, piezas estancas a la presión, candidatos de reemplazo falsificados |

| Perfil económico | Costo unitario más bajo a escala | Mayor tiempo de ciclo; justificado por las necesidades de calidad/rendimiento |

Donde HPDC suele ser “suficiente”

HPDC puede ser la respuesta correcta incluso para piezas gruesas cuando:

- Los requisitos mecánicos se pueden lograr con postratamientos “as-cast” o más suaves.,

- Los requisitos de estanqueidad a la presión son moderados y validados mediante pruebas.,

- La geometría de la pieza permite una fuerte estrategia de ventilación/desbordamiento.,

- y la fundición tiene un control disciplinado del proceso (no solo maquinas).

Donde el squeeze casting se gana la vida

El casting Squeeze tiende a ganar cuando:

- El rendimiento ante la fatiga tiene poco margen.,

- Los umbrales de porosidad son extremadamente estrictos y deben ser estables en el tiempo.,

- la estanqueidad a la presión debe ser robusta sin procesos de sellado secundarios,

- y la pieza debe tolerar de manera confiable una ruta de tratamiento térmico de fortalecimiento..

La cadena lógica que preocupa a los ingenieros

- Porosidad → Riesgo de fatiga Los poros actúan como micromuescas. Bajo carga cíclica, Las grietas se inician en los concentradores de tensiones., y los poros son candidatos perfectos.

- Porosidad → Riesgo de estanqueidad a la presión Incluso si una pieza pasa una prueba de fuga inicial, La microporosidad conectada puede convertirse en un problema de campo bajo el ciclo térmico., vibración, o condiciones de corrosión.

- Porosidad → Limitaciones del tratamiento térmico Si existe gas interno, el tratamiento con solución a alta temperatura puede expandirlo. Esa expansión puede causar ampollas., distorsión, o simplemente una variabilidad inaceptable.

- Capacidad de tratamiento térmico → Techo de propiedad mecánica Si no puede ejecutar de manera confiable un estado de ánimo de refuerzo, Es posible que se quede atrapado con combinaciones de menor resistencia/ductibilidad y tenga que compensar con el espesor. (lo que hace que lanzar sea aún más difícil: un bucle molesto).

Qué significa esto en la práctica

- La mayor ventaja mecánica de la fundición por compresión no es "una mayor resistencia por defecto". Es consistencia: microestructura densa, menos defectos grandes, y un rendimiento más predecible después del tratamiento térmico.

- HPDC aún puede ofrecer resultados sólidos cuando la formación de defectos se controla activamente, pero el proceso requiere un sistema de ingeniería más estricto.: diseño de troquel, desfogue, vacío, calidad de fusión, y monitoreo estable del proceso.

Cuándo asociarse con un proveedor de fundición a presión de alta presión como Bian Diecast

Cuando el artículo pasa de “cuáles son los procesos” a “qué hacer a continuación”,“Lo más útil para ingenieros y compradores es un marco de decisión.. Aquí hay una manera clara de guiar esa decisión sin exagerar ningún método..

Un marco de selección simple

- Elija HPDC primero cuando:

- Necesita un alto volumen y rentabilidad,

- la complejidad de la geometría es alta,

- El tratamiento térmico no es agresivo. (o no requerido),

- y el proveedor puede demostrar un control de integridad estable en piezas similares.

- Validar la viabilidad de HPDC para piezas de seguridad de paredes gruesas cuando:

- Los objetivos de fatiga son exigentes pero no extremos,

- el diseño permite una alimentación/ventilación/desbordamiento adecuados,

- puede comprometerse con las primeras iteraciones de DFM y la validación de prototipos.

- Avanzar hacia el casting por compresión / forjando cuando:

- La tolerancia a la porosidad es extremadamente estricta y debe mantenerse estricta en tiradas de producción largas.,

- El tratamiento térmico es un requisito difícil. (especialmente tratamiento de solución con límites de distorsión estrictos),

- o el riesgo del programa es alto y el “margen del proceso” importa más que el tiempo del ciclo.

Qué enviar a un proveedor para obtener una respuesta real.

- 3modelo D + notas críticas de dibujo 2D (Dios&t, la fecha, superficies de sellado).

- Expectativas de aleación y temple objetivo (u objetivos de propiedad si la aleación no está fijada).

- Plan anual de volumen y rampa..

- Requisitos de calidad: prueba de fugas, rayos X/TC, pruebas mecanicas, expectativas de trazabilidad.

- Donde la pieza falla hoy (razones de desecho, puntos de fuga, ubicación de fatiga, zonas de distorsión).

Para equipos que buscan un socio HPDC con soporte integrado, Bian Diecast se comercializa en torno al desarrollo de herramientas, fundición a presión, Mecanizado CNC, y acabado en un flujo de trabajo integral: útil cuando piezas de paredes gruesas requieren más que “una buena fundición” para convertirse en un buen componente..