Ce guide technique fournit les données nécessaires pour approvisionner et fabriquer correctement les pièces ADC12.. Nous examinerons la composition chimique élément par élément, expliquant comment les niveaux de silicium et de cuivre affectent les performances. Nous couvrirons également les paramètres de processus critiques pour l'ADC haute pression 12 moulage sous pression, défauts courants et comment les prévenir, et les contrôles de qualité essentiels requis pour garantir que chaque composant répond aux spécifications techniques.

Qu'est-ce que l'alliage d'aluminium ADC12?

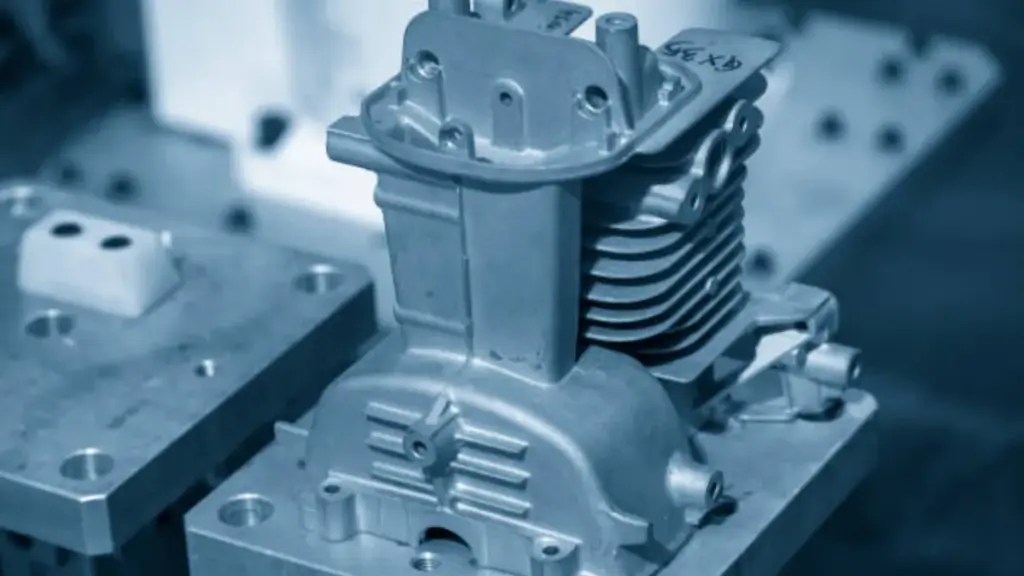

L'ADC12 est l'alliage standard de l'industrie pour le moulage sous pression haute pression., conçu pour produire des complexes, composants à paroi mince dotés d'excellentes propriétés mécaniques et d'une stabilité dimensionnelle à l'échelle.

L'ADC12 est un matériau performant dans moulage sous pression haute pression, apprécié pour son équilibre entre performances et fabricabilité. C'est une norme industrielle japonaise (IL) alliage, mondialement reconnu avec des équivalents comme l'A383 aux États-Unis et le YL113 en Chine. Cette cohérence garantit des propriétés matérielles fiables pour les chaînes d’approvisionnement mondiales. L'alliage a été spécialement formulé pour le moulage de pièces complexes à parois minces., où le métal en fusion doit s'écouler rapidement et uniformément dans des cavités de moule complexes avec un minimum de défauts.

Normes de composition chimique et de matériaux

Les performances du matériau ADC12 sont ancrées dans sa composition Al-Si-Cu. Les deux principaux éléments d'alliage sont le silicium (Et), à 9.6-12.0%, qui offre une excellente fluidité pour le remplissage des moules et réduit le retrait lors de la solidification. Cuivre (Cu), à 1.5-3.5%, est ajouté pour augmenter la résistance à la traction, dureté, et usinabilité, renforcer la structure interne du matériau. D'autres éléments comme le fer sont contrôlés pour réduire le collage de la matrice, un facteur critique dans la production automatisée à grand volume.

Propriétés mécaniques et thermiques

L'ADC12 offre une solide combinaison de propriétés physiques qui le rendent adapté aux applications exigeantes. Sa faible densité crée des pièces légères sans sacrifier la résistance, tandis que ses performances thermiques sont idéales pour les composants qui doivent gérer la chaleur. Les mesures de performance clés sont cohérentes et bien documentées pour les spécifications techniques.

- Conductivité thermique: Environ 96 W / m · k, permettant une dissipation efficace de la chaleur pour les boîtiers électroniques et d'éclairage.

- Densité: Autour 2.74 g / cm³, permettant la production de pièces solides qui pèsent environ un tiers du poids de l'acier.

- Résistance à la traction: S'étend de 230-280 MPa à l'état brut de coulée, offrant des performances robustes pour les composants structurels et mécaniques.

- Dureté: Un indice de dureté Brinell de 75-100 HB, indiquant une bonne résistance à l'usure des pièces fonctionnelles.

Composition chimique ADC12 & Comment chaque élément affecte les performances

L'équilibre précis des éléments d'alliage dans l'ADC12 dicte directement sa fluidité de coulée, résistance mécanique, et l'intégrité finale des pièces pour les applications de moulage sous pression haute pression.

Silicium (Et): La base de la fluidité et de la remplissabilité

Avec une composition de 9.6% à 12.0%, le silicium est le principal élément d'alliage qui confère à l'ADC12 sa haute fluidité. Cette caractéristique est essentielle pour le moulage sous pression haute pression, permettant à l'alliage fondu de remplir rapidement des moules complexes avec des parois minces et des géométries complexes. Le silicium réduit également considérablement le retrait de solidification et le risque de fissuration à chaud. Cela conduit à des composants dimensionnellement stables avec des défauts de coulée minimes, réduisant le besoin de post-usinage approfondi.

Cuivre (Cu): Améliorer la résistance mécanique et l'usinabilité

Cuivre, présent à 1.5% à 3.5%, améliore directement les propriétés mécaniques des pièces ADC12. Il forme l'Al₂Cu (aluminure) phase intermétallique au sein de la matrice de l’alliage, qui renforce la structure matérielle. Ce renfort augmente à la fois la résistance à la traction et la dureté, rendant le composant final adapté aux applications porteuses. Le cuivre contribue également à une meilleure usinabilité lors des opérations de finition.

Magnésium (Mg): Clé de la dureté et de la réponse au traitement thermique

Bien que limité à 0.3% ou moins, le magnésium joue un rôle crucial dans le renforcement de l'alliage par traitement thermique. Sa présence permet aux pièces moulées ADC12 de subir des processus de vieillissement T5, qui précipite les phases de renforcement et augmente considérablement la dureté et la limite d'élasticité du matériau. Cela permet aux fabricants d'adapter les propriétés mécaniques finales de la pièce à des exigences de performances spécifiques sans altérer le processus de coulée lui-même..

Fer (Fe): Empêcher le collage pendant la coulée

Le fer est intentionnellement maintenu à un niveau de 0.9% ou moins pour remplir une fonction de fabrication vitale: cela empêche l'aluminium fondu de se souder, ou coller, à la surface de la matrice en acier. Cela réduit la friction lors de l'éjection des pièces, permettant des cycles de production plus rapides et plus cohérents. En minimisant le collage des matrices, le fer aide à protéger l'outillage contre les dommages et prolonge sa durée de vie opérationnelle dans les environnements de production à haut volume.

Zinc (Zn): Un contributeur à la castabilité globale

Zinc, limité à 1.0% ou moins, agit comme un élément de support qui affine la coulabilité globale de l’alliage. Il fonctionne conjointement avec le silicium pour améliorer la façon dont le métal en fusion remplit la cavité du moule.. Cette contribution permet de produire des pièces moulées saines et exemptes de défauts internes comme la porosité., garantir une qualité constante des pièces sur de grandes séries de production dans des processus à haute pression.

IATF 16949 Moulage sous pression de précision certifié

Comment commander des pièces moulées sous pression ADC12 personnalisées

Un processus d'approvisionnement structuré garantit que vos composants personnalisés répondent à des spécifications techniques précises tout en tirant parti d'une empreinte de fabrication mondiale pour améliorer l'efficacité des coûts et de la chaîne d'approvisionnement..

Étape 1: Soumission des fichiers de conception et des spécifications techniques

Le processus commence par un package technique complet pour garantir un devis précis et un examen de faisabilité.. Nous avons besoin à la fois de modèles CAO 3D et de dessins techniques 2D pour capturer toute la portée de votre conception., en accordant une attention particulière aux dimensions et tolérances critiques pour la qualité. Avant tout échange de fichiers, nous signons un accord de non-divulgation (NDA) pour sécuriser votre propriété intellectuelle. Tous les matériaux doivent répondre aux normes internationales, précisez donc si vos composants ADC12 doivent être conformes à la norme ASTM, DANS, ou JIS pour garantir la cohérence des matériaux dans nos installations mondiales.

- 3D Modèles CAO: Fournir des fichiers au format STEP ou IGS.

- 2D Dessins techniques: Détaillez toutes les tolérances critiques, fils de discussion, et légendes de finition de surface.

- Finition et Assemblage: Définir toutes les exigences secondaires, comme le revêtement en poudre, anodisation, ou toutes opérations de sous-ensembles nécessaires.

- Normes matérielles: Confirmer la conformité avec ASTM, DANS, ou JIS pour l'alliage ADC12.

Étape 2: Fabrication d'outillage et approbation du premier article

Une fois la conception finalisée, nous fabriquons le moule de coulée sous pression haute pression dans notre centre R&Centre D en Chine, un processus qui prend généralement 25-35 jours. Une fois l'outillage terminé, nous effectuons une commande à l'essai de 500 à 1,000 pièces pour validation initiale. Vous recevrez une inspection complète du premier article (FAI) rapport avec ces premiers échantillons. Ce rapport inclut les données dimensionnelles CMM par rapport à vos dessins 2D, certificats de matériaux confirmant la composition de l'alliage, et les résultats des tests de performance tels que la détection des défauts aux rayons X et les contrôles d'étanchéité à l'air. La production de masse ne commence qu'après l'approbation complète des premiers articles..

Étape 3: Sélection d'une base de production et organisation de la logistique

Notre structure de fabrication mondiale vous permet de choisir une base de production qui correspond le mieux à votre stratégie de chaîne d'approvisionnement.. Vous pouvez choisir entre nos installations en Chine, Mexique, ou le Vietnam pour équilibrer les tarifs, frais d'expédition, et rapidité de livraison. Pour une production tarifaire avantageuse au Vietnam ou au Mexique, une quantité minimum de commande de 3,000 unités est recommandé pour amortir efficacement les coûts opérationnels transfrontaliers. Après l'approbation de l'échantillon, la production de masse prend 4-6 semaines. Toutes les pièces sont ensuite emballées dans un emballage de qualité industrielle, emballage résistant aux chocs conçu pour résister au fret maritime longue distance et garantir que vos composants arrivent en toute sécurité à leur destination finale.

Pourquoi l'ADC12 est idéal pour le moulage sous pression haute pression

La composition de l'alliage de l'ADC12 offre une fluidité exceptionnelle pour les pièces complexes et la durabilité requise pour la fabrication en grand volume, ce qui en fait la norme industrielle pour le moulage sous pression de précision.

L'ADC12 n'est pas le choix par défaut pour le moulage sous pression haute pression par accident. Sa composition chimique est spécialement conçue pour résoudre les principaux défis liés à la production de produits complexes., composants à parois minces à grande échelle. L'alliage offre un équilibre fiable de coulabilité, performances mécaniques, et une efficacité économique que peu d'autres matériaux peuvent égaler.

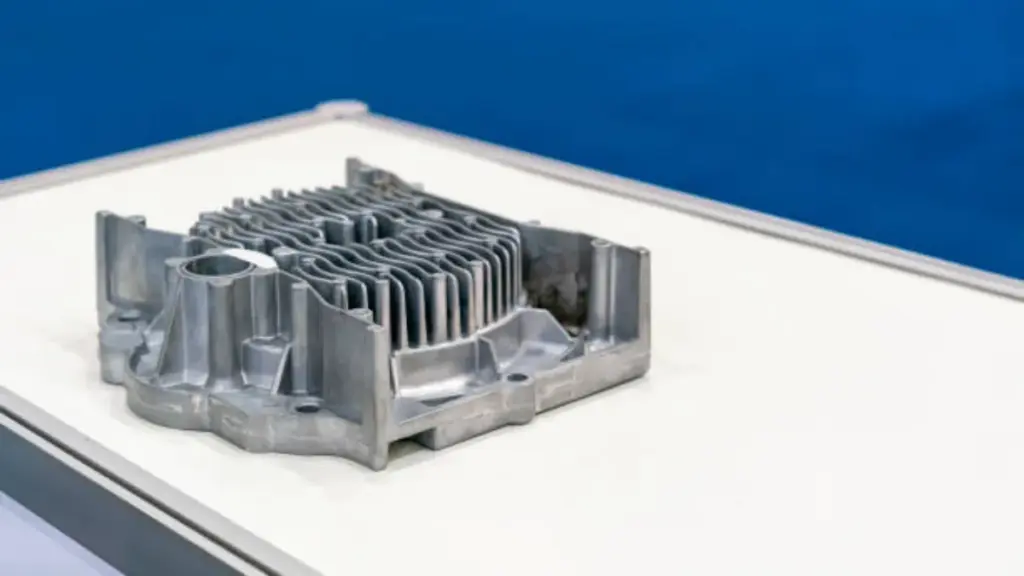

Haute fluidité pour les géométries complexes et les parois minces

Le principal avantage de l'ADC12 réside dans ses caractéristiques d'écoulement exceptionnelles à l'état fondu.. Ceci est directement dû à sa teneur élevée en silicium, ce qui permet à l'alliage de remplir rapidement chaque détail d'un moule complexe avant de se solidifier. Cette propriété est critique pour les pièces présentant des angles vifs, détails fins, et des murs aussi fins que 0.5 mm. La faible plage de fusion du matériau et son retrait minimal garantissent que la pièce finale est dimensionnellement précise et exempte de défauts de coulée courants tels que des fissures ou des fermetures à froid..

- Teneur élevée en silicium (9.6-12.0%): Garantit que l'alliage fondu remplit facilement les caractéristiques complexes du moule.

- Faible plage de fusion (549-577°C): Prend en charge des cycles d'injection et de solidification rapides, augmenter la vitesse de production.

- Facteur de retrait minimal (1.005): Réduit le risque de porosité et améliore la précision dimensionnelle finale.

Résistance mécanique et conductivité thermique équilibrées

Bien que la coulabilité soit cruciale, le composant final doit également répondre aux exigences fonctionnelles. L'ADC12 offre un rapport résistance/poids élevé, ce qui le rend adapté aux pièces structurelles légères dans les applications automobiles et industrielles. Son excellente conductivité thermique est essentielle pour les composants qui doivent dissiper la chaleur, tels que les boîtiers électroniques, carters de moteur, et luminaires LED. L’ajout de cuivre améliore à la fois la dureté du matériau et son usinabilité, simplifiant les opérations secondaires comme le perçage et le taraudage.

- Conductivité thermique (96 W / m · k): Permet une dissipation efficace de la chaleur dans les boîtiers et les composants du groupe motopropulseur.

- Teneur en cuivre (1.5-3.5%): Renforce la matrice d'alliage pour améliorer la résistance, dureté, et usinabilité.

- Résistance à la traction telle que moulée (230-280 MPa): Fournit des performances robustes pour les applications porteuses dès la sortie du moule.

Optimisé pour la production en grand volume et la durabilité

L'ADC12 est conçu pour répondre aux exigences de la production de masse. Sa formulation comprend des éléments comme le fer qui réduisent le collage de la matrice, ce qui prolonge la durée de vie de l'outil et minimise les temps d'arrêt. La bonne usinabilité et les bonnes propriétés de démoulage de l'alliage réduisent le temps et les coûts associés au post-traitement.. En outre, sa résistance inhérente à la corrosion et à l'oxydation signifie que les pièces conservent leur intégrité et leur apparence pendant une longue durée de vie, même sans traitements de surface approfondis. Cette combinaison de facteurs en fait un choix très rentable et fiable pour les grandes séries de fabrication..

- Excellente usinabilité: Réduit les coûts et simplifie les opérations de finition secondaire.

- Résistance naturelle à la corrosion: La teneur élevée en aluminium et en silicium prolonge la durée de vie de la pièce finie.

- Matériau économique: Fournit une solution fiable et économique pour la fabrication à grande échelle.

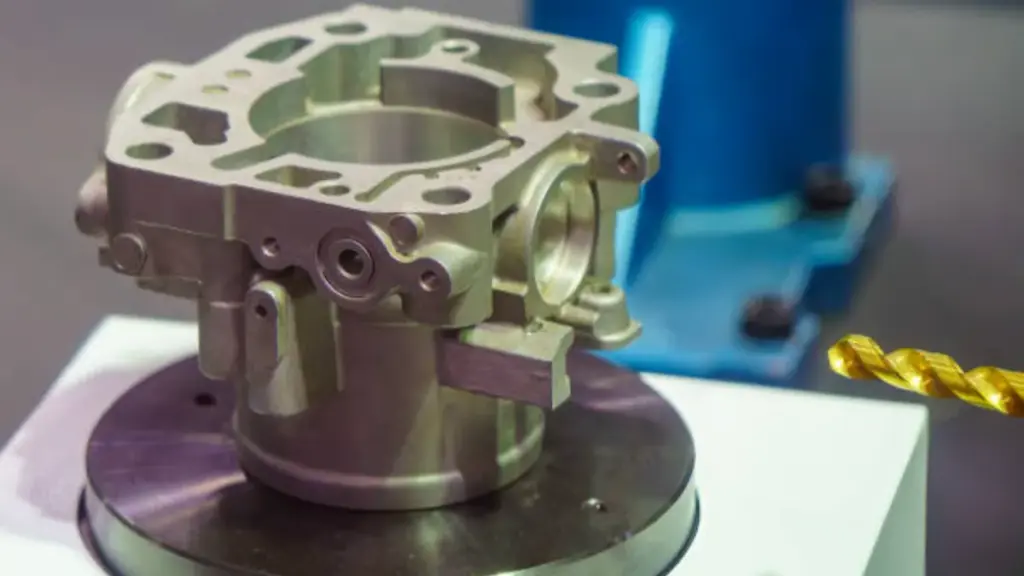

Paramètres critiques du processus de moulage sous pression pour l'ADC12

Contrôler les injections, thermique, et les paramètres d'éjection basés sur les propriétés matérielles spécifiques de l'ADC12 sont le seul moyen d'obtenir des résultats reproductibles., production sans défaut de composants complexes.

Contrôler les injections, thermique, et les paramètres d'éjection basés sur les propriétés matérielles spécifiques de l'ADC12 sont le seul moyen d'obtenir des résultats reproductibles., production sans défaut de composants complexes.

Aperçu des paramètres clés du processus

| Étape du processus | Paramètre | Typique / plage recommandée | Pourquoi c'est important (impact sur la qualité) |

|---|---|---|---|

| Préparation du fondant | Verser / température de fusion | 600–650 °C | Trop bas: erreurs de fonctionnement/arrêts à froid; trop haut: plus de risque de captation de gaz/porosité et d'érosion de la matrice. |

| Conditionnement des moules | Mourir (moule) température de préchauffage | 200–250 °C | Stabilise le remplissage et la solidification; aide à réduire les chocs thermiques et la tendance à la fissuration. |

| Injection | Vitesse d'injection (tir rapide) | 2–5 m/s | Une vitesse plus élevée améliore le remplissage des parois minces; une turbulence excessive peut augmenter le piégeage de l'air. |

| Injection | Pression d'injection | 70–100 MPa | Prend en charge le remplissage complet et la définition des fonctionnalités; une valeur trop élevée peut augmenter le risque de flash si la configuration de la matrice/de la machine est faible. |

| Solidification | Taux de refroidissement | 10–20 °C/s | Contrôle la taille et la force des grains; un refroidissement trop agressif peut augmenter le risque de contrainte thermique sur certaines géométries. |

| Contrôle dimensionnel | Facteur de retrait (référence de conception) | ≈ 1.005 | Aide à définir la mise à l'échelle de la cavité et la stratégie de tolérance pour les dimensions reproductibles. |

Optimisation pour la composition à haute teneur en silicium de l'ADC12

La teneur élevée en silicium de l'ADC12 (9.6-12.0%) offre une fluidité exceptionnelle, nécessitant un contrôle thermique précis pour éviter une solidification prématurée. Nous maintenons la température de fusion juste au-dessus du point de liquidus de l'alliage de 577°C pour garantir un écoulement constant sans dégradation du matériau.. La conductivité thermique élevée de l’alliage 96 W/m·K permet une conception efficace des canaux de refroidissement de la filière qui réduit les temps de cycle tout en garantissant une solidification complète.

Points de contrôle critiques pour la prévention des défauts

Les vitesses de porte sont définies pour créer un écoulement laminaire, minimiser le piégeage de l'air et la porosité des gaz qui compromettent l'intégrité structurelle. Le temps de refroidissement est calibré en fonction de la section la plus épaisse de la pièce pour éviter les défauts internes comme la déchirure à chaud. Le faible facteur de retrait de l'ADC12 et ses propriétés inhérentes de démoulage permettent une force d'éjection contrôlée qui empêche la déformation de la pièce., marques de surface, ou des dommages.

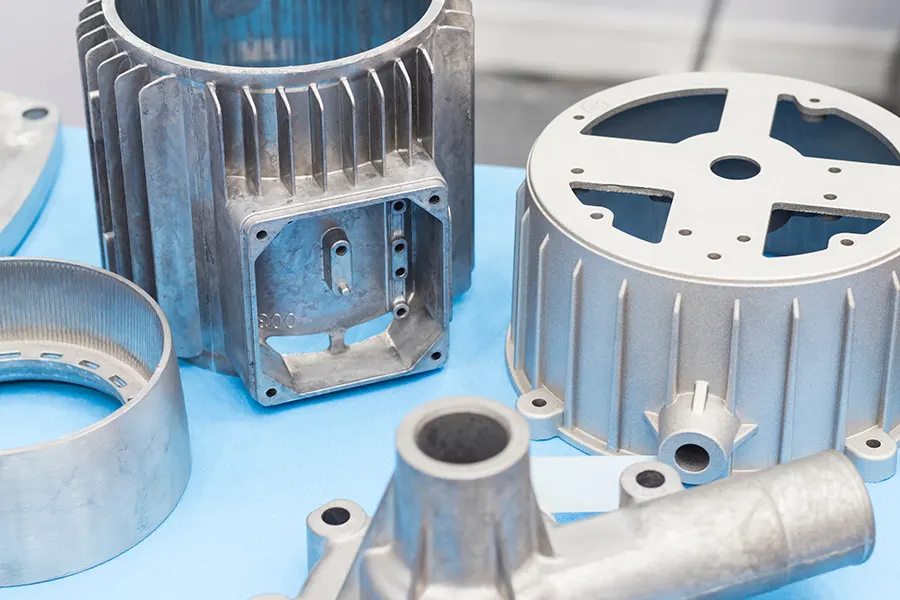

Applications industrielles

Le moulage sous pression de précision produit des composants essentiels qui répondent aux exigences structurelles rigoureuses., thermique, et les exigences de qualité de l'automobile moderne, télécom, et les secteurs de l'automatisation industrielle.

Véhicule automobile et nouvelles énergies (NEV) Composants

Nous fabriquons des carters de groupe motopropulseur et des pièces structurelles clés pour les véhicules à énergies nouvelles. (NEV) systèmes triélectriques. En utilisant des alliages d'aluminium légers comme l'ADC12 et l'A380, et magnésium AZ91D, nous aidons à réduire le poids total du véhicule pour améliorer l'autonomie et l'efficacité. Cette approche offre un rapport résistance/poids élevé, essentiel à la conception automobile moderne..

Notre réseau de production mondial, avec des installations en Chine, Mexique, et le Viêt Nam, fonctionne sous un régime unifié IATF 16949 système de qualité. Cela garantit une cohérence, des résultats de qualité automobile quel que soit le lieu de fabrication. L'intégrité de chaque composant est vérifiée par des tests rigoureux, y compris la détection des défauts aux rayons X pour la solidité interne et l'inspection CMM pour une précision dimensionnelle totale.

5G Boîtiers de télécommunications et de réseaux

Nos boîtiers moulés sous pression pour stations de base 5G et matériel réseau sont conçus pour exécuter plusieurs fonctions critiques. Ils fournissent un blindage EMI haute performance pour protéger les composants internes sensibles des interférences de signal. Nous les concevons également pour une gestion thermique supérieure, tirant parti de l’excellente conductivité thermique de l’aluminium ADC12 (96 W / m · k) pour dissiper efficacement la chaleur des composants électroniques haute puissance.

Pour un déploiement extérieur à long terme, nous utilisons des alliages résistants à la corrosion et vérifions la durabilité avec des tests standardisés au brouillard salin. Le processus de moulage sous haute pression nous permet de produire les géométries complexes et à parois minces requises pour les applications avancées., matériel 5G à espace limité, garantissant à la fois des performances et un encombrement réduit.

Options de traitement de surface & Contrôle qualité des pièces ADC12

Une approche unifiée de la finition de surface et du contrôle qualité garantit que les pièces ADC12 répondent à des exigences fonctionnelles strictes., cosmétique, et normes réglementaires dans les chaînes d’approvisionnement mondiales.

Processus de finition fonctionnelle et cosmétique

Les traitements de surface après coulée sont essentiels pour améliorer les performances et l'apparence des composants ADC12.. La haute teneur en silicium (9.6-12.0%) de l’ADC12 présente des défis uniques, notamment pour l'anodisation, ce qui peut donner une couleur plus sombre, finition moins uniforme. Pour les applications exigeant une couleur constante et une protection supérieure, des stratégies alternatives ou à plusieurs étapes sont utilisées. Nos installations en Chine, Mexique, et le Vietnam offrent une gamme complète d'options de finition pour répondre aux exigences spécifiques du projet.

- Revêtement en poudre: Fournit une durabilité, surface résistante à la corrosion idéale pour les composants utilisés dans des environnements difficiles, tels que les soubassements automobiles et les boîtiers de communication 5G extérieurs.

- Anodisation: L'anodisation à l'acide sulfurique de type II améliore la dureté de la surface et la résistance à l'usure. Bien qu'efficace, cela nécessite un contrôle précis du processus pour gérer les effets esthétiques de la teneur élevée en silicium de l’ADC12.

- Peinture humide: Offre une correspondance précise des couleurs et des finitions cosmétiques de haute qualité, essentiel pour l’électronique grand public et les équipements industriels de marque.

- Passivation: Un traitement chimique qui améliore la résistance à la corrosion en formant une couche protectrice d'oxyde, tout en conservant l’aspect métallique d’origine du matériau.

Vérification de l'intégrité dimensionnelle et matérielle

La vérification de l’intégrité des pièces va au-delà des contrôles au niveau de la surface. Nous utilisons une combinaison de tests non destructifs et de métrologie pour garantir que chaque composant est conforme au modèle CAO et aux spécifications de performances.. Ceci est particulièrement critique pour les pièces de sécurité automobile et les boîtiers électroniques scellés où des défauts internes ou une dérive dimensionnelle peuvent entraîner des pannes sur le terrain..

- MMT (Machine de mesure de coordonnées) Inspection: Garantit une précision dimensionnelle totale par rapport aux données CAO d'origine, vérifier les tolérances critiques, DG&Légendes T, et positions de fonctionnalités.

- Détection des défauts aux rayons X: Identifie et quantifie les défauts internes comme la porosité et le retrait qui sont invisibles à l'œil nu. Cette méthode non destructive est une pratique courante pour les composants à haute fiabilité.

- Test au brouillard salin: Valide la résistance à la corrosion des pièces finies en simulant un vieillissement accéléré en milieu salin, assurer une durabilité à long terme.

- Test d'étanchéité à l'air: Confirme l'intégrité de l'étanchéité des composants conçus pour les boîtiers, un test obligatoire pour l'électronique, Systèmes de batterie NEV, et boîtiers d'éclairage extérieur.

Systèmes de qualité mondiaux et protocoles de conformité

La cohérence est le fondement de notre modèle de fabrication mondial. Un seul, un système de gestion de la qualité unifié régit nos opérations en Chine, Mexique, et le Viêt Nam. Cela garantit qu'une pièce produite dans l'une de nos installations répond exactement aux mêmes normes en matière de composition des matériaux., précision dimensionnelle, et performances. Nous adhérons strictement aux normes internationales en matière de matériaux, y compris ASTM, DANS, et JIS, assurer une cohérence matérielle vérifiable. Respect total des réglementations environnementales et de sécurité telles que RoHS et REACH est maintenu pour garantir l'accès au marché et la responsabilité des entreprises. Notre IATF 16949 la certification confirme que nos processus répondent aux exigences strictes de la chaîne d'approvisionnement automobile, une norme de qualité que nous appliquons à tous les projets.

Conclusion

L'alliage d'aluminium ADC12 offre une combinaison équilibrée d'une excellente coulabilité, résistance mécanique, et conductivité thermique. Cela en fait un matériau fiable et rentable pour les composants complexes du secteur automobile., électronique, et secteurs industriels. Comprendre ses propriétés spécifiques et ses exigences de traitement est essentiel pour garantir une qualité et des performances constantes dans la production de masse..

Si votre projet nécessite des pièces de précision ADC12, notre équipe d'ingénierie peut examiner la fabricabilité de votre conception et garantir qu'elle répond à vos objectifs de performance.. Contactez-nous pour discuter de vos besoins en composants et découvrir comment nos bases de production mondiales en Chine, Mexique, et le Vietnam peut optimiser votre chaîne d'approvisionnement.

Foire aux questions

Quel est l'équivalent de l'ADC12?

ADC12 est une norme japonaise en alliage d'aluminium moulé sous pression. Ses équivalents internationaux directs sont l’alliage américain A383 et le YL113 chinois..

L'ADC12 est-il bon pour l'anodisation?

En raison de sa forte teneur en silicium (9.6-12.0%), L'ADC12 n'est généralement pas considéré comme idéal pour l'anodisation décorative, car cela peut entraîner une non-uniformité, finition grise. Cependant, l'alliage possède naturellement une excellente résistance à la corrosion et à l'oxydation, ce qui peut réduire le besoin de traitements de surface dans de nombreuses applications.

Quelles sont les propriétés mécaniques de l'ADC12?

Dans son état tel que moulé, ADC12 présente une résistance à la traction de 230-280 MPa, une limite d'élasticité de 140-170 MPa, un allongement de 1.0-3.0%, et une dureté Brinell de 75-100 HB. L'alliage conserve ses performances mécaniques à hautes et basses températures.

Est-ce que l'ADC12 est résistant à la corrosion?

Oui, ADC12 a une résistance élevée à la corrosion. Sa composition, en particulier la teneur élevée en aluminium et en silicium, offre une excellente protection contre la corrosion et l’oxydation, ce qui contribue à prolonger la durée de vie du produit.

Pourquoi le silicium est-il ajouté à l'ADC12?

Le silicium est l'élément d'alliage clé de l'ADC12, ajouté pour améliorer sa coulabilité. La haute teneur en silicium (9.6-12.0%) améliore considérablement la fluidité de l’alliage, permettant au métal en fusion de remplir facilement des moules complexes et à parois minces. Il sert également à réduire le retrait lors de la solidification.