Le rôle du moulage sous pression dans l'allègement automobile

Le moulage sous pression favorise l'allègement de l'automobile en remplaçant les lourds assemblages en acier multi-pièces par des pièces simples., composants légers en aluminium ou en magnésium.

Les alliages de magnésium tels que l'AZ91D et l'AM50A ont des densités d'environ 1,77 à 1,81 g/cm³, bien inférieur aux matériaux ferreux traditionnels. Cet écart de densité important signifie qu'ils peuvent réduire la masse des composants jusqu'à 75% par rapport à l'acier doux, qui a une densité d'environ 7.8 g / cm³. Ce sont des choix idéaux pour les poutres du tableau de bord et les cadres de siège..

Les alliages d'aluminium moulés sous pression comme l'A380 et l'ADC12 ont des densités proches 2.7 g / cm³. Si ces alliages remplacent l'acier, ils offrent généralement 30 à 35 % d'économie de poids. Ils offrent également une résistance supérieure à la corrosion. C'est pourquoi les constructeurs les utilisent largement dans les carters de groupes motopropulseurs et les nœuds structurels au lieu des blocs moteurs et des carters de transmission en fer plus lourds..

Si des alliages à faible densité sont appliqués avec des techniques de coulée à haute pression qui permettent des épaisseurs de paroi inférieures à 2.0 mm, les résultats peuvent être impressionnants. Les fabricants peuvent atteindre jusqu'à 50% réduction du poids des pièces structurelles tout en maintenant les normes de sécurité en cas de collision. Cette approche soutient les objectifs agressifs d’allègement de l’industrie pour les véhicules à combustion interne et électriques..

Solutions structurelles à parois minces

Moulage sous pression haute pression (HPDC) transforme la conception structurelle. Il permet des épaisseurs de paroi inférieures 2.0 mm et permet aux ingénieurs de placer le matériau uniquement là où les chemins de charge l'exigent. Par rapport aux assemblages en acier embouti, la différence est claire. Ces méthodes traditionnelles nécessitent des jauges plus épaisses de 2 à 3 mm et des zones qui se chevauchent pour le soudage.. HPDC offre une alternative précise et légère.

Avantages clés en matière d'ingénierie:

- Placement de matériaux de précision: HPDC minimise le volume de métal dans les sections non structurelles, réduisant efficacement le poids sans compromettre la rigidité des composants.

- Performances critiques en cas de crash: Le moulage sous vide avancé minimise la porosité, permettant le traitement thermique T7. Cela augmente la limite d'élasticité pour les applications critiques en matière de sécurité telles que les tours de choc, permettant des sections transversales plus fines qui absorbent efficacement l'énergie d'impact.

- Consolidation de pièces: Le processus intègre des géométries complexes en un seul “tir,” éliminant les brides et les fixations lourdes requises dans les assemblages en acier multipièces. Par exemple, les solutions en aluminium consolidées peuvent réduire l'épaisseur totale de la pile à 3.6 mm (contre. 4.4 mm pour les équivalents acier/résine), abaissant directement le poids à vide du véhicule.

Fabrication de composants de systèmes de batteries pour véhicules électriques

Alors que les grandes coques de plancher de batterie sont souvent estampées en acier pour des raisons de rentabilité, l'architecture interne critique repose en grande partie sur le moulage sous pression en aluminium. Les alliages d'aluminium comme l'Al A380 et l'Al A390 sont essentiels pour la fabrication de composants complexes qui nécessitent une conductivité thermique élevée et des tolérances géométriques précises, des caractéristiques que l'acier embouti ne peut pas atteindre..

Pour les installations équipées de machines 160T – 1250T, le point idéal réside dans la production de plaques d'extrémité de module de batterie, boîtiers d'onduleur, et supports de refroidissement internes. Ces composants doivent dissiper efficacement la chaleur (gérer des températures comprises entre -5°C et 45°C) tout en minimisant le poids. Contrairement à l'acier, qui nécessite un soudage en plusieurs parties pour former des formes complexes, l'aluminium moulé sous pression permet l'intégration des canaux de refroidissement et des points de montage en un seul, pièce légère.

Sélection des matériaux: Là où l’aluminium gagne

Le choix entre l’aluminium et l’acier n’est pas seulement une question de coût; c'est une question de fonction. L'acier est préféré pour les plats, coques de protection ignifuges, mais l'aluminium est la norme en matière de gestion thermique et de réduction de poids.

| Mesure de performances | Moulage sous pression en aluminium (par ex., ADC12, A380) | Acier à haute résistance (par ex., Timbré) |

|---|---|---|

| Fonction principale | Dissipation thermique & Complexité structurelle | Protection incendie & Impact inférieur |

| Flexibilité de conception | Haut (Intègre les côtes, les patrons, chaînes) | Faible (Limité aux formes simples) |

| Conductivité thermique | Excellent (~100 W/m·K) | Pauvre (~15-50 W/m·K) |

| Avantage de poids | ~35% Plus léger que l'acier | Lourd (nécessite des jauges plus fines) |

| Composants cibles | Onduleurs, Plaques d'extrémité, Supports de refroidissement | Coques de plancher, Plaques de recouvrement |

Processus de fabrication de précision et assemblage étanche

La production de composants automobiles nécessite une combinaison de machines robustes et de stratégies rigoureuses de contrôle des défauts pour garantir la précision dimensionnelle et l'étanchéité à la pression..

Solutions d'assemblage hybrides: Nous livrons bien plus que de simples pièces moulées brutes. Nos capacités d'assemblage incluent l'assemblage de supports en aluminium moulé sous pression avec des sections extrudées par soudage de précision et collage., proposer des solutions clé en main pour les systèmes de modules de batterie et les boîtiers électroniques.

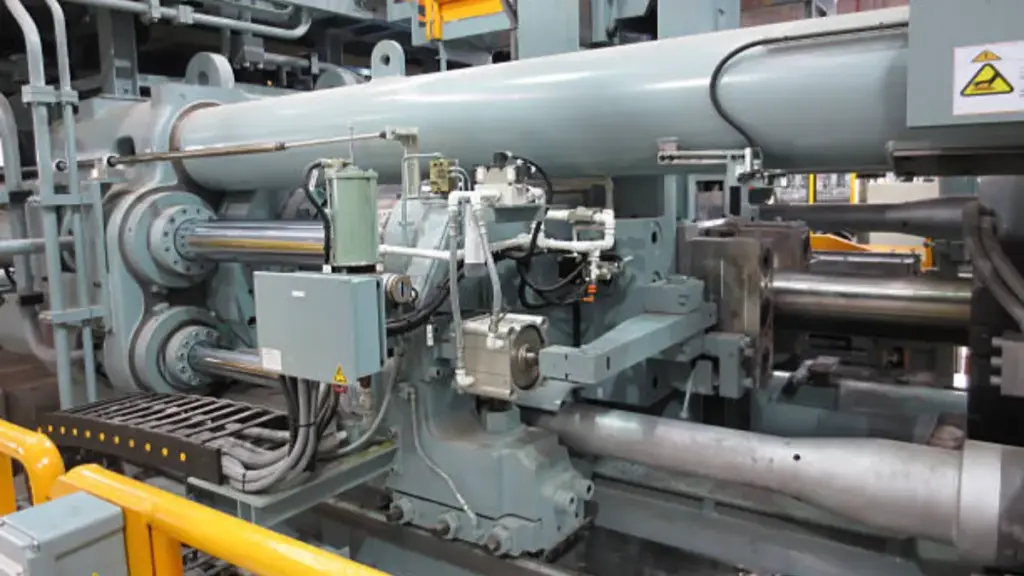

Capacité de tonnage optimisée (160T-1250T): Notre installation est équipée d'une gamme de machines à chambre froide jusqu'à 1250T. Cette capacité est conçue pour la production en grand volume de carters de groupes motopropulseurs., unités d'entraînement électriques (ÉDU), et supports structurels. Il fournit la force de verrouillage précise nécessaire pour éviter les éclairs et garantir la densité dans les géométries complexes, sans les frais généraux excessifs liés aux machines surdimensionnées.

Analyse avancée des flux: La mise en œuvre des technologies de simulation de flux Magmasoft et d'assistance au vide minimise le piégeage des gaz. Cela réduit les défauts de porosité en dessous 0.1%, une norme essentielle pour les corps de vannes hydrauliques et les boîtiers d'onduleurs refroidis par liquide qui doivent résister à des pressions internes élevées.

Groupe motopropulseur étanche & Composants hydrauliques

Pour les applications de groupe motopropulseur, telles que les carters de transmission, corps de vannes hydrauliques, et couvercles de pompe à huile : le contrôle de la porosité n'est pas seulement une mesure. C'est la différence entre une pièce fonctionnelle et une panne du système. Les fabricants utilisent des cellules de moulage sous pression de 160 T à 1 250 T pour produire ces composants à pression critique., où les normes industrielles exigent généralement que les volumes totaux de porosité restent strictement inférieurs 3% pour éviter les fuites de liquide hydraulique.

Le “Guichet unique” Boucle de qualité: Du moulage à l'imprégnation

Atteindre des performances sans fuite nécessite d'intégrer le processus de coulée aux étapes de post-traitement. Chez Bian moulé sous pression, nous gérons l’ensemble de la boucle qualité pour garantir l’intégrité structurelle:

Physique de coulée optimisée: Nous minimisons la formation de défauts à la source en contrôlant précisément la phase d'intensification. En optimisant la vitesse du piston et en appliquant des pressions métalliques élevées (60–100 MPa) pendant la solidification, nous compressons les bulles de gaz pour créer un, structure non poreuse indispensable pour les circuits hydrauliques.

CNC de précision & Risques de fuite: Les moulages sous pression forment naturellement un dense “peau” qui scelle la microporosité interne. Cependant, L'usinage CNC de précision, un de nos services essentiels, coupe cette peau pour créer des faces d'étanchéité et des tiroirs de vanne.. Cette étape nécessaire peut exposer les pores microscopiques, créer des chemins de fuite potentiels.

Solution d'imprégnation sous vide: Pour garantir l’étanchéité à la pression après usinage, nous proposons des solutions d'imprégnation sous vide. Ce processus évacue l'air des pores exposés et les remplit d'une résine polymère durable. Cela scelle le moulage de manière permanente contre les fluides de transmission à haute pression, garantir que les composants usinés que nous livrons sont étanches et prêts à être assemblés.

Aluminium contre. Zinc pour pièces automobiles

Chez Bian moulé sous pression, nous exploitons les deux chambres froides (160T–1250T) et chambre chaude (88T-168T) machines, nous permettant de faire correspondre le bon alliage à votre application automobile spécifique. Le choix entre l’Aluminium et le Zinc dépend fondamentalement de la taille du composant, environnement thermique, et exigences en matière d'épaisseur de paroi.

Aluminium (ADC12, A380)

Avec une densité de ~2,7 g/cm³ et un point de fusion de ~660°C, L'aluminium est le choix incontesté pour les zones d'allègement et de chaleur élevée.

- Performance: Il résiste aux températures sous le capot qui ramolliraient le zinc, ce qui le rend essentiel pour les composants du moteur et de la transmission électrique.

- Application: Nos cellules 1250T utilisent de l'aluminium pour les boîtiers de calculateurs, couvercles de transmission, et dissipateurs thermiques où la réduction du poids et la dissipation thermique sont essentielles.

Zinc (Charges 3, 5)

Bien que plus lourd (~6,6 g/cm³), Le zinc offre une fluidité supérieure, permettant des murs plus minces (jusqu'à 0.5 mm) et des tolérances plus strictes (±0,0015 po/po) sans usinage secondaire.

- Application: Nous utilisons nos machines à chambre chaude 88T – 168T pour produire des coques de connecteurs de haute précision, boîtiers de capteurs, et mécanismes de verrouillage des portes.

- Efficacité: Les cycles de coulée du zinc sont 150 à 200 % plus rapides que ceux de l'aluminium, et les moisissures peuvent durer plus longtemps 1,000,000 coups de feu, offrant des économies de coûts significatives pour les volumes élevés, pièces de petit format.

Coulée sous vide

Le moulage sous pression haute pression standard emprisonne souvent l'air dans le moule., créer une porosité interne qui limite les performances mécaniques d’un composant. Pour surmonter cela, Coulée sous pression haute pression assistée par vide (HPDC) modifie fondamentalement l’environnement d’injection. En évacuant les gaz de la cavité du moule quelques millisecondes avant l'injection du métal, cette technologie crée un environnement hermétique qui empêche le piégeage de l'air, assurer une densité, remplissage non poreux essentiel pour les pièces automobiles hautes performances.

HPDC assisté par vide pour les pièces pouvant être traitées thermiquement

Le principal avantage du moulage sous pression sous vide n'est pas seulement une porosité réduite, mais également le déverrouillage des traitements thermiques post-traitement.. En coulée standard, les bulles de gaz piégées se dilatent et provoquent des cloques à la surface lorsque les pièces sont chauffées. L'assistance au vide réduit la teneur en gaz à des niveaux proches de zéro, permettant aux composants en aluminium de subir en toute sécurité un traitement thermique T6 ou T7.

Avantages clés en matière d'ingénierie:

- Intégrité structurelle: Les pièces moulées sous vide traitées thermiquement atteignent une limite d'élasticité et un allongement nettement plus élevés. Cela les rend adaptés aux applications critiques pour la sécurité. “nœuds de crash” comme des tours suspendues, sous-châssis, et les piliers du corps, où le matériau doit absorber l'énergie d'impact sans se fracturer.

- Soudabilité: L'absence de poches de gaz permet à ces pièces moulées d'être soudées à d'autres carrosseries en blanc (Banc) constructions (par ex., extrusions d'aluminium ou panneaux d'acier) sans créer de poreux, joints de soudure faibles.

- Surveillance en temps réel: Les systèmes de vide avancés intègrent des capteurs directement à l'intérieur de la filière pour surveiller les niveaux d'évacuation en temps réel. Ces capteurs déclenchent des valves pour sceller instantanément la cavité, garantissant qu'une pression de vide constante est maintenue pour chaque tir, garantir la stabilité des processus pour la production de masse.

Assurance qualité: Au-delà de l'IATF 16949 Attestation

Alors queIATF 16949:2016 la certification est la référence pour les équipementiers automobiles, la véritable assurance qualité va au-delà des audits de conformité. Cela nécessite une démarche proactive, approche basée sur les risques pour prévenir les défauts avant qu’ils n’atteignent la chaîne de montage. Dans notre établissement, nous intégrons des contrôles de processus rigoureux à une métrologie avancée pour garantir que chaque composant répond aux normes strictes de sécurité et de dimensions des équipementiers.

Le 3 Piliers de la prévention des défauts

Au lieu de compter uniquement sur l'inspection finale, nous mettons en œuvre un système de défense de la qualité à plusieurs niveaux tout au long du cycle de production:

- Intégrité des matériaux & Traçabilité: La qualité commence avec la fonte. Nous utilisons des spectromètres d'émission optique pour vérifier la composition chimique de chaque lot d'alliage. (ADC12, A380) avant de lancer. En outre, la technologie de marquage laser est appliquée à chaque composant, créer un identifiant unique permanent qui retrace la pièce jusqu'à sa date de production spécifique, paramètre machine, et lot de matières premières.

- Surveillance en cours de processus & Détection: Pour détecter les défauts internes invisibles à l’œil nu, nous utilisons une inspection aux rayons X en temps réel. Ce contrôle non destructif (CND) est essentiel pour valider la densité des pièces de sécurité telles que les composants de frein et les supports, garantir qu'aucune porosité cachée ne compromet la résistance structurelle.

- Précision dimensionnelle: Pour pièces usinées complexes, nous utilisons des machines à mesurer tridimensionnelles entièrement automatisées (MMT). Ces systèmes vérifient les tolérances géométriques (DG&T) jusqu'au niveau du micron, garantir que les caractéristiques critiques, telles que les alésages de roulement et les surfaces de montage, correspondent parfaitement au modèle CAO.

Résilience de la chaîne d’approvisionnement manufacturière mondiale

Au-delà de notre ingénierie de précision, Bian Diecast offre une sécurité stratégique de la chaîne d'approvisionnement grâce à la fabrication Dual-Shore. Avec des opérations établies dans les deux Chine et Mexique, nous proposons des options de production flexibles qui équilibrent la rentabilité avec les avantages de la délocalisation. Cette présence mondiale permet aux clients nord-américains d'atténuer les risques tarifaires et de raccourcir les délais de livraison., garantir que vos composants automobiles sont livrés à temps, quelles que soient les fluctuations du commerce mondial.

Foire aux questions

Quel est le niveau de porosité standard pour les pièces automobiles moulées sous pression ??

Pour les surfaces critiques de sollicitation et d'étanchéité, les normes industrielles comme ASTM E505 limitent généralement la porosité à ≤ 0,5 à 1,0 mm de diamètre, avec des pores en forme de chaîne strictement interdits. Les zones fonctionnelles générales peuvent accepter des pores jusqu'à 1.5 mm (Niveau ASTM E446 2+), mais les composants du groupe motopropulseur nécessitent souvent un moulage sous vide pour garantir que la densité répond à ces spécifications strictes..

Pourquoi l'aluminium est-il le matériau préféré pour les boîtiers de batteries de véhicules électriques?

L'aluminium offre un 40% réduction de poids par rapport à l'acier, qui étend directement l’autonomie des véhicules électriques. Au-delà de l'allègement, sa conductivité thermique élevée gère la chaleur lors d'une charge rapide, et alliages avancés de la série 6xxx (300-360 Limite d'élasticité MPa) fournir la protection structurelle nécessaire contre les chocs pour les blocs-batteries.

Quelle est la principale différence entre les alliages A380 et ADC12?

A380 (Norme américaine) est choisi pour les pièces à forte charge comme les supports de moteur en raison de sa teneur plus élevée en cuivre (3-4%) offre une dureté et une résistance supérieures. ADC12 (Norme japonaise) présente une teneur en silicium plus élevée (jusqu'à 12%), offrant une meilleure fluidité et résistance à la corrosion, ce qui le rend idéal pour les complexes, boîtiers électroniques à paroi mince.

Comment le moulage sous vide améliore-t-il les composants automobiles?

Le moulage sous vide élimine l'air du moule avant l'injection, réduire la porosité du gaz à des niveaux proches de zéro. Cette intégrité structurelle permet aux pièces de subir un traitement thermique et un soudage T6 sans cloquage., ce qui est essentiel pour les composants critiques pour la sécurité comme les tours de suspension et les carters de transmission.

Combien de temps durent généralement les moules de moulage sous pression pour automobiles?

Les moules de moulage sous pression en aluminium ont généralement une durée de vie de 80,000 à 150,000 coups de feu, avec 100,000 les cycles étant l'objectif de conception standard pour la production de masse. En revanche, les moules en zinc fonctionnent à des températures plus basses et peuvent souvent dépasser 500,000 à 1,000,000 cycles.

Quel est le principal facteur de coûts pour le moulage sous pression automobile ??

L'amortissement de l'outillage est un facteur de coûts majeur, ajoutant souvent autour $1.50 par kg (à peu près 15-20% du coût total de la pièce) durée de vie du moule supérieure à 200 000 coups. Les géométries de pièces complexes augmentent considérablement les coûts d'outillage, faire du volume de production un facteur critique dans l’amortissement de l’investissement initial.