La conception de composants automobiles critiques pour la sécurité nécessite des matériaux capables de résister aux chocs sans se fracturer.. Alors que l’aluminium convient aux grands panneaux structurels, il manque souvent de la ductilité nécessaire aux mécanismes complexes tels que les verrous de porte et les enrouleurs de ceinture de sécurité. Moulage sous pression de zinc automobile résout ce défi en offrant une résistance élevée à la traction et en permettant aux fabricants de couler des parois minces jusqu'à 0.15 mm, éliminant efficacement le besoin d'un usinage secondaire approfondi.

Ce guide examine les avantages techniques des alliages de zinc, se concentrer sur les propriétés des matériaux, longévité des outillages, et normes de placage.

Le rôle des alliages de zinc dans les systèmes de sécurité automobile

Alliages de zinc, en particulier Zamak 5 (ZP5) et ZA-8, sont essentiels pour les systèmes de sécurité automobile en raison de leur haute résistance à la traction (≈330 MPa) et une résistance aux chocs supérieure à celle des plastiques. Ces matériaux garantissent que les composants critiques tels que les enrouleurs de ceinture de sécurité, loquets de porte, et les verrous de la colonne de direction maintiennent l'intégrité structurelle sous les charges de collision, conforme à la norme EN rigoureuse 12844 et l'IATF 16949 normes de sécurité.

Fiabilité mécanique et résistance aux chocs

Les ingénieurs donnent la priorité aux alliages de zinc comme Charges 5 (ASTMAC41A / ZP5) pour les composants critiques pour la sécurité, car ils offrent une base mécanique bien supérieure aux qualités commerciales standard. Avec une résistance à la traction d'environ 330 MPa et une limite d'élasticité proche 295 MPa, ces alliages résistent aux charges de choc instantanées générées lors des collisions de véhicules. Contrairement aux plastiques techniques, qui peut se briser ou se déformer de manière imprévisible sous des taux de contrainte élevés, les pièces moulées sous pression en zinc conservent leur forme et leur intégrité, prévenir les fractures catastrophiques dans les boîtiers et les supports qui sécurisent les passagers.

La fiabilité des systèmes de sécurité repose sur la cohérence des matériaux. Conformité avec DANS 12844 et SAE 925 normes garantissent l’utilisation de 99.995% métal de base en zinc pur, contrôler étroitement les impuretés comme le plomb, cadmium, et de l'étain. Cette composition de haute pureté élimine la corrosion intergranulaire et garantit que l'alliage fonctionne de manière prévisible lors des tests de collision et du service à long terme.. Les fabricants utilisent ces alliages certifiés pour produire des composants qui répondent aux exigences strictes de durabilité des protocoles de sécurité automobile modernes..

Applications de précision dans les systèmes de verrouillage et de retenue

La grande fluidité du zinc permet la production de complexes, composants en forme de filet utilisés dans les engrenages des prétensionneurs de ceinture de sécurité et les mécanismes de verrouillage des portes. Ces pièces nécessitent des tolérances dimensionnelles exceptionnellement strictes pour éviter tout blocage lors d'un actionnement d'urgence.. Le moulage sous pression du zinc permet d'obtenir ces géométries sans usinage secondaire important., s'assurer que la continuité structurelle de la pièce reste intacte. Cette précision est vitale pour le fonctionnement fluide des loquets et des rétracteurs qui doivent s'enclencher instantanément lors d'un événement d'impact..

Pour les composants de sécurité situés à proximité du moteur ou de l'échappement, tels que les supports et les attaches sous le capot, la stabilité thermique est une contrainte de conception primordiale. Les alliages de zinc standard peuvent présenter un fluage sous des charges soutenues à des températures élevées. Pour résoudre ce problème, les fabricants utilisent des alliages à haute résistance au fluage comme le ZA-12 et l'ACuZinc5. Ces matériaux spécialisés conservent la charge de serrage et la stabilité dimensionnelle malgré la chaleur du moteur., s'assurer que les joints de sécurité critiques ne se desserrent pas ou ne se désalignent pas au cours de la durée de vie opérationnelle du véhicule.

Guide de sélection des matériaux: Zinc (Charges) contre. Aluminium contre. Plastiques

Tandis que l'aluminium (par ex., A380/ADC12) est la norme en matière d'allègement à grande échelle, et plastiques techniques (par ex., PA66 FG) offrir des avantages en termes de coûts pour les garnitures non structurelles, Alliages de zinc (Charges 5) occupent une niche critique. Ils comblent le fossé entre une résistance mécanique élevée et une précision géométrique complexe.

Le tableau suivant compare les principales mesures d'ingénierie pour aider à définir le champ d'application approprié pour chaque matériau.:

| Fonctionnalité | Alliage de zinc (Charges 5) | Aluminium (A380) | Plastique (PA66 30% Petite amie) |

|---|---|---|---|

| Résistance à la traction | ~330 MPa | ~317 MPa | ~160 MPa |

| Dureté (Brinell) | ~91 HB | ~80 HB | N / A (Faible) |

| Blindage EMI/RFI | Excellent (Indigène) | Bien (Indigène) | Aucun (Nécessite un revêtement) |

| Min.. Épaisseur de paroi | 0.15 mm | 1.5 – 2.0 mm | 1.0 – 2.0 mm |

| Durée de vie de l'outillage (Cycles) | > 1,000,000 | ~100 000 | > 1,000,000 |

Interprétation des données pour l'adéquation à l'application

1. Alliages de zinc (Charges 5 / Pour 8): Précision & Durabilité

Le zinc est le choix de l’ingénieur pourpetit, mécanismes critiques pour la sécurité (par ex., enrouleurs de ceinture de sécurité, actionneurs de serrure de porte).

- Pourquoi: Sa haute résistance à la traction (~330 MPa) et une dureté supérieure (~91 HB) lui permettre de résister aux charges de choc et de mieux s'user que l'aluminium.

- Avantage: La combinaison unique de naturelBlindage EMI et la possibilité de couler des murs aussi minces que0.15 mm le rend idéal pour les boîtiers de capteurs EV modernes où l'espace et l'intégrité du signal sont primordiaux.

2. Aluminium (A380 / ADC12): Allègement structurel

L'aluminium reste le matériau dominant pourgros composants structurels (par ex., cas de transmission, blocs moteurs).

- Pourquoi: Avec une densité de ~2,7 g/cm³ (contre. Zinc ~6,6 g/cm³), L'aluminium offre un rapport résistance/poids imbattable pour les pièces volumineuses.

- Compromis: Cela nécessite des températures de traitement plus élevées, ce qui réduit la durée de vie de l'outillage à environ. 100k coups et limite la capacité de lancer des, caractéristiques de taille micrométrique sans usinage secondaire.

3. Plastiques techniques (PA66 / Polycarbonate): Garniture non porteuse

Les plastiques renforcés sont les mieux adaptés pourcouvertures intérieures et supports non structurels.

- Pourquoi: Ils offrent le poids et le coût des matières premières les plus bas.

- Compromis: Ils n'ont pas la rigidité nécessaire pour les composants critiques en cas de collision.. En outre, pour applications électroniques, les plastiques sont transparents aux interférences électromagnétiques, nécessitant des revêtements ou des inserts conducteurs coûteux pour atteindre leBlindage EMI que le zinc apporte naturellement.

Applications courantes du moulage sous pression du zinc

Intérieur de précision, Sécurité, et composants du groupe motopropulseur

| Catégorie d'application | Alliages primaires | Composants typiques |

|---|---|---|

| Intérieur & Cosmétique | Charges 3 (ZP3) | Poignées de porte, boutons du tableau de bord, garniture décorative, manivelles de fenêtre |

| Mécanismes de sécurité | Charges 3, Charges 5 | Cylindres de serrure, enrouleurs de ceinture de sécurité, ensembles de verrouillage |

| Groupe motopropulseur & Châssis | Charges 5, Pour 8, Pour 12 | Corps de vannes, supports de colonne de direction, boîtiers de système de carburant |

| Électronique | Charges 3, Charges 5 | Couvertures d'ECU, coques de connecteurs, boîtiers de capteurs (Blindage EMI) |

Alliages de zinc comme le Zamak 3 et Zamak 5 sont largement utilisés dans les intérieurs automobiles, mécanismes de sécurité, et un matériel de groupe motopropulseur compact où la qualité esthétique et la stabilité dimensionnelle sont tout aussi importantes. Charges 3 fournit une excellente surface telle que moulée et un substrat homogène pour le placage cuivre-nickel-chrome, ce qui en fait un choix privilégié pour les pièces visibles comme les poignées de porte intérieures, lunettes, et boutons de tableau de bord qui exigent des finitions semblables à celles d'un miroir avec un post-traitement minimal.

Pour les composants fonctionnels, la grande fluidité et la résistance des alliages de zinc permettent des parois minces jusqu'à environ 0.8 mm et tolérances de coulée serrées, assurant un fonctionnement fiable des cylindres de serrure, systèmes de verrouillage, et petits supports soumis à des charges mécaniques répétées. Qualités à plus haute résistance telles que le Zamak 5 et ZA-8 ajoutent de la résistance à l'usure et de la rigidité aux supports de colonne de direction, liaisons de pédales, et matériel lié à la transmission, permettant des conceptions compactes dans des environnements sous le capot restreints tout en préservant l'intégrité structurelle tout au long de la durée de vie du véhicule.

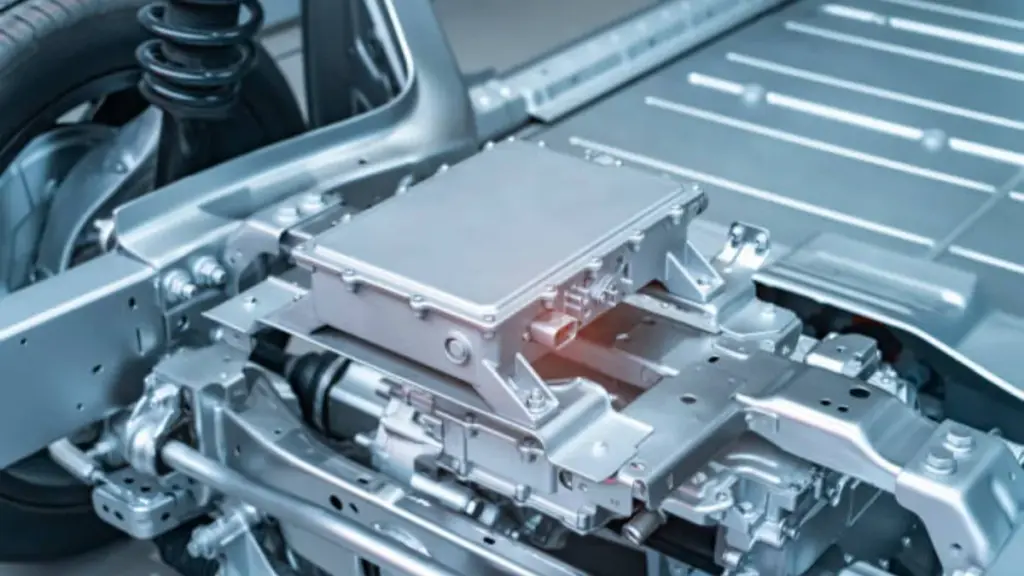

Moulage sous pression de zinc dans les véhicules électriques (VE) & Systèmes ADAS

S'appuyer sur ces applications électroniques, les véhicules électriques et les architectures ADAS imposent des exigences encore plus élevées en matière de performances de blindage et de densité de colis, surtout autour des onduleurs, systèmes de gestion de batterie, et capteurs de perception.

| Fonctionnalité | Alliage de zinc (Charges 5) | Aluminium (A380) | Plastique (PA66 30% Petite amie) |

|---|---|---|---|

| Résistance à la traction | ~330 MPa | ~317 MPa | ~160 MPa |

| Dureté (Brinell) | ~91 HB | ~80 HB | N / A (Faible) |

| Blindage EMI/RFI | Excellent (Indigène) | Bien (Indigène) | Aucun (Nécessite un revêtement) |

| Min.. Épaisseur de paroi | 0.15 mm | 1.5 – 2.0 mm | 1.0 – 2.0 mm |

| Durée de vie de l'outillage (Cycles) | > 1,000,000 | ~100 000 | > 1,000,000 |

Dans les plateformes EV, les pièces moulées sous pression en zinc sont largement utilisées pour les connecteurs de batterie, couvercles de l'unité de commande, et boîtiers de capteurs où la géométrie compacte et la stabilité dimensionnelle sont essentielles à l'étanchéité et à l'alignement des connecteurs. Les boîtiers en aluminium restent avantageux là où une répartition de la chaleur sur une grande surface est nécessaire, tandis que les plastiques techniques sont toujours préférés pour les couvertures cosmétiques à faible charge; le zinc complète ces matériaux en plus petits, composants importants pour la sécurité ou critiques pour le signal qui bénéficient d'une combinaison de résistance mécanique, performances de blindage, et capacité à paroi mince.

Solutions de moulage sous pression automobile de précision

Optimisation des géométries à parois minces en zinc (DFM)

La conception de pièces moulées sous pression en zinc pour les applications automobiles nécessite un équilibre entre la capacité des parois extrêmement fines et des fenêtres de processus robustes pour le remplissage., éjection, et durabilité à long terme. Les alliages de zinc peuvent régulièrement réaliser des sections de mur autour 0.5 mm, avec des stratégies d'outillage et de déclenchement spécialisées poussant les épaisseurs réalisables vers 0.15 mm en caractéristiques localisées. Par comparaison, les pièces moulées sous pression en aluminium fonctionnent généralement confortablement dans la plage de 1,5 à 2,0 mm pour des enveloppes de pièces similaires, le zinc offre donc plus de liberté lorsque les contraintes d'emballage ou les détails fins dominent la conception.

Pour la plupart des composants automobiles, les ingénieurs obtiennent des performances fiables en maintenant les parois primaires dans la plage de 0,5 à 2,0 mm et en maintenant une épaisseur uniforme autant que possible afin de réduire les gradients thermiques et la porosité liée au retrait. Lorsqu’une plus grande rigidité est requise, l'ajout de nervures et de carottages pour redistribuer le matériau est généralement plus efficace que la simple augmentation de l'épaisseur de la paroi, parce que les nervures renforcent la section tout en améliorant le flux du métal et en aidant la pièce moulée à se solidifier plus uniformément.

La grande fluidité du zinc permet également de réduire les angles de dépouille par rapport à de nombreux autres alliages de moulage sous pression.. Les murs extérieurs utilisent généralement des angles de dépouille proches de 0,5° comme point de départ, avec la possibilité d'approcher une dépouille proche de zéro dans des zones sélectionnées lors de l'outillage, état de surface, et les conditions d'éjection sont soigneusement contrôlées. Caractéristiques internes, côtes profondes, ou les surfaces fortement texturées peuvent nécessiter une dépouille supplémentaire pour permettre un démoulage constant et minimiser l'usure de la matrice., il est donc essentiel de collaborer avec le fondeur sous pression dès le début de la phase de conception pour aligner les exigences fonctionnelles sur la fabricabilité..

Un guide sur le placage et les finitions décoratives

Le placage de zinc moulé sous pression automobile suit un processus strict en quatre étapes: flash de cuivre au cyanure, cuivre acide, barrière de nickel, et couche de finition chromée.

| Étape de placage | Fonction principale | Spécification technique |

|---|---|---|

| Flash de cuivre au cyanure | Protège le zinc réactif des bains acides | Couche de frappe initiale pour l'adhésion |

| Cuivre acide | Nivele la surface et améliore la conductivité | Fondation pour finitions miroir |

| Couches de nickel | Fournit une barrière principale contre la corrosion | Épaisseur typique 5–25 μm |

| Couche de finition chromée | Offre dureté et résistance au ternissement | ~0,2–0,3 μm flash décoratif |

Le processus de placage électrochimique multicouche

La réalisation de finitions décoratives de qualité automobile sur les alliages de zinc nécessite un empilement électrochimique spécifique pour contrecarrer la haute réactivité du métal.. Le processus commence par un flash de cuivre au cyanure, qui sert de barrière protectrice empêchant les bains acides ultérieurs d'attaquer chimiquement le substrat en zinc. Une fois protégé, la pièce subit un cuivrage acide pour améliorer le nivellement de la surface et la conductivité électrique. Cette couche crée la douceur, base uniforme nécessaire à l'aspect brillant exigé dans les garnitures intérieures et les poignées extérieures.

La durabilité et l'esthétique dépendent fortement des couches ultérieures de nickel et de chrome. Plusieurs couches de nickel constituent la principale défense contre la corrosion, agissant comme un bouclier dense qui détermine la longévité de la pièce lors des tests au brouillard salin (ASTM B117). Pour les applications premium, les fabricants emploient un “Chamois de cuivre” processus, où un dépôt de cuivre épais est poli mécaniquement pour éliminer les imperfections microscopiques avant l'application finale de nickel-chrome. La couche de finition chromée finale, souvent seulement 0,2 à 0,3 microns d'épaisseur, offre la brillance bleu-blanc caractéristique et une dureté suffisante pour résister aux rayures et à l'usure.

Lignes directrices de conception pour une adhérence optimale

Un placage réussi commence dès la phase de conception, car des caractéristiques géométriques spécifiques influencent directement la qualité de l'électrodéposition. Les arêtes vives attirent une densité de courant excessive, menant à des conditions difficiles “perlage” ou “arborescence” du métal de placage. Pour éviter cela, les ingénieurs doivent appliquer un rayon minimum de 0.4 mm sur tous les bords, avec 0.8 mm étant la norme préférée pour une répartition uniforme du revêtement. En plus, les zones encastrées et les trous filetés nécessitent un examen attentif; les bains de placage standard ont du mal à projeter le métal dans des cavités profondes. Les trous borgnes doivent conserver un diamètre minimum de 5.6 mm pour garantir un écoulement de la solution et une épaisseur de placage adéquate.

La topologie de la surface affecte également la qualité visuelle finale. Grand, les surfaces planes ont tendance à mettre en évidence des défauts mineurs du substrat ou des marques d'écoulement après le placage. Incorporer une légère couronne ou convexité – recommandé au minimum 0.015 mm par mm : aide les couches de cuivre de nivellement à masquer ces imperfections, résultant en une finition semblable à du verre. La texturation ou le couronnement des surfaces améliore non seulement l'esthétique, mais facilite également le drainage de la solution entre les bains de placage., réduisant le risque de transfert de produits chimiques et de contamination.

L'avantage de la durée de vie des outils de moulage sous pression en zinc

Les outils de moulage sous pression en zinc offrent un net avantage en termes de longévité pour les programmes automobiles à grand volume en combinant des températures de fonctionnement plus basses avec un processus à chambre chaude qui ménage la matrice.. Alliages de zinc comme le Zamak 3 et Zamak 5 fondre autour de 419-440°C, nettement inférieures aux températures typiques de moulage sous pression de l'aluminium, proches de 660°C, ce qui réduit le choc thermique de l'acier à outils H13 et retarde les phénomènes de fatigue comme le contrôle thermique sur la surface de la matrice.

Parce que le procédé du zinc utilise généralement des équipements à chambre chaude et des pressions d'injection plus faibles, les portails et les glissières subissent moins d’érosion mécanique et sont moins sujets à la soudure, aidant le moule à conserver sa finition de surface et sa précision dimensionnelle d'origine au cours d'une production prolongée. En pratique, les matrices en zinc bien entretenues dépassent souvent 1,000,000 coups de feu, contre environ 100 000 à 300 000 cycles pour de nombreux outils en aluminium, permettant aux caractéristiques critiques de maintenir des tolérances de l'ordre de ± 0,025 mm pendant une partie plus longue de la durée de vie de l'outil et permettant d'amortir l'investissement en outillage sur un volume de pièces beaucoup plus important.

Propriétés mécaniques du Zamak 5 Alliage

Charges 5 (ZnAl4Cu1) est un alliage de zinc à haute résistance défini par son 1% ajout de cuivre, ce qui augmente la résistance à la traction ultime à 328 MPa et dureté jusqu'à ~ 91 Brinell. Bien qu'il offre une résistance au fluage et une rigidité supérieures à celles du Zamak 3, il échange une légère ductilité contre ces gains mécaniques, ce qui en fait le choix préféré pour les composants automobiles structurels et les supports complexes.

| Propriété mécanique | Valeur métrique (ASTMB240) | Importance technique |

|---|---|---|

| Résistance à la traction ultime | 328 MPa (min) | Dépasse Zamak 3 (~283 MPa) pour une capacité de charge plus élevée. |

| Limite d'élasticité (0.2% Compenser) | 228 MPa | Assure la stabilité structurelle et la résistance à la déformation permanente. |

| Dureté (Brinell) | ~91 HB | Résistance à l'usure améliorée pour les éléments filetés et le contact coulissant. |

| Module d'élasticité | 96 GPa | Offre une grande rigidité pour les boîtiers et les supports à paroi mince. |

Composition de l'alliage et caractéristiques de résistance

La caractéristique déterminante du Zamak 5 (désigné ASTM AC41A ou ZnAl4Cu1) est sa teneur en cuivre, ce qui constitue environ 1% de la composition de l'alliage aux côtés 4% aluminium. Cet ajout spécifique modifie fondamentalement la microstructure par rapport au Zamak sans cuivre 3, ce qui donne un matériau plus dur, plus fort, et plus résistant au fluage. La dureté superficielle accrue, mesurant environ 91 Brinell, rend cet alliage particulièrement efficace pour les composants soumis à des opérations secondaires comme le taraudage ou ceux exposés à un frottement et une usure modérés.

Les ingénieurs choisissent Zamak 5 lorsque l'application exige des performances mécaniques supérieures à celles que les alliages de zinc moulés sous pression standard peuvent fournir, mais cette résistance s'accompagne d'une réduction de la ductilité. Tandis que le Zamak 3 offre un allongement élevé pour les opérations de clinchage et de rivetage, Charges 5 présente un allongement plus faible (autour 7%). Par conséquent, les concepteurs doivent tenir compte de cette formabilité réduite lors du développement de pièces nécessitant une déformation importante après coulée, garantir que la rigidité de l'alliage est utilisée pour la stabilité structurelle plutôt que pour des caractéristiques d'assemblage flexibles.

Données mécaniques clés et limites de performances

Charges 5 offre des valeurs d'ingénierie robustes dérivées directement des normes ASTM B240, le positionnant comme un cheval de bataille structurel dans la famille du zinc. L'alliage atteint une résistance à la traction ultime (UTS) de 328 à 331 MPa, dépassant largement le 280 Plage MPa typique du Zamak 3. Ce profil de résistance est soutenu par une limite d'élasticité de 228 MPa (0.2% compenser), qui garantit que les composants conservent leur géométrie sous des charges statiques importantes, une exigence critique pour les supports et les ensembles de boîtiers automobiles.

Au-delà des performances en traction, Charges 5 démontre une résistance impressionnante aux forces de cisaillement et d’impact. Avec une résistance au cisaillement de 262 MPa et résistance aux chocs comprises entre 52 et 56 J, le matériau résiste efficacement aux chocs, ce qui le rend adapté aux boîtiers de sécurité automobile. En outre, son module d'élasticité est de 96 GPa, fournissant la rigidité nécessaire pour supporter des, conceptions à paroi mince qui résistent à la déflexion sous contrainte opérationnelle.

Moulage sous pression en chambre chaude de précision de Bian

Bian utilise trois machines spécialisées de moulage sous pression à chambre chaude avec des forces de serrage allant de 88 à 168 tonnes. Cette configuration est spécialement conçue pour les alliages de zinc, permettant des temps de cycle rapides et la production de haute précision, composants automobiles à paroi mince comme les corps de connecteurs et les boîtiers de capteurs.

Bian moulé sous pression est une fonderie de zinc spécialisée qui se concentre sur la combinaison de la géométrie des parois minces, tolérances serrées, et finitions de surface de qualité automobile pour les composants de petite et moyenne taille tels que les supports, boîtiers de connecteurs, et mécanismes critiques pour la sécurité. L'entreprise exploite des lignes de zinc dédiées à chambre chaude avec des forces de serrage allant de 88 à 168 tonnes, soutenu par un usinage CNC en interne, forage, tapotement, et finition pour maintenir les dimensions critiques à environ ±0,02 mm sur des éléments sélectionnés et à environ ±0,1 mm sur des enveloppes plus larges.

Une chaîne d'approvisionnement à deux usines renforce encore la résilience des livraisons et l'efficacité logistique, avec une base de fabrication principale à Foshan, Chine, et une installation supplémentaire dans Mexique qui fournit une production localisée aux clients des États-Unis et du Mexique, des itinéraires de transport plus courts, et une exposition tarifaire réduite. Systèmes de gestion de la qualité et de l'environnement alignés sur l'ISO 9001 et ISO 14001 aider les programmes automobiles à répondre aux attentes strictes des clients et des réglementations tout au long du cycle de vie complet de la production.

Conclusion

Les alliages de zinc offrent une combinaison unique de densité, force, et une fluidité que les qualités d'aluminium standard ne peuvent pas reproduire pour les petites, pièces complexes. Les ingénieurs sélectionnent ces matériaux lorsqu'un composant doit supporter des charges d'impact élevées tout en conservant les dimensions exactes requises pour les mécanismes de sécurité tels que les cylindres de serrure et les enrouleurs.. La capacité de couler des murs extrêmement minces sans dépouille permet de créer des murs légers., conceptions peu encombrantes sans compromettre l'intégrité structurelle essentielle à la protection des passagers.

La sélection de la bonne méthode de coulée implique de peser l'investissement initial en outillage par rapport à la valeur de production à long terme.. Le point de fusion plus bas du zinc préserve la durée de vie de la matrice bien au-delà de celle des métaux alternatifs, stabiliser les coûts unitaires sur des millions de cycles. Pour les équipementiers automobiles, cette efficacité du processus, associée à une réceptivité supérieure du placage, garantit que la quincaillerie fonctionnelle et les garnitures décoratives répondent aux normes strictes de l'industrie en matière de durabilité et de qualité de finition tout au long de la durée de vie du véhicule..

FAQ

Quels composants automobiles spécifiques sont les mieux adaptés au moulage sous pression du zinc?

Le zinc est le matériau de choix pour les petits, pièces de sécurité et décoratives de haute précision. Les applications courantes incluent les poignées de porte extérieures, cylindres de serrure, mécanismes de manivelle de fenêtre, enrouleurs de ceinture de sécurité, et carters de carburateur. Sa capacité à couler des parois fines (jusqu'à 0.5 mm) le rend idéal pour les boîtiers électroniques complexes et les boîtiers de capteurs.

Comment la résistance du zinc moulé sous pression se compare-t-elle à celle de l'aluminium?

Alors que l'aluminium offre un meilleur rapport résistance/poids pour les grandes pièces structurelles, alliages de zinc (comme le Zamak 5) offrent une dureté et une résistance aux chocs supérieures. Le zinc est nettement plus résistant aux charges de choc et offre une meilleure ductilité (élongation), ce qui le rend moins sujet à la rupture fragile que les moulages sous pression en aluminium standard en petits, composants sollicités.

Quelle est la durée de vie typique d'un moule de coulée sous pression en zinc?

La coulée de zinc fonctionne à des températures beaucoup plus basses (environ. 420°C) que l'aluminium, ce qui réduit considérablement le choc thermique sur l'outil. Un moule en zinc correctement conçu dure généralement entre 200,000 et 1,000,000 coups de feu, offrant un coût d'outillage par unité nettement inférieur pendant le cycle de vie du projet par rapport aux moules en aluminium ou en magnésium.

Les pièces moulées sous pression en zinc peuvent-elles être chromées pour les garnitures automobiles extérieures?

Oui, le zinc est le substrat standard pour un chromage de haute qualité. En appliquant un empilement de placage Cuivre-Nickel-Chrome, les fabricants obtiennent une finition décorative semblable à un miroir qui répond aux normes rigoureuses de corrosion automobile, comme passer 500+ heures d'essais au brouillard salin ASTM B117.

Quelles tolérances peuvent être obtenues avec le moulage sous pression de précision en zinc?

Les alliages de zinc offrent les tolérances les plus strictes de tous les procédés de coulée de métaux, éliminant souvent le besoin d'usinage secondaire. Les tolérances linéaires standard sont généralement maintenues à ±0,05 mm, mais les composants automobiles de haute précision peuvent atteindre des tolérances aussi strictes que ±0,02 mm (±0,001 po) sur les fonctionnalités critiques.