Lorsqu'il s'agit de fabriquer des pièces métalliques, deux procédés couramment utilisés sont le moulage sous pression et le moulage à modèle perdu. Les deux méthodes ont leurs propres avantages et inconvénients, il est donc essentiel de comprendre les différences entre les deux avant de décider quel processus est le mieux adapté à un projet particulier.

Qu'est-ce que le moulage sous pression?

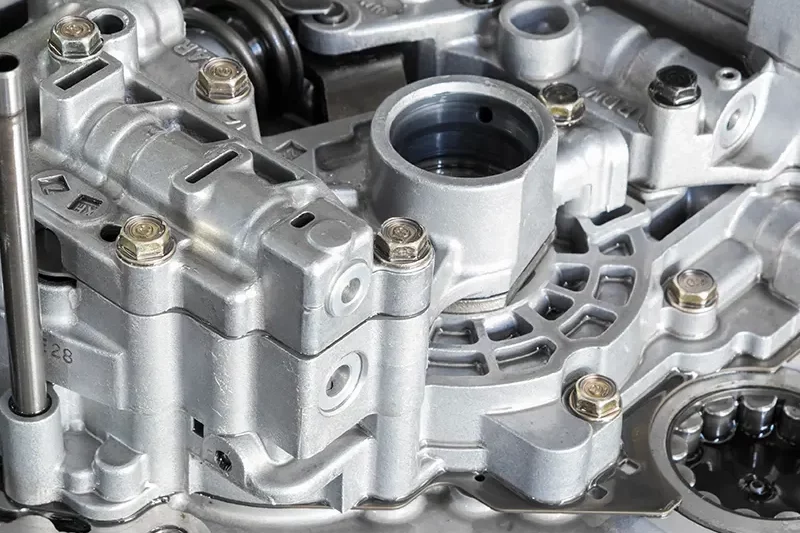

Moulage sous pression est un processus de fabrication qui consiste à forcer du métal en fusion dans une cavité de moule sous haute pression. Le métal se solidifie rapidement, créer une pièce précise et de qualité. Ce procédé est idéal pour produire de grandes quantités de pièces avec une qualité et une finition de surface constantes..

Qu'est-ce que le processus de moulage sous pression?

Le processus de moulage sous pression commence par faire fondre le métal, généralement en aluminium, zinc, ou du magnésium, dans un four. Le métal en fusion est ensuite injecté dans une cavité de moule en acier à l'aide d'une machine à haute pression.. Une fois le métal refroidi et solidifié, le moule est ouvert, et la pièce finie est éjectée.

Avantages et inconvénients du moulage sous pression

Avantages du moulage sous pression

- Rentable pour les grandes séries de production: Le moulage sous pression est un processus efficace pour produire un grand volume de pièces de manière rapide et rentable..

- Qualité et finition de surface constantes: Le moulage sous pression donne des pièces aux dimensions uniformes et aux surfaces lisses, ce qui en fait un choix idéal pour les applications qui nécessitent de la précision.

- Production rapide pour les grosses commandes: Le moulage sous pression est réputé pour son efficacité à produire rapidement un grand volume de pièces.. Cette capacité de production rapide est particulièrement avantageuse pour les entreprises qui cherchent à honorer des commandes importantes dans des délais serrés..

- Formes complexes et designs complexes: Le moulage sous pression permet la création de pièces aux conceptions et aux formes complexes qui peuvent être difficiles à réaliser avec d'autres processus de fabrication.. Cette polyvalence rend le moulage sous pression adapté à un large éventail d'applications dans différentes industries..

- Tolérances dimensionnelles serrées: Le moulage sous pression offre une haute précision et des tolérances dimensionnelles serrées, s'assurer que les pièces répondent à des normes de qualité strictes. Ce niveau de précision est essentiel pour les industries où l'ingénierie de précision est essentielle..

- Large gamme d'options de finition: Le moulage sous pression permet d'appliquer une variété de finitions aux pièces, y compris la peinture, revêtement en poudre, et placage. Cette polyvalence dans les options de finition permet la personnalisation et l'amélioration esthétique du produit final.

Limites du moulage sous pression

- Options matérielles limitées: Le moulage sous pression est généralement limité aux métaux non ferreux tels que l'aluminium, zinc, et du magnésium, limiter la gamme de matériaux pouvant être utilisés.

- Coûts d’outillage initiaux élevés: Les moules utilisés dans le moulage sous pression peuvent être coûteux à créer, ce qui le rend moins économique pour les petites séries de production.

Qu'est-ce que le moulage d'investissement?

Moulage de précision, également connu sous le nom de fonte à la cire perdue, est un processus de fabrication qui utilise un motif en cire pour créer des pièces métalliques complexes. Ce procédé est idéal pour produire des formes complexes avec des détails fins et est largement utilisé dans des industries telles que la bijouterie et l'aérospatiale..

Qu'est-ce que le processus de moulage d'investissement?

Le processus de moulage de précision commence par la création d'un modèle en cire de la pièce à couler.. Le motif en cire est recouvert d'une coque en céramique et chauffé pour éliminer la cire, laissant derrière lui un moule creux en céramique. Le métal en fusion est ensuite versé dans le moule, remplir la cavité et former la pièce finale une fois le métal refroidi et solidifié.

Avantages et inconvénients du moulage à modèle perdu

Avantages du moulage de précision

- Convient aux pièces complexes et très détaillées: Le moulage de précision permet la production de pièces complexes avec des détails fins qui peuvent être difficiles à réaliser avec d'autres procédés de fabrication..

- Une large gamme de matériaux peut être utilisée: Le moulage de précision prend en charge une variété de métaux, y compris l'acier inoxydable, aluminium, et titane, offrant une flexibilité dans la sélection des matériaux.

- Réduction des coûts d’usinage et d’outillage: Le moulage de précision conduit souvent à des exigences minimales en matière d'usinage et d'outillage, car les pièces sont produites près de leur forme nette. Cette réduction des opérations secondaires réduit les coûts de production globaux et améliore l'efficacité du processus de fabrication..

- Flexibilité de conception: Le moulage de précision offre une flexibilité de conception, permettant la production de pièces aux géométries complexes et aux formes uniques. Cette liberté de conception permet aux fabricants de donner vie à des concepts innovants et de répondre aux demandes spécifiques des clients avec des solutions sur mesure..

- Résistance et durabilité supérieures: Les composants produits par moulage de précision affichent une résistance et une durabilité supérieures, ce qui les rend adaptés aux applications qui nécessitent des performances et une fiabilité élevées. La nature robuste des pièces moulées à modèle perdu garantit longévité et résilience dans des environnements opérationnels difficiles..

Limites du moulage de précision

- Des délais de production plus longs: Le processus de moulage de précision peut prendre du temps, avec plusieurs étapes impliquées dans la création de la pièce finale, ce qui entraîne des délais de livraison plus longs.

- Processus plus exigeant en main d’œuvre: Le moulage à modèle perdu nécessite une main-d'œuvre qualifiée pour créer et assembler les modèles en cire et les moules en céramique., s'ajoutant aux coûts globaux de production.

Différence entre le moulage sous pression et le moulage à modèle perdu

Tolérance et état de surface

- Le moulage sous pression offre des tolérances plus strictes et des surfaces plus lisses grâce à la haute pression utilisée dans le processus..

- Le moulage d'investissement permet une plus grande flexibilité de conception et des détails plus fins, ce qui le rend adapté aux pièces complexes et complexes.

Considérations relatives aux coûts

- Le moulage sous pression est plus rentable pour les séries de production à grand volume, car les coûts d'outillage initiaux peuvent être répartis sur un plus grand nombre de pièces.

- Le moulage de précision est préférable pour la production de petits volumes ou pour les pièces aux géométries complexes qui peuvent être difficiles à réaliser avec d'autres méthodes..

Options matérielles

- Le moulage sous pression est généralement limité aux métaux non ferreux tels que l'aluminium et le zinc., restreindre la gamme de matériaux pouvant être utilisés.

- Le moulage de précision prend en charge une grande variété de métaux, y compris l'acier inoxydable, aluminium, et titane, offrant une plus grande flexibilité dans la sélection des matériaux.

Applications

- Les industries qui bénéficient du moulage sous pression comprennent moulage sous pression de pièces automobiles, aérospatial, et électronique grand public, où la production en grand volume et la précision sont essentielles.

- Les industries qui bénéficient du casting d'investissement comprennent la bijouterie, équipement médical, et applications militaires, où des formes complexes et des détails fins sont requis.

Quel processus convient à votre projet?

Lorsque vous choisissez entre le moulage sous pression et le moulage de précision pour un projet, plusieurs facteurs doivent être pris en compte:

- Volume de production: Le moulage sous pression est idéal pour les séries de production à grand volume, tandis que le moulage à modèle perdu peut être plus adapté à une production en petit volume.

- Complexité de la pièce: Pour des pièces complexes avec des détails fins, le casting d’investissement peut être la meilleure option, alors que le moulage sous pression est mieux adapté aux géométries plus simples.

- Exigences matérielles: Considérez les propriétés matérielles requises pour la pièce, car le moulage sous pression et le moulage de précision prennent en charge différentes gammes de matériaux.

Conclusion

En conclusion, le moulage sous pression et le moulage de précision offrent tous deux des avantages et des limites uniques qui les rendent idéaux pour des applications spécifiques. Comprendre les différences entre les deux processus et prendre en compte des facteurs tels que le volume de production, complexité de la pièce, et les exigences matérielles vous aideront à déterminer quel processus est le mieux adapté à votre projet. Que vous ayez besoin d'une production en grand volume avec des tolérances serrées ou de pièces complexes avec des détails fins, choisir la bonne méthode de coulée peut faire toute la différence dans la qualité et l’efficacité de votre processus de fabrication.