Le moulage sous pression est un procédé de fabrication populaire qui consiste à injecter du métal en fusion dans une cavité de moule sous haute pression.. Il en résulte des pièces métalliques précises et complexes pouvant être utilisées dans diverses industries., y compris l'automobile, aérospatial, et électronique. Deux méthodes courantes de moulage sous pression sont le moulage sous pression en chambre chaude et en chambre froide.. Dans cet article, nous comparerons les deux méthodes et explorerons leurs avantages et inconvénients pour vous aider à déterminer la meilleure option pour vos besoins de fabrication..

Chambre chaude vs. Moulage sous pression en chambre froide

Le choix entre le moulage sous pression en chambre chaude ou. Le moulage sous pression en chambre froide peut avoir un impact significatif sur votre processus de fabrication. Dans ce chapitre, Examinons leurs différences de processus, coût, efficacité, compatibilité alliage, contrôle de qualité, et impact environnemental.

| Aspect | Moulage sous pression en chambre chaude | Moulage sous pression en chambre froide |

| Processus | Métal fondu dans la machine, injection directe dans le moule | Métal fondu à l'extérieur, puis injecté dans le moule |

| Coût | Nécessite un investissement initial inférieur | Coûts d’équipement initiaux plus élevés |

| Efficacité | Temps de cycle plus rapides | Des temps de cycle plus lents |

| Compatibilité des alliages | Alliages à bas point de fusion (par ex., zinc, magnésium) | Alliages à point de fusion élevé (par ex., aluminium, cuivre) |

| Contrôle de qualité | Limité aux pièces les plus simples, peut avoir un contrôle réduit sur des géométries complexes | Meilleur contrôle pour les pièces complexes et détaillées |

| Impact environnemental | Processus économe en énergie | Peut nécessiter plus d'énergie pour le processus de fusion externe |

Différences du processus de moulage sous pression

Coulée sous pression en chambre chaude, le métal en fusion est contenu dans un four situé à l'intérieur de la machine de coulée sous pression elle-même, permettant une injection rapide et directe dans la cavité du moule.

Pendant le moulage sous pression en chambre froide, le métal est fondu dans un four séparé externe à la machine de coulée sous pression, puis transféré dans la chambre d'injection pour la coulée.

Comparaison des coûts

Quand il s'agit de coût, le moulage sous pression en chambre chaude nécessite généralement un investissement initial inférieur à celui du moulage sous pression en chambre froide. En effet, les machines de coulée sous pression à chambre chaude sont généralement plus petites et moins complexes., les rendant plus abordables pour les fabricants. Cependant, les coûts d'exploitation pour le moulage sous pression en chambre chaude peuvent être plus élevés en raison du chauffage continu du métal dans la chambre.

Efficacité de la production

En termes d’efficacité de production, Le moulage sous pression en chambre chaude offre des temps de cycle plus rapides que le moulage sous pression en chambre froide. C'est parce que le métal en fusion est déjà dans la chambre, permettant une injection plus rapide dans la cavité du moule. En plus, Le moulage sous pression en chambre chaude consomme moins d'énergie, ce qui en fait une option plus efficace pour la production à grand volume.

Compatibilité alliage

Le moulage sous pression en chambre chaude est limité aux alliages à bas point de fusion, comme le zinc et le magnésium, en raison de l’exposition continue du métal à l’élément chauffant de la chambre. D'autre part, le moulage sous pression en chambre froide peut accueillir des alliages à point de fusion élevé, comme l'aluminium et le cuivre, ce qui en fait une option polyvalente pour moulage sous pression en aluminium et une gamme d'applications plus large.

Contrôle de qualité

En matière de contrôle qualité, le moulage sous pression en chambre chaude peut offrir une meilleure finition de surface en raison du refroidissement rapide du métal dans la cavité du moule. Cependant, Le moulage sous pression en chambre chaude est plus sujet à la porosité, ce qui peut affecter l’intégrité structurelle du produit final. Coulée sous pression en chambre froide, d'autre part, offre un meilleur contrôle sur le processus de coulée, ce qui entraîne moins de défauts et des pièces de meilleure qualité.

Impact environnemental

En termes d’impact environnemental, Le moulage sous pression en chambre froide est considéré comme plus respectueux de l'environnement que le moulage sous pression en chambre chaude.. En effet, le moulage sous pression en chambre froide consomme moins d'énergie et produit moins de déchets pendant le processus de fabrication.. En plus, le moulage sous pression en chambre froide peut être facilement intégré aux programmes de recyclage, ce qui en fait une option durable pour les fabricants.

Qu'est-ce que le moulage sous pression?

Moulage sous pression est un processus de coulée de métal qui consiste à forcer le métal en fusion dans une cavité de moule sous haute pression. Il en résulte des pièces métalliques précises et complexes pouvant être utilisées dans diverses industries., y compris l'automobile, aérospatial, et électronique. Le moulage sous pression offre un moyen rentable et efficace de produire des pièces métalliques de haute qualité avec des tolérances serrées et d'excellents état de surface. Pour en savoir plus, voir notre guide sur le moulage sous pression.

Moulage sous pression en chambre chaude

Le moulage sous pression en chambre chaude est un procédé de fabrication polyvalent qui offre de nombreux avantages pour produire efficacement des pièces métalliques de haute qualité.. En plongeant dans les spécificités du moulage sous pression en chambre chaude, nous pouvons explorer ses avantages, limites, et les applications plus en détail.

Qu'est-ce que le moulage sous pression en chambre chaude?

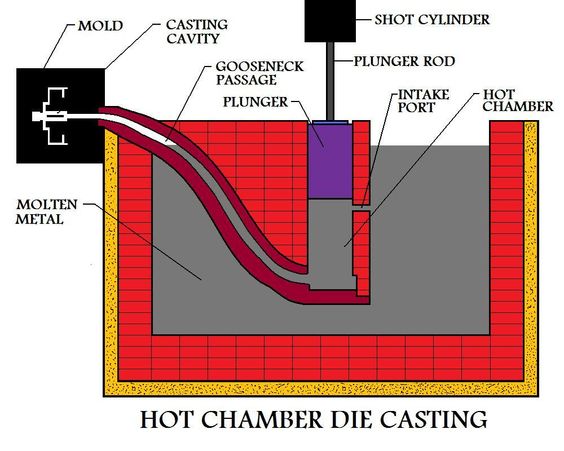

Le moulage sous pression en chambre chaude est un processus qui consiste à injecter du métal en fusion, comme le zinc ou le magnésium, dans une cavité de moule sous haute pression. Le métal en fusion est conservé dans une chambre chauffée, permettant une injection rapide dans la cavité du moule. Le moulage sous pression en chambre chaude est idéal pour la production en grand volume de pièces de petite et moyenne taille qui nécessitent des conceptions complexes et des détails fins..

Processus de moulage sous pression en chambre chaude

Le processus de moulage sous pression en chambre chaude implique 5 étapes clés pour produire efficacement des pièces métalliques de haute qualité. Voici un bref aperçu du processus:

- Préparation du moule: La première étape du moulage sous pression en chambre chaude consiste à préparer la cavité du moule., qui détermine la forme et le design de la pièce métallique finale.

- Injection de métal fondu: La prochaine étape consiste à faire fondre le métal, généralement un alliage à bas point de fusion comme le zinc ou le magnésium, dans un four à l'intérieur de la machine à chambre chaude. Le métal en fusion est ensuite injecté dans la cavité du moule sous haute pression..

- Refroidissement et solidification: Une fois que le métal en fusion remplit la cavité du moule, on le laisse refroidir et se solidifier, prendre la forme du moule.

- Éjection du casting: Une fois le métal solidifié, la pièce moulée est éjectée de la cavité du moule, révélant un composant métallique précis et détaillé.

- Découpage et finition: La dernière étape consiste à couper tout excédent de matériau de la pièce moulée et à effectuer tous les processus de finition nécessaires., comme le polissage ou le traitement de surface, pour obtenir la qualité et l'apparence souhaitées de la pièce métallique.

Dans l'ensemble, Le moulage sous pression en chambre chaude est un processus rapide et efficace pour la production en série de pièces métalliques aux géométries complexes et de haute précision..

Avantages et inconvénients du moulage sous pression en chambre chaude

Avantages du moulage sous pression en chambre chaude

- Temps de cycle plus rapides: Le moulage sous pression en chambre chaude offre des temps de cycle rapides, garantir des processus de production efficaces et un délai d’exécution plus rapide pour les pièces métalliques.

- Consommation d’énergie réduite: Cette méthode consomme moins d'énergie, contribuer aux économies de coûts et à la durabilité environnementale pendant les opérations de fabrication.

- Idéal pour la production en grand volume: Le moulage sous pression en chambre chaude excelle dans la gestion de gros volumes de production, ce qui en fait un choix privilégié pour les entreprises nécessitant une production massive de composants métalliques.

Inconvénients du moulage sous pression en chambre chaude

- Limité aux alliages à bas point de fusion: Un inconvénient du moulage sous pression en chambre chaude est sa limitation aux alliages à bas point de fusion comme le zinc et le magnésium.. Cette contrainte freine l'utilisation de métaux à haut point de fusion dans le processus de fabrication..

- Coûts de maintenance plus élevés: Les équipements de moulage sous pression à chambre chaude entraînent des coûts de maintenance plus élevés pour les fabricants en raison d'un fonctionnement continu et de la nécessité d'un entretien fréquent pour garantir des performances et une longévité optimales..

Quels types de métaux sont utilisés pour la coulée en chambre chaude?

Le moulage sous pression en chambre chaude est couramment utilisé pour les alliages à bas point de fusion, tel que zinc, magnésium, et diriger. Ces métaux offrent une excellente fluidité et conductivité thermique, ce qui les rend idéaux pour les conceptions complexes et les pièces complexes. Les fabricants choisissent souvent le zinc pour sa grande précision dimensionnelle et sa bonne finition de surface., ce qui en fait un choix populaire pour un large éventail d'applications.

Moulage sous pression en chambre froide

Le moulage sous pression en chambre froide est une méthode de précision adaptée à la production de composants métalliques robustes.. Dans ce chapitre, Découvrons tout ce que vous devez savoir sur le moulage sous pression en chambre froide.

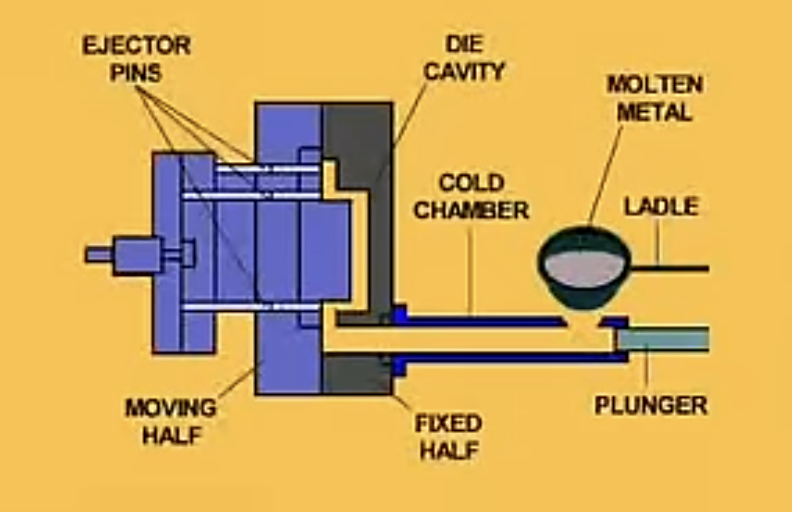

Qu'est-ce que le moulage sous pression en chambre froide?

Le moulage sous pression en chambre froide est un procédé qui consiste à injecter du métal en fusion, comme l'aluminium ou le cuivre, dans une cavité de moule sous haute pression. Contrairement au moulage sous pression en chambre chaude, le métal en fusion est conservé dans un four séparé puis transféré vers la chambre d'injection, permettant un meilleur contrôle du processus de coulée. Le moulage sous pression en chambre froide convient aux alliages à point de fusion élevé qui nécessitent des pièces précises et durables.

Processus de moulage sous pression en chambre froide

Le processus de moulage sous pression en chambre froide est une méthode méticuleuse utilisée pour fabriquer des composants métalliques de haute qualité., en particulier ceux nécessitant des alliages à point de fusion élevé tels que l'aluminium et le cuivre. Voici un bref aperçu du processus de moulage sous pression en chambre froide:

- Préparation du moule: Le processus commence par la préparation d'une cavité de moule qui correspond à la forme et aux détails souhaités de la pièce métallique à produire..

- Fusion des métaux: Contrairement au moulage sous pression en chambre chaude, le processus en chambre froide consiste à faire fondre le métal, généralement en aluminium ou en cuivre, dans un four séparé externe à la machine de coulée sous pression.

- Injection de métal en fusion: Une fois le métal fondu, il est versé ou transféré dans la chambre froide de la machine de coulée sous pression. Le métal en fusion est ensuite injecté dans la cavité du moule sous haute pression pour assurer un remplissage et une solidification précis..

- Refroidissement et solidification: Le métal en fusion refroidit et se solidifie dans la cavité du moule, reprendre la forme et les caractéristiques du moule pour former la pièce métallique finale.

- Éjection et retrait: Une fois le métal solidifié, la pièce moulée est éjectée de la cavité du moule, révélant le composant métallique détaillé et durable à l'intérieur.

- Garniture et finition: Tout excès de matière ou imperfections sur le moulage sont éliminés, et processus de finition supplémentaires, comme l'ébavurage, polissage, ou revêtement, peut être appliqué pour obtenir la qualité et la finition de surface souhaitées de la pièce métallique.

Le procédé de moulage sous pression en chambre froide permet la production de composants métalliques robustes et précis, ce qui en fait un choix privilégié pour les applications nécessitant des pièces métalliques solides et durables fabriquées à partir d'alliages à point de fusion élevé.

Avantages et inconvénients du moulage sous pression en chambre froide

Avantages du moulage sous pression en chambre froide

- Convient aux alliages à point de fusion élevé: Le moulage sous pression en chambre froide convient aux alliages à point de fusion élevé tels que l'aluminium et le cuivre, élargir la polyvalence et la gamme d'options métalliques pour la fabrication de précision.

- Meilleur contrôle du processus de casting: Cette méthode offre un contrôle supérieur pendant le processus de coulée, permettant aux fabricants de produire des composants métalliques complexes et de haute qualité avec précision et cohérence.

- Durée de vie plus longue: Le moulage sous pression en chambre froide entraîne généralement une durée de vie plus longue par rapport aux autres méthodes., minimiser le besoin de remplacements fréquents de matrices et optimiser l'efficacité de la production.

Inconvénients du moulage sous pression en chambre froide

- Des temps de cycle plus lents: Un inconvénient du moulage sous pression en chambre froide est ses temps de cycle plus lents par rapport au moulage sous pression en chambre chaude., car le processus implique le transfert du métal en fusion depuis un four séparé avant l'injection dans la cavité du moule.

- Coûts initiaux plus élevés: Les équipements de moulage sous pression en chambre froide nécessitent souvent des machines plus grandes et plus complexes, entraînant des coûts d’investissement initiaux plus élevés pour les fabricants. Malgré ses bienfaits, les dépenses initiales peuvent poser un défi financier pour certaines entreprises.

Quels types de métaux sont utilisés pour la coulée en chambre froide?

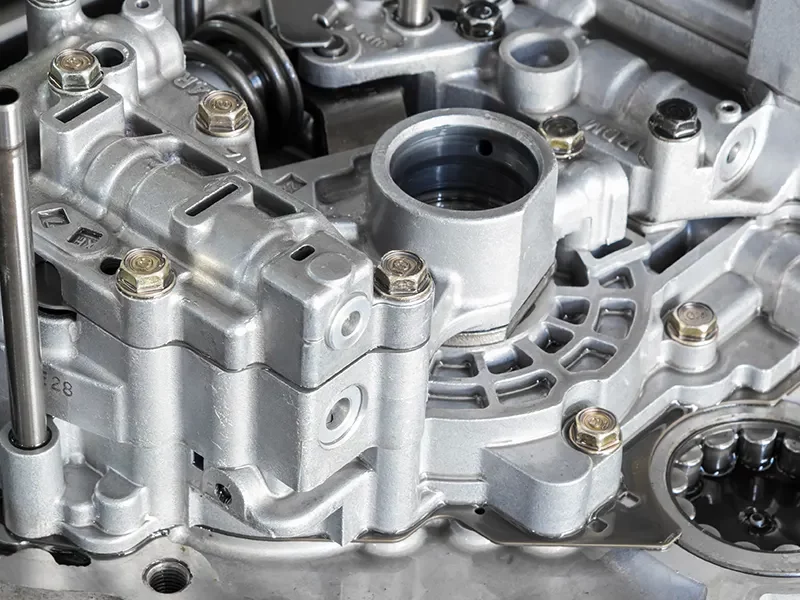

Le moulage sous pression en chambre froide est couramment utilisé pour les alliages à point de fusion élevé, tel que aluminium, cuivre, et du laiton. Ces métaux offrent une excellente résistance, durabilité, et conductivité thermique, ce qui les rend idéaux pour les applications nécessitant des pièces précises et durables. Les fabricants choisissent souvent l'aluminium pour ses propriétés légères et sa résistance à la corrosion., ce qui en fait un choix populaire pour pièces automobiles et composants aérospatiaux.

Conclusion

En conclusion, le moulage sous pression en chambre chaude et en chambre froide offre des avantages et des inconvénients uniques qui répondent aux différents besoins de fabrication. Le moulage sous pression en chambre chaude est idéal pour les alliages à bas point de fusion et la production en grand volume, tandis que le moulage sous pression en chambre froide convient aux alliages à point de fusion élevé et à un meilleur contrôle du processus de coulée. Finalement, le choix entre le moulage sous pression en chambre chaude et en chambre froide dépend de facteurs tels que le type d'alliage métallique, volume de production, et exigences de qualité.