Dans l’écosystème manufacturier mondial, alors que beaucoup associent la fabrication de moules uniquement aux plastiques, les applications les plus rentables résident souvent dans le métal.

Ce guide comparera les processus, décomposer les coûts, et détaillant exactement ce que vous devriez rechercher chez un partenaire.

Qu'est-ce que la fabrication de moules industriels?

À la base, la fabrication de moules industriels est la discipline d'ingénierie consistant à créer une cavité négative, généralement à partir d'acier trempé, qui façonne le matériau fondu en un composant final..

Les responsables des achats et les ingénieurs doivent faire la différence entre deux technologies principales:

- Moules à injection (Plastique): Ces moules façonnent les thermoplastiques (comme l'ABS, Polycarbonate).

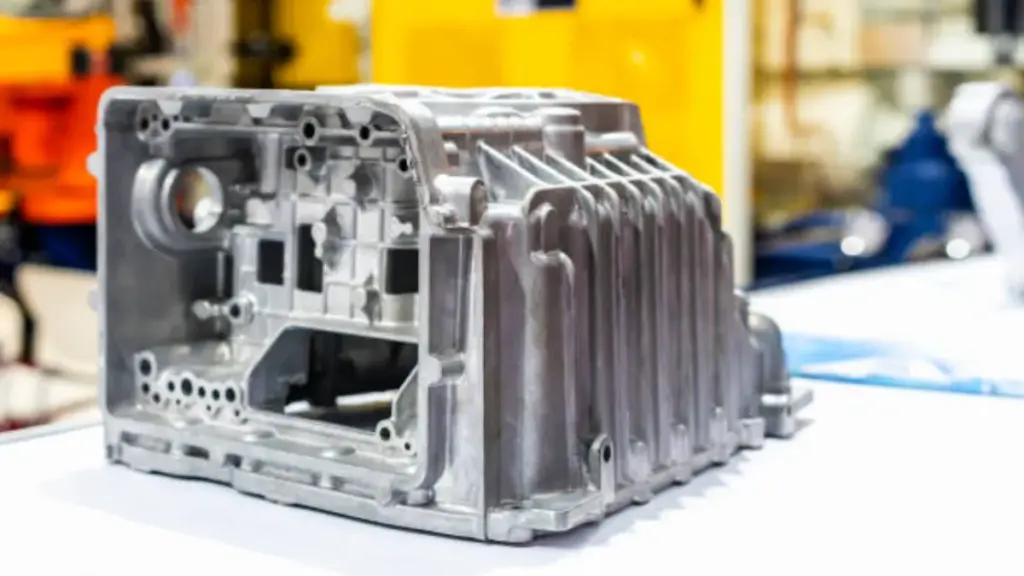

- Moules de moulage sous pression (Métal): Les ingénieurs conçoivent ces moules pour résister aux chocs thermiques extrêmes et à l'injection à haute pression des métaux en fusion. (Aluminium, Zinc, Magnésium).

Pourquoi c'est important

Alors que le moulage par injection détient la plus grande part de marché en volume, les moules de coulée sous pression sont l'épine dorsale des industries à haute résistance. Dans des secteurs comme l'automobile (Boîtiers de batterie pour véhicules électriques), aérospatial, et électronique lourde, le plastique ne peut tout simplement pas fournir le blindage EMI, conductivité thermique, ou intégrité structurelle requise. Si votre projet nécessite du métal, vous recherchez un Moule de moulage sous pression Fabricant, pas un mouleur par injection générique.

Moulage par injection vs. Moulage sous pression: De quel moule avez-vous besoin?

Le bon processus est déterminé par la fonction de votre pièce et les exigences matérielles. La comparaison suivante montre pourquoi le moulage sous pression métallique est le meilleur choix pour les composants structurels..

| Fonctionnalité | Moulage par injection (Plastique) | Moulage sous pression (Métal) |

| Matériau primaire | Résines (ABS, PP, Nylon) | Alliages non ferreux (Aluminium, Zinc, Magnésium) |

| Température du processus | ~200°C – 300°C | ~400°C (Zinc) à ~700°C (Aluminium) |

| Matériau du moule | Aluminium ou acier (P20, NAK80) | Acier de qualité supérieure pour travail à chaud (H13, SKD61) |

| Résistance de la pièce | Bas à moyen | Haut (Intégrité structurelle) |

| Application typique | Emballage de consommation, jouets, enclos | Blocs de moteur, dissipateurs thermiques, cadres rigides |

| Blindage EMI | Nécessite un revêtement conducteur | Inhérent (Propriété naturelle du métal) |

Clé à retenir: Si votre pièce doit dissiper la chaleur, bouclier électronique, ou porter une charge, vous avez besoin d'un moule de moulage sous pression.

Le processus de fabrication de moules industriels étape par étape

Créer un moule industriel de qualité production n'est pas simple “imprimer” emploi. Il s'agit d'une séquence de processus de fabrication soustractifs qui exigent une précision au niveau du micron..

Étape 1: Analyse DFM & Conception de moules

Avant que l'acier ne soit coupé, les équipes d'ingénierie effectuent une conception pour la fabricabilité (DFM) analyse. Utiliser un logiciel de simulation de flux de moule, les ingénieurs prédisent comment le métal en fusion remplira la cavité, identifier le potentiel “pièges à air” ou “fermetures à froid.” Cette scène jumelle numérique est l'endroit où 90% des échecs de production potentiels sont évités.

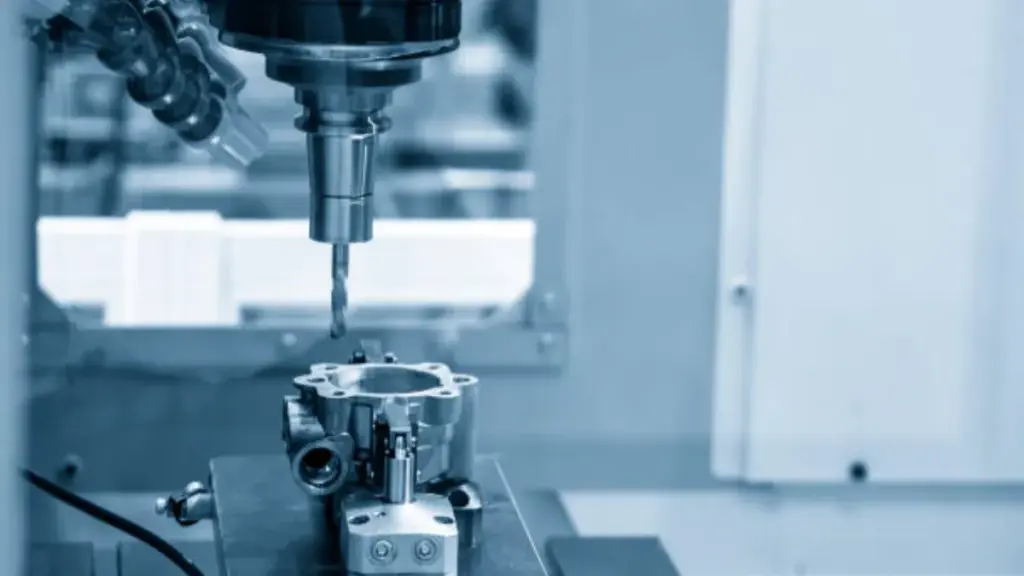

Étape 2: Usinage CNC & EDM (Usinage par électroérosion)

C'est le cœur de la création de moules.

- Usinage CNC: Les centres de fraisage à grande vitesse sculptent la forme brute du noyau et de la cavité du moule à partir d'un bloc d'acier..

- EDM: Pour les détails complexes, comme les nervures profondes ou les coins pointus qu'un couteau rotatif ne peut pas atteindre, une électrode est utilisée pour “étincelle” le métal loin. Ce processus est essentiel pour obtenir des géométries précises en acier trempé.

Étape 3: Traitement thermique

Les moules de coulée sous pression sont confrontés à des cycles thermiques violents. Pour empêcher “vérification de la chaleur” (fissuration superficielle), le moule en acier H13 subit un traitement thermique sous vide, le durcir au HRC 42-48. Cela garantit que le moule peut résister à des dizaines de milliers de tirs sans se déformer..

Étape 4: Assemblage du moule & Essai T1

Les composants finaux (noyaux, diapositives, broches d'éjection) sont assemblés par des maîtres monteurs. Le moule est ensuite monté sur une machine de coulée sous pression pour sa première “tir” (Échantillon T1). C'est le moment de vérité où la pièce physique est vérifiée par rapport à la conception CAO..

Normes de conception clés (DFM) pour moules industriels

Pour garantir que votre moule fonctionne efficacement et produit des pièces sans défaut, trois paramètres de conception critiques doivent être respectés.

- Angles de dépouille: Contrairement à une impression 3D, une pièce moulée doit physiquement glisser hors de l'outil en acier. Les murs verticaux nécessitent un “brouillon”-une légère conicité (généralement 1° à 3°). Sans ça, la pièce glissera contre la surface du moule lors de l'éjection, provoquant “exaspérant” ou coller.

- Épaisseur de paroi: La cohérence est reine. En casting de dé, des épaisseurs de paroi variables provoquent un refroidissement inégal. Les sections épaisses refroidissent plus lentement, conduisant à une porosité de retrait (vides internes). Maintenir une épaisseur de paroi uniforme (par ex., 2.5mm – 4mm pour l'aluminium) assure que le métal se solidifie uniformément.

- Canaux de refroidissement: Un moule est essentiellement un échangeur de chaleur. Des conduites de refroidissement stratégiques percées dans l'acier sont essentielles à la régulation de la température. Un refroidissement efficace réduit le temps de cycle (économiser de l'argent) et empêche la déformation des pièces.

Comment choisir un fabricant de moules industriels fiable?

Trouver un fabricant de moules est un investissement stratégique. Ne vous fiez pas uniquement au devis le plus bas; vérifier leurs capacités à l'aide de cette liste de contrôle.

- Certifications: S'assurer que l'usine tient OIN 9001 (Gestion de la qualité) au minimum. Pour les pièces automobiles, IATF 16949 n'est pas négociable, car cela indique le strict respect du contrôle et de la traçabilité des processus.

- Liste des équipements: Demander une liste d'équipement vérifiée. Un véritable fabricant disposera de centres CNC et de machines EDM en interne. Beaucoup “fabricants” sont en fait des sociétés commerciales qui externalisent l'outillage. L'outillage interne signifie des réparations plus rapides et un contrôle plus strict du calendrier.

- Transparence: Vont-ils fournir une vidéo d'essai T1? Un partenaire fiable se fera un plaisir de partager des images du fonctionnement du moule et des premières pièces éjectées.. Cette transparence prouve que le moule existe et fonctionne comme promis.

Pourquoi Bian moulé sous pression est votre partenaire privilégié pour le moulage sous pression d'aluminium

Chez Bian moulé sous pression, nous comprenons que vous n'achetez pas seulement un moule. Vous investissez dans une capacité de production.

- Solution unique: Nous rationalisons toute la chaîne d'approvisionnement. De la conception initiale du moule et de l'analyse du flux jusqu'au moulage sous pression haute pression, Usinage CNC de précision, et finition de surface finale, nous gérons chaque étape sous un même toit.

- Présence mondiale: Uniquement, nous offrons les avantages en termes de coûts de fabrication dans notre usine chinoise combinés à la flexibilité logistique de notre usine mexicaine. Cette stratégie dual-shore atténue les risques liés à la chaîne d'approvisionnement pour les clients nord-américains.

- Expérience: Avec des décennies d'expérience spécialisée dans les alliages d'aluminium et de zinc, nous ne construisons pas seulement des moules, nous concevons des solutions de production qui durent.

FAQ sur la fabrication de moules industriels

1. Combien de temps faut-il pour fabriquer un moule industriel?

Typiquement, un moule de coulée sous pression de qualité production nécessite 4 à 6 semaines pour la fabrication (Échantillons T1). Les moules complexes comportant plusieurs lames peuvent prendre jusqu'à 8 semaines.

2. Quelle est la durée de vie d'un moule de coulée sous pression?

La durée de vie du moule dépend de l'acier et de l'entretien. Un moule en acier H13 de qualité pour le moulage sous pression d'aluminium dure généralement 50,000 à 100,000 coups de feu. Un entretien régulier peut prolonger cette durée de vie.

3. Pouvez-vous modifier le moule après sa fabrication?

Oui, mais c'est limité. Enlever du métal (pour ajouter de la matière à la pièce) c'est facile—”coffre-fort en acier.” Cependant, remettre du métal dans le moule (pour enlever de la matière de la pièce) nécessite du soudage et du réusinage, ce qui est coûteux et peut compromettre l'intégrité du moule. C'est pourquoi le DFM est essentiel.