Le moulage sous pression est un processus fascinant qui joue un rôle central dans la fabrication moderne. C'est comme l'épine dorsale de l'industrie, en s'assurant tranquillement que tout, des pièces automobiles à l'électronique, est à la hauteur. Vous êtes-vous déjà demandé comment ils pouvaient produire autant de pièces complexes si rapidement ?? Bien, le moulage sous pression est la sauce secrète. Plongeons dans les détails de cette technique et pesons les avantages et les inconvénients du moulage sous pression..

Qu'est-ce que le moulage sous pression?

Le moulage sous pression est un processus de fabrication qui consiste à forcer du métal en fusion dans une cavité de moule sous haute pression.. Pensez-y comme si vous injectiez un métal liquide chaud dans un emporte-pièce mais pour les pièces industrielles. Cette méthode est réputée pour produire des formes complexes avec une précision remarquable.

Types de moulage sous pression

Le moulage sous pression se décline en deux saveurs principales: chambre chaude et chambre froide. Coulée sous pression en chambre chaude, le métal est fondu dans une chambre reliée au moule. C’est rapide et idéal pour les métaux à bas point de fusion comme le zinc. Coulée sous pression en chambre froide, d'autre part, consiste à faire fondre le métal séparément avant de le transférer dans la chambre. C'est votre choix pour les métaux comme l'aluminium qui ont des points de fusion plus élevés..

Avantages du moulage sous pression

Le moulage sous pression n’est pas populaire sans raison. Il offre de nombreux avantages qui en font une méthode incontournable dans diverses industries..

Haute efficacité et productivité

L'un des plus grands avantages de moulage sous pression c'est à quel point c'est rapide et efficace. Les cycles de production sont rapides, produire des pièces à un rythme impressionnant. Plus, avec la bonne configuration, vous pouvez automatiser une grande partie du processus, ce qui signifie que vous obtenez des résultats cohérents sans une tonne de travail manuel.

Qualité et précision supérieures

Le moulage sous pression est comme l'artiste de précision de la fabrication. Il permet d'obtenir des tolérances serrées et des détails complexes qui seraient difficiles à reproduire avec d'autres méthodes.. La précision dimensionnelle est excellente, et vous obtenez une finition de surface lisse dès la sortie du moule, réduisant le besoin de post-traitement.

Polyvalence dans la conception

Vous avez un design complexe en tête? Le moulage sous pression peut probablement le gérer. Ce processus excelle dans la création de pièces aux géométries complexes et aux parois minces. C'est comme avoir une baguette magique qui transforme vos plans détaillés en réalité sans transpirer..

Économies de matériaux et réduction des déchets

Dans le monde du moulage sous pression, ne pas gaspiller, je ne veux pas. Le processus est efficace avec les matériaux, produisant un minimum de déchets. Et tous les déchets générés peuvent souvent être recyclés, ce qui en fait une option plus durable par rapport à certaines autres méthodes de fabrication.

Inconvénients du moulage sous pression

Bien sûr, aucune méthode n'est parfaite, et le moulage sous pression a son lot d'inconvénients dont vous devez tenir compte.

Coût initial élevé

La configuration du moulage sous pression peut être coûteuse. Les matrices et l’équipement ne sont pas bon marché, et vous devrez produire un nombre important de pièces pour que cela soit économiquement viable. Cet investissement initial élevé peut constituer un obstacle pour les opérations à petite échelle.

Limites matérielles

Bien que le moulage sous pression soit polyvalent, ce n'est pas une solution universelle. Vous êtes quelque peu limité par les métaux que vous pouvez utiliser. En général, il est mieux adapté aux métaux non ferreux comme l’aluminium, zinc, et du magnésium. Si vous avez besoin de pièces en acier ou en fer, tu devras chercher ailleurs.

Complexité et maintenance

La nature complexe du moulage sous pression signifie que les outils et les matrices peuvent s'user avec le temps., nécessitant un entretien régulier. Cet entretien est crucial pour maintenir la précision et la qualité des pièces, mais cela peut augmenter le coût global et la complexité de l'opération.

Limites de taille

Le moulage sous pression est fantastique pour les pièces de petite et moyenne taille, mais ce n'est pas idéal pour les composants plus gros. La taille et le poids des pièces que vous pouvez produire sont limités par la capacité de la machine de moulage sous pression et des moules..

Applications du moulage sous pression

Compte tenu de ses nombreux avantages, il n'est pas surprenant que le moulage sous pression trouve sa place dans de nombreuses industries.

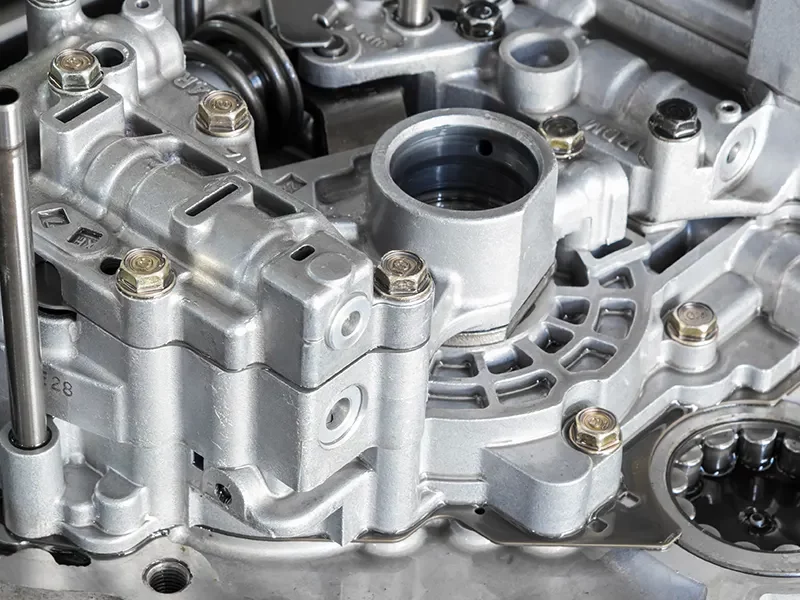

Industrie automobile

Le moulage sous pression est un cheval de bataille dans le secteur automobile, produire de tout, des blocs moteurs aux carters de transmission. Sa capacité à créer du durable, les pièces légères le rendent inestimable pour améliorer le rendement énergétique et les performances.

Electronique grand public

Vous êtes-vous déjà demandé comment vos gadgets restent si élégants et compacts? Le moulage sous pression est ici un acteur clé, fabriquer des composants à la fois légers et solides, parfait pour les derniers smartphones, ordinateurs portables, et d'autres appareils électroniques.

Aéronautique et Défense

Dans les secteurs où la précision et la fiabilité sont primordiales, le moulage sous pression brille. Il est utilisé pour fabriquer des composants capables de résister à des conditions extrêmes, ce qui le rend idéal pour les applications aérospatiales et de défense.

Appareils électroménagers

Des gadgets de cuisine aux outils électriques, le moulage sous pression est en coulisses, garantir que ces produits sont robustes et fiables. La capacité de produire des pièces aux formes complexes signifie que les concepteurs ont la liberté d'innover sans être freinés par les limitations de fabrication..

Moulage sous pression vs. Autres méthodes de coulée

Au moment de décider d'une méthode de casting, il est crucial de comprendre les distinctions entre le moulage sous pression et d'autres techniques courantes. Chaque méthode a ses propres forces et faiblesses, ce qui les rend adaptés à différentes applications.

Moulage sous pression vs. Moulage en sable

Moulage au sable, une des techniques de moulage les plus anciennes, crée des moules à partir de sable et est comparé au moulage sous pression comme suit:

- Le moulage sous pression offre une précision dimensionnelle supérieure et une finition de surface plus lisse, tandis que le moulage au sable nécessite souvent un usinage supplémentaire.

- Le moulage sous pression est plus rapide grâce à son injection à haute pression, contrairement au processus de moulage en sable plus lent.

- Le moulage au sable permet de traiter une plus grande variété de métaux, y compris les alliages ferreux, alors que le moulage sous pression est limité aux métaux non ferreux comme l'aluminium, zinc, et du magnésium.

- Bien que le moulage sous pression entraîne des coûts de configuration initiaux plus élevés, cela devient plus rentable pour les grandes séries de production, tandis que le moulage au sable est mieux adapté aux petits lots ou aux composants plus gros en raison de son investissement initial inférieur..

Moulage sous pression vs. Moulage d'investissement

Moulage de précision, ou fonte à la cire perdue, crée un moule à partir d'un modèle en cire recouvert de céramique. Par rapport au moulage sous pression:

- Le moulage de précision permet d'obtenir des détails plus fins et des conceptions plus complexes, ce qui le rend idéal pour les géométries complexes.

- Le moulage sous pression offre généralement une finition de surface plus lisse, tandis que le moulage de précision nécessite souvent une finition supplémentaire.

- Le moulage sous pression est plus efficace pour la production en grand volume avec des temps de cycle rapides, alors que le moulage de précision est plus lent et meilleur pour les volumes faibles à moyens.

- Le moulage de précision est plus polyvalent avec une plus large gamme de métaux, y compris les alliages à point de fusion élevé comme l'acier inoxydable, tandis que le moulage sous pression est limité aux métaux non ferreux.

Comment choisir un fabricant de moulage sous pression

Sélection du fabrication de moulage sous pression à droiter est crucial pour garantir la qualité et l’efficacité de votre production. Voici quelques facteurs et questions clés pour guider votre décision.

- Expérience et expertise: Recherchez des fabricants ayant fait leurs preuves dans le domaine du moulage sous pression., notamment avec une expérience dans la production de pièces similaires à la vôtre. Leur expertise peut avoir un impact significatif sur la qualité et la fiabilité du produit final..

- Capacités et technologie: Évaluer les capacités de production du fabricant, y compris les types de métaux qu'ils peuvent couler, la taille et la complexité des pièces qu'ils peuvent manipuler, et les technologies qu'ils utilisent. Moderne, un équipement bien entretenu et des technologies avancées peuvent améliorer l’efficacité et la qualité.

- Assurance qualité: S'assurer que le fabricant dispose de processus de contrôle de qualité robustes. Certifications telles que ISO 9001 peut indiquer un engagement à maintenir des normes élevées. Renseignez-vous sur leurs méthodes d'inspection et sur la manière dont ils traitent les défauts et les incohérences..

- Délais et flexibilité: Tenir compte des délais de livraison du fabricant et de sa capacité à s'adapter aux changements dans les calendriers de production. Un fabricant fiable doit être capable de respecter vos délais et de s'adapter à vos besoins sans compromettre la qualité..

- Coût et valeur: Même si le coût est un facteur important, il est important de l’équilibrer avec la valeur offerte. Évaluer l’ensemble du package, y compris la qualité, service, et un soutien, plutôt que seulement le prix unitaire.

Conclusion

Le moulage sous pression est une puissance dans le monde manufacturier, offrant un mélange unique d'efficacité, précision, et polyvalence. Même si cela comporte certains défis, les avantages l'emportent souvent sur les inconvénients, en particulier dans les scénarios de production à grand volume. À mesure que la technologie progresse, l'avenir du moulage sous pression s'annonce plus prometteur que jamais, promettant encore plus d’innovations et d’améliorations.

FAQ sur le moulage sous pression

1. Quelle est la durée de vie d'un moule de coulée sous pression?

La durée de vie d'un moule de moulage sous pression peut varier considérablement en fonction de facteurs tels que le type de métal coulé et la complexité du moule.. En général, les moules peuvent durer de dizaines de milliers à des centaines de milliers de cycles.

2. Le moulage sous pression peut-il être utilisé pour de petites séries de production?

Bien que le moulage sous pression soit généralement plus rentable pour les grandes séries de production en raison des coûts initiaux élevés, il peut être utilisé pour des séries plus petites si les pièces sont particulièrement complexes ou s'il existe d'autres facteurs justificatifs.

3. Comment le moulage sous pression se compare-t-il aux autres méthodes de moulage?

Le moulage sous pression offre une précision supérieure, des délais de production plus rapides, et de meilleures finitions de surface par rapport à de nombreuses autres méthodes de coulée. Cependant, il nécessite également un investissement initial plus élevé et est moins flexible en termes de métaux pouvant être utilisés.

4. Quels sont les défauts courants dans le moulage sous pression?

Les défauts courants incluent la porosité, qui sont de petits vides dans la pièce moulée, erreurs de fabrication où le métal ne remplit pas complètement le moule, et imperfections de surface. Un contrôle et une maintenance appropriés des processus peuvent minimiser ces problèmes.

5. Comment choisir le bon métal pour le moulage sous pression?

Le choix du métal dépend des exigences de l’application. L'aluminium est léger et solide, le zinc offre une haute précision et une facilité de coulée, et le magnésium est léger et facile à usiner. Chaque métal possède ses propres propriétés qui le rendent adapté à différentes utilisations..