Du concept aux moules prêts à la production, Construire de haute précision, Moules fiables à longue durée de vie

Notre analyse DFM initiale minimise les risques, réduit les coûts des essais, et optimise votre produit pour une efficacité, production à haut rendement.

Atteindre des tolérances critiques aussi serrées que ± 0,01 mm pour les moules et ± 0,002 mm pour les composants grâce à une ingénierie et des machines avancées.

Un sans couture, processus unique dès la conception, fabrication, et essais jusqu'à la livraison finale, assurer une communication claire et une exécution dans les délais.

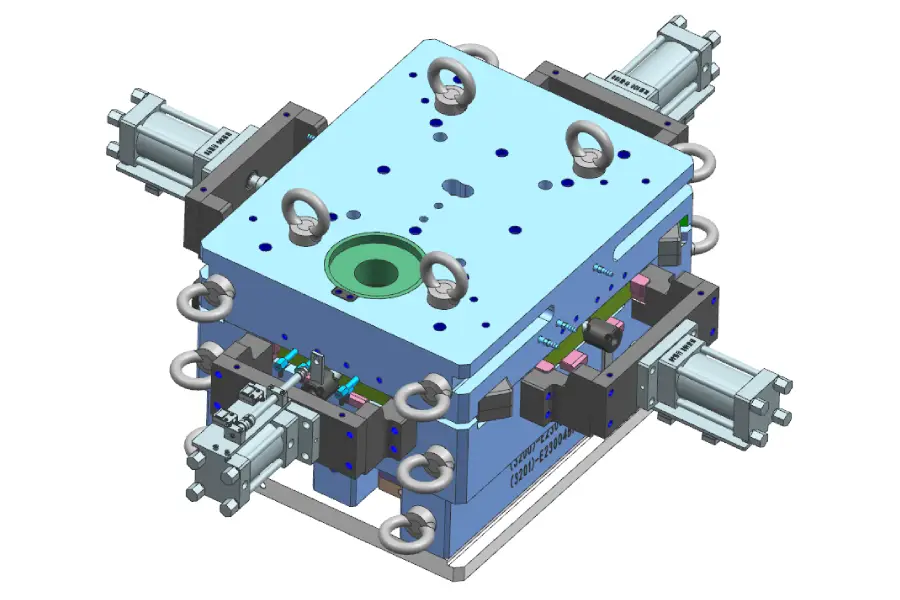

Nous utilisons des aciers pour moules de haute qualité provenant de fournisseurs de renommée mondiale comme ASSAB et LKM pour garantir la longévité des moules et des performances constantes..

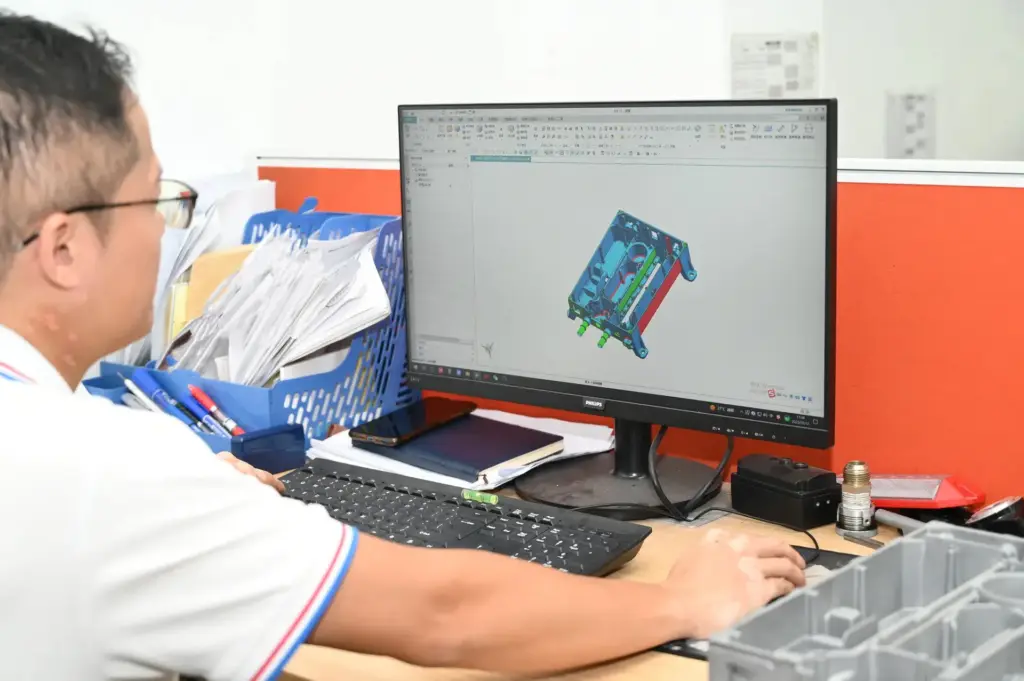

Nous exploitons une suite complète de logiciels de pointe pour garantir que chaque détail de votre moule est méticuleusement planifié., simulé, et optimisé pour les performances avant que la première pièce d'acier ne soit coupée.

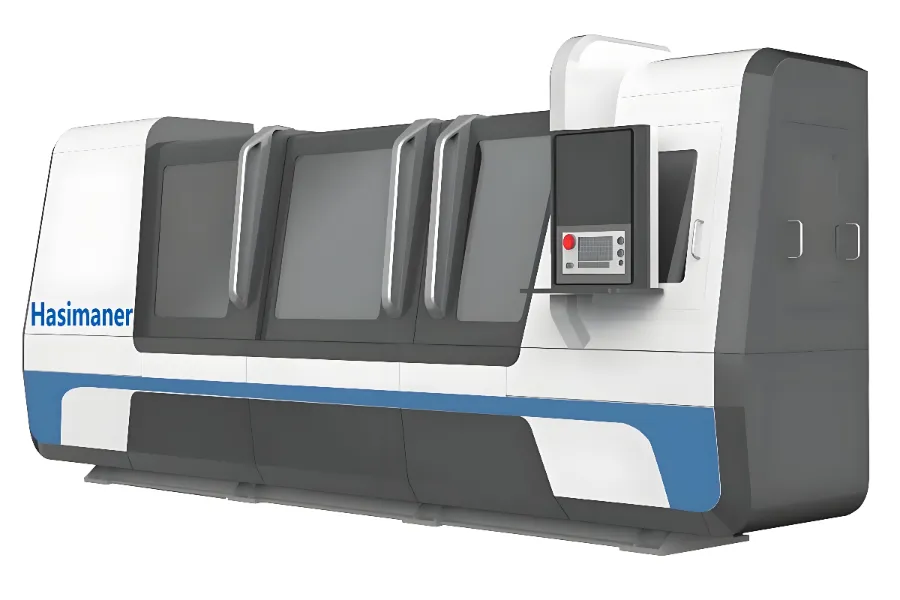

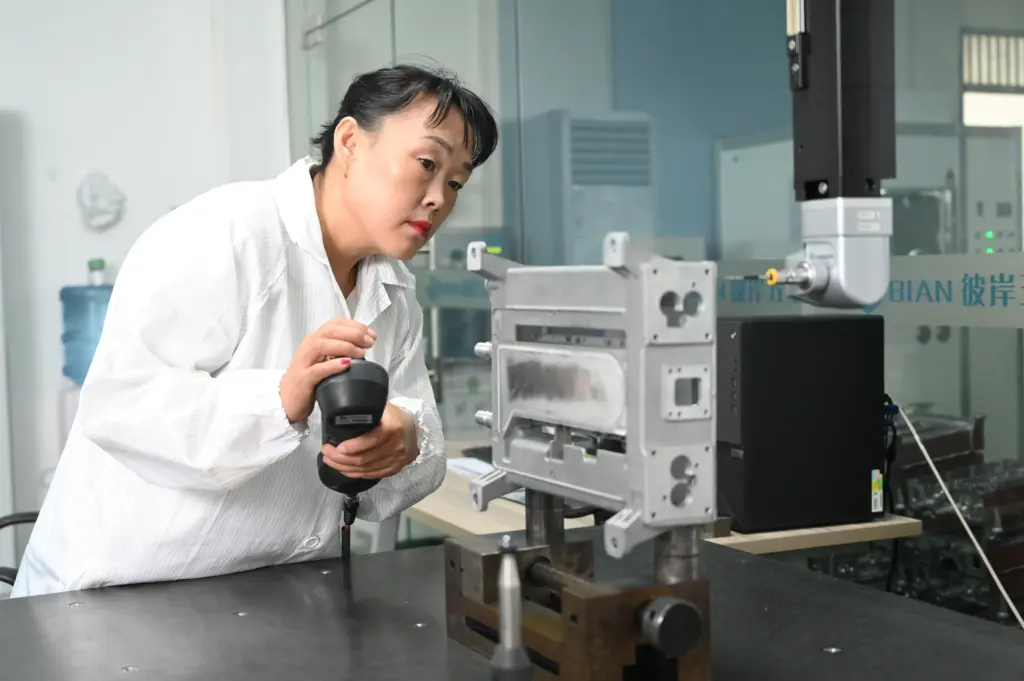

Notre investissement dans des machines de classe mondiale est un engagement envers une précision et une efficacité inégalées.. Notre atelier climatisé abrite un arsenal d'équipements de pointe capables d'atteindre les tolérances les plus strictes..

Nous suivons une démarche rigoureuse, processus par étapes pour garantir la transparence, responsabilité, et des résultats prévisibles pour chaque projet.

Nous commençons par une analyse approfondie de votre projet, capturer toutes les spécifications techniques, exigences critiques, et des objectifs de performance pour garantir une compréhension globale et la faisabilité du projet.

Nos ingénieurs créent la conception de l'outillage 3D et fournissent un rapport DFM détaillé. Nous utilisons ensuite une analyse avancée du flux de moule pour simuler et optimiser le déclenchement., refroidissement, et ventilation, résoudre de manière proactive les problèmes potentiels pour garantir une conception de moule robuste et efficace.

Nous présentons la finale, Conception d'outils entièrement optimisée pour votre examen et l'approbation formelle du client. Cette étape collaborative garantit un alignement complet sur tous les détails techniques et le calendrier du projet avant le début de la fabrication..

Nos techniciens qualifiés utilisent l'usinage CNC à grande vitesse, électroérosion de précision, et des rectifieuses pour fabriquer chaque composant du moule selon des spécifications exactes, adhérer aux tolérances critiques sous un contrôle qualité strict en cours de processus.

Les composants méticuleusement fabriqués sont assemblés par nos moulistes experts. Nous effectuons ensuite l'essai initial T1, optimiser les paramètres du processus pour produire les premiers échantillons pour validation.

Nous effectuons une inspection complète du premier article (FAI) sur les échantillons d'essai et fournir un rapport dimensionnel complet. Après votre approbation, le moule est préparé pour l'expédition ou prêt à commencer la production en série, s'intégrant parfaitement à votre chaîne d'approvisionnement.

Notre expertise s'étend à des secteurs exigeants où la précision et la durabilité ne sont pas négociables.. Découvrez les défis spécifiques de fabrication de moules que nous résolvons pour chaque secteur.

Nous concevons et construisons des produits de haute précision, moules longue durée conformes aux strictes normes IATF 16949 standard. Notre expertise en conception de moules automobiles se concentre sur les géométries complexes pour les pièces structurelles, composants du groupe motopropulseur, et systèmes EV, garantissant que chaque moule offre des performances supérieures, tolérances critiques, et la durabilité requise pour une production en grand volume.

Nos moules pour éclairage LED sont conçus pour produire des, Finitions de surface de classe A et fonctionnalités complexes pour la gestion thermique. Nous sommes spécialisés dans la conception de moules de dissipateurs thermiques complexes et dans l'outillage pour les boîtiers à parois minces., vous permettant de fabriquer des produits d'éclairage esthétiques et performants pour les applications intérieures et extérieures.

Nous fournissons des outils de précision pour les boîtiers électroniques nécessitant des parois minces, fonctionnalités complexes, et blindage EMI intégré. Notre processus de conception de moules électroniques garantit une stabilité dimensionnelle et un ajustement parfait pour les composants sensibles, créer des boîtiers robustes et thermiquement efficaces pour les équipements électroniques grand public et de télécommunications haut de gamme.

Nos moules pour meubles design sont conçus pour équilibrer la perfection esthétique et la résistance structurelle. Nous excellons dans la création d'outils offrant des finitions de surface semblables à celles d'un miroir tout en conservant l'intégrité nécessaire aux composants fonctionnels tels que les bases de chaises et la quincaillerie décorative., répondant aux normes les plus élevées de l'industrie du meuble moderne.

Nous construisons des moules robustes et durables pour la quincaillerie de construction et les composants architecturaux. Notre objectif est de créer des outils qui produisent des pièces d'une résistance exceptionnelle., résistance à la corrosion, et cohérence pour un assemblage facile, garantissant qu'ils peuvent résister aux environnements exigeants des applications architecturales et de construction.

La qualité de votre pièce finale est déterminée par la qualité du moule. C'est pourquoi nous mettons en œuvre un processus d'assurance qualité dédié spécifiquement à l'outillage., garantir que chaque moule que nous construisons est un chef-d'œuvre de précision et de durabilité.

Typiquement, un nouveau moule de coulée sous pression prend entre 4 à 8 semaines pour terminer, de l’approbation finale de la conception à l’essai T1. Le délai exact dépend de la complexité du moule, taille, et le nombre de cavités nécessaires. Nous fournissons un calendrier de projet détaillé pour chaque commande.

Les principaux facteurs de coûts pour un moule sont la complexité et la taille de la pièce., le type d'acier pour moules utilisé (par ex., H13, 8407), la durée de vie requise du moule (nombre de tirs), le nombre de cavités, et la complexité des actions secondaires ou des diapositives.

Pour le devis le plus précis, veuillez fournir vos modèles 3D (ÉTAPE, IGS, ou au format X_T), 2Dessins D avec tolérances spécifiées, le matériau de la pièce moulée finale, et le volume de production annuel estimé ou la durée de vie requise du moule.

La durée de vie de nos moules varie en fonction de la qualité de l'acier et de la complexité des pièces., allant généralement de 300,000 à plus 1 millions de coups. Nous utilisons de l'acier de qualité supérieure provenant de fournisseurs de confiance comme ASSAB et LKM et suivons des protocoles de traitement thermique rigoureux pour maximiser la durabilité et les performances des outils..

Nous prenons la protection de la propriété intellectuelle très au sérieux. Nous nous engageons à signer un accord de non-divulgation (NDA) avant le début de tout projet. Tous les fichiers de conception et les données du projet sont stockés sur un site sécurisé, serveur à accès restreint, et nous garantissons que votre design ne sera utilisé que exclusivement pour votre projet.

Oui, absolument. Bien que nous puissions expédier le moule à votre établissement, nous sommes également un fabricant de moulage sous pression à service complet. La plupart de nos clients bénéficient de notre solution transparente “guichet unique” service, où le moule nouvellement construit est transféré directement vers nos lignes de moulage sous pression internes pour la production en série, assurer une performance et une responsabilité optimales.

Nous comprenons que les modifications techniques font partie intégrante du cycle de vie du produit.. Nous conservons toutes les données de conception originales et pouvons fournir des services de modification pour les moules que nous avons construits. Nous évaluerons les changements demandés, fournir une proposition technique détaillée et un devis, et exécuter les modifications efficacement pour minimiser tout temps d'arrêt de production.