Comprendre les bases de la finition de surface

La finition de la surface en aluminium moulé sous pression fait référence à la texture, douceur, et la qualité globale de la couche extérieure d’un composant telle que produite par un processus de fabrication ou un traitement ultérieur. Dans des contextes industriels, la finition de surface englobe trois attributs principaux: rugosité, ondulation, et poser. La rugosité est une mesure de la minute, déviations rapprochées à la surface. L'ondulation capture plus longtemps, variations de surface plus espacées causées par les vibrations de la machine ou les déflexions des outils. Lay décrit la direction prédominante du motif de surface, façonné principalement par le processus d’usinage.

Importance de la finition de surface dans la fabrication

L'état de surface détermine fondamentalement l'adéquation d'une pièce à l'usage auquel elle est destinée. Dans de nombreux cas, le non-respect des critères de surface requis peut entraîner un dysfonctionnement, usure prématurée, friction excessive, ou des performances sous-optimales. Par exemple, les surfaces d'appui et les composants coulissants nécessitent un contrôle strict de la rugosité de la surface pour minimiser la friction et garantir un film lubrifiant stable. Inversement, certaines opérations de collage et de peinture nécessitent des finitions plus rugueuses pour garantir une bonne adhérence.

Dans des secteurs comme l'automobile, aérospatial, et les dispositifs médicaux, l'importance de la finition de surface en aluminium moulé sous pression s'étend au-delà de la fonctionnalité jusqu'à la conformité réglementaire et la sécurité de l'utilisateur final. Pour pièces en aluminium moulé sous pression, une finition de surface constante agit comme une marque de stabilité du processus et d'excellence de la fabrication. Le maintien d'un contrôle strict des surfaces aide les fabricants à réduire les étapes de post-traitement, des coûts inférieurs, et accélérer la mise sur le marché, qui sont tous essentiels dans les chaînes d’approvisionnement OEM compétitives.

Paramètres communs pour l'évaluation de l'état de surface

La finition de surface est décrite quantitativement à l'aide de plusieurs paramètres clés, le plus marquant étant Râ (rugosité moyenne), Rz (profondeur moyenne de rugosité), et RMS (rugosité quadratique moyenne). L'industrie compare souvent la finition de surface rz à celle de ra pour capturer les écarts moyens et extrêmes..

| Paramètre | Définition | Application typique | Unité |

| Râ | Moyenne arithmétique des écarts absolus | Contrôle général de rugosité | μm/micropouce |

| Rz | Hauteur moyenne du sommet à la vallée sur l'échantillon | Met en évidence les extrêmes de la surface | μm/micropouce |

| RMS | Moyenne quadratique des écarts de profil | Sensible aux gros défauts | μm/micropouce |

Ces paramètres sont mesurés à l'aide de profilomètres (contacter les instruments à stylet), interféromètres optiques, ou d'autres technologies sans contact.

Normes et symboles de finition de surface

Une communication précise sur l'état de surface nécessite le respect des normes établies et l'utilisation de symboles universellement reconnus.. À l'international, OIN 4287 et ISO 1302, ainsi que ASME Y14.36M et DIN 4768, régir la terminologie, mesures, et représentation dessinée de la texture de la surface. Ces normes précisent les longueurs d'échantillonnage, techniques de mesure et unités à utiliser.

Sur les dessins techniques, le symbole des exigences en matière de finition de surface est représenté à l'aide de marques telles qu'une coche ou une ligne horizontale, parfois avec des notations supplémentaires indiquant les limites de traitement, orientation admissible du laïc, et valeurs Ra ou Rz requises. Pour pièces en aluminium moulé sous pression, la capacité de spécifier et d'interpréter clairement ces symboles garantit une compréhension mutuelle entre le client et le fournisseur, réduire les erreurs et les retouches.

Les fabricants doivent non seulement connaître ces normes mais également utiliser des équipements calibrés sur des références traçables.. Cette rigueur formelle distingue les organisations axées sur la qualité au sein du secteur de la métallurgie..

Comment le moulage sous pression affecte la finition de surface

Le moulage sous pression permet la formation rapide de composants métalliques complexes avec une excellente stabilité dimensionnelle. Cependant, le processus lui-même influence fortement l'état de surface obtenu. Pendant le moulage sous pression, l'aluminium fondu est injecté dans des moules en acier à haute pression. La qualité de la cavité du moule, les caractéristiques d'écoulement du métal en fusion, et les dispositions de ventilation affectent toutes la topographie de la surface résultante.

Défauts tels que les fermetures à froid, lignes d'écoulement, et le flash peut dégrader la surface, tandis que des matrices bien conçues associées à des paramètres de processus optimisés donnent des finitions plus lisses.. La surface brute de coulée de l'aluminium moulé sous pression est généralement plus fine que celle du moulage au sable conventionnel., mais peut être moins lisse que les surfaces de finition usinées ou polies. La texture peut également varier selon la pièce, en particulier dans les régions à parois minces ou aux formes complexes.

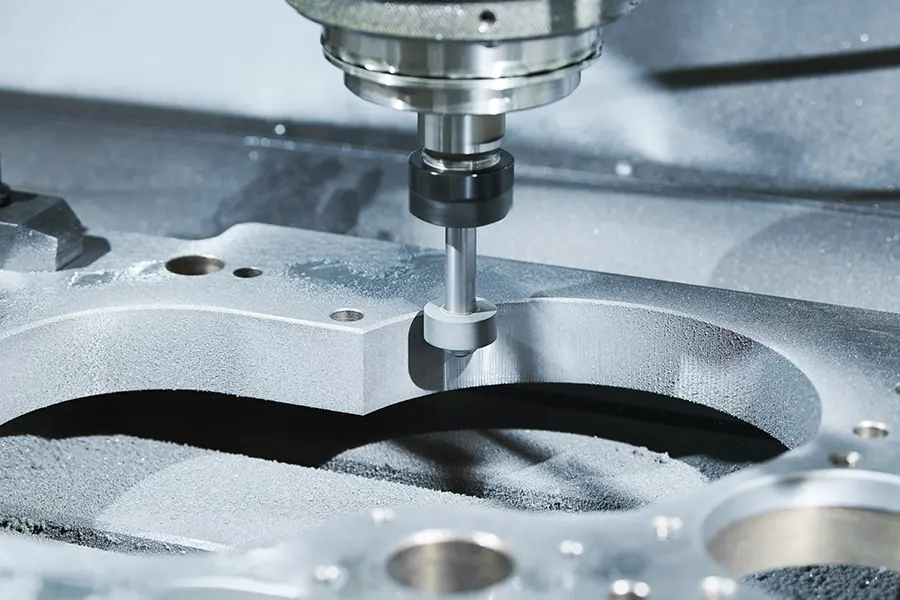

Processus de finition secondaire, y compris l'ébavurage, dynamitage, affûtage, ou même l'usinage CNC – sont souvent appliqués pour améliorer davantage les zones critiques ou atteindre une valeur Ra ou Rz spécifique. Pour des composants performants et esthétiques, une coopération étroite entre le design, outillage, et la fabrication est impérative pour synchroniser les attentes et les résultats.

Améliorer la finition de surface dans le moulage sous pression d'aluminium

L'amélioration de la finition de surface du moulage sous pression d'aluminium repose à la fois sur une conception précise des matrices et sur des traitements post-coulée efficaces.. Les stratégies de base comprennent:

- Utilisation de moules en acier hautement polis pour améliorer la texture telle que moulée

- Optimisation de la ventilation des moules et de la gestion thermique pour un meilleur flux de métal

- Choisir des alliages haut de gamme à faibles inclusions pour moins d'irrégularités

Présentation des techniques courantes de finition de surface:

| Méthode de finition | Plage Ra typique (μm) | Principales fonctionnalités | Principales applications |

| Affûtage | 0.1 – 0.4 | Très doux, tolérance stricte | Surfaces d'appui, faces d'étanchéité |

| Finition Polissage | 0.05 – 0.2 | Brillant miroir, orientation esthétique | Décoratif, optique, ou des composants d'affichage |

| Tumbling/Vibratoire | 0.4 – 1.6 | Ébavurage, efficacité des lots | Petites pièces usinées et moulées |

| Microbillage | 1.0 – 3.2 | Mat uniforme, aspect épuré | Boîtiers cosmétiques en aluminium, préparation pour le revêtement |

| Anodisation | 0.8 – 3.2* | Résistance à la corrosion, couleur | Électronique, automobile, biens de consommation |

| Galvanoplastie | 0.1 – 1.6 | Dureté, résistance à l'usure | Connecteurs, surfaces à haute durabilité |

*Note: La rugosité finale dépend également du prétraitement.

La plupart des pièces moulées sous pression en aluminium bénéficient de ces post-traitements pour obtenir des résultats fonctionnels., esthétique, ou exigences réglementaires. Les principaux fournisseurs comme Bian Diecast utilisent un nettoyage automatisé et une inspection en temps réel pour garantir une qualité constante..

Coût vs fonction: Choisir la bonne finition

Choisir la bonne finition de surface en aluminium moulé sous pression est une décision stratégique. Alors que des surfaces plus lisses peuvent améliorer la fonction ou l'esthétique, les atteindre implique une usure plus élevée des outils, temps de cycle plus longs, et la nécessité de processus secondaires. Ces facteurs entraînent des coûts supplémentaires et prolongent potentiellement les délais de livraison..

En termes pratiques, la finition de surface optimale est déterminée en équilibrant les exigences fonctionnelles et le budget. Pour pièces moulées sous pression, spécifiant uniquement le niveau de douceur nécessaire, qu'il soit quantifié par Ra, Rz, ou grâce au symbole correct de finition de surface - peut générer des économies substantielles sans compromettre les performances. S'appuyer sur les conseils d'experts, révision des normes spécifiques aux applications, et l'analyse comparative des capacités des fournisseurs permet aux équipes d'ingénierie et d'approvisionnement de mettre en œuvre des décisions éclairées..

Les fabricants comme Bian Diecast peuvent proposer des options chiffrées basées sur différentes qualités de finition., aider les clients à faire des choix axés sur la valeur, si l'intégrité de la surface, apparence, ou le contrôle des coûts est la préoccupation majeure.

Pourquoi choisir Bian Diecast pour une finition de surface de qualité

Lors de la sélection d'un fournisseur pour moulage sous pression en aluminium projets, la fiabilité et la cohérence de la finition de surface livrée doivent être un facteur déterminant. Bian Diecast se distingue en tirant parti d'une technologie de matrice avancée, contrôle strict des processus, et une approche holistique de la gestion de la qualité, s'assurer que chaque pièce répond ou dépasse les attentes du client en matière d'intégrité de la surface.

Grâce à des investissements dans des équipements de pointe et à une formation continue, Bian Diecast fournit des pièces moulées et finies sur mesure avec des valeurs Ra et Rz précises, défauts minimes, et des qualités de surface sur mesure adaptées à un large éventail d'industries. L'engagement de l'entreprise en faveur de la transparence permet aux prescripteurs d'examiner les données de test réelles et finition rapports de métrologie avant de finaliser la conception et la production.

Les capacités uniques incluent:

- La maintenance interne des matrices garantit des surfaces de moule toujours lisses

- Finition secondaire efficace pour des performances esthétiques et fonctionnelles améliorées

- Inspection en temps réel et traçabilité des données pour chaque lot

- Support technique réactif pour optimiser la conception des pièces pour des finitions ciblées

Pour plus de détails et demandes de renseignements, visite Site Internet de Bian Diecast.