Vous êtes-vous déjà demandé comment sont fabriqués ces pièces métalliques complexes dans votre voiture ou vos appareils? L'une des méthodes les plus cool utilisées est le moulage par gravité. C'est un processus fascinant qui combine la science, art, et l'ingénierie pour créer des composants métalliques de haute qualité. Plongeons dans le World of Gravity Die Casting et voyons ce qui le fait cocher.

Bases du moulage de la gravité

Qu'est-ce que le casting de mort de gravité?

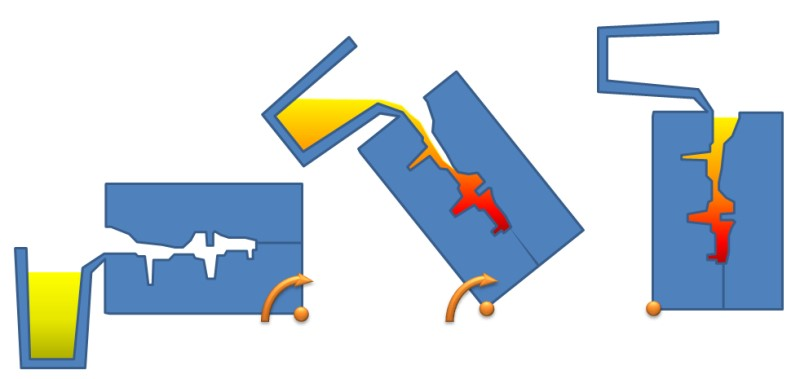

Coulée sous pression par gravité, mettre simplement, est une méthode pour verser du métal fondu dans un moule en utilisant la gravité. Aucune pression externe n'est appliquée; Le métal remplit le moule en raison de son poids. Cette technique est idéale pour créer une robuste, pièces de haute qualité avec une excellente précision dimensionnelle.

Comment il diffère des autres méthodes de coulée de dé?

Contrairement à d'autres méthodes comme le moulage de la pression, où le métal est forcé dans le moule sous haute pression, Le moulage par gravité repose sur la gravité seule. Cela signifie moins de complications des machines et de la pression, résultant en un processus plus simple et souvent plus rentable. Mais, Comment tout cela fonctionne-t-il?

Processus de coulée de la matrice de gravité

Préparation

Avant que tout métal ne soit fondu, La préparation est la clé.

#1: Conception et création de moisissures: Le voyage commence par la conception et la création du moule. Ces moules sont généralement fabriqués en acier ou en fonte pour résister aux températures élevées de métal fondu. La précision dans la conception de moisissures garantit que le produit final répond aux spécifications exactes.

#2: Sélection des matériaux: Suivant, Le bon matériau doit être choisi. Aluminium et zinc sont des choix populaires en raison de leurs excellentes propriétés de coulée et de leur force.

Procédé de casting

Maintenant, au cœur du processus!

#3: Fermer et verser: Le métal sélectionné est fondu dans un four jusqu'à ce qu'il atteigne un état liquide. Ce métal fondu est ensuite soigneusement versé dans le moule préchauffé. Gravity fait son travail ici, Permettre au métal de couler et de remplir tous les coins et recoins du moule.

#4: Refroidissement et solidification: Une fois le moule rempli, Il reste pour refroidir. Comme ça refroidisse, Le métal se solidifie, Prendre la forme du moule. Ce processus de refroidissement est crucial pour assurer l'intégrité structurelle de la partie de la distribution.

Procédures post-casting

Une fois le métal solidifié, Le processus n'est pas encore terminé.

#5: Enlever la coulée du moule: La partie solidifiée est soigneusement retirée du moule. Cela peut impliquer d'ouvrir le moule ou de briser toutes les pièces de moisissure temporaire.

#6: Finition et inspection: Enfin, Le moulage est nettoyé, Tout excès de matériau est coupé, et il subit une inspection pour s'assurer qu'elle répond aux normes de qualité. Cela peut inclure l'usinage, polissage, ou d'autres techniques de finition pour réaliser les spécifications souhaitées.

Matériaux utilisés dans le moulage de la gravité

Métaux couramment utilisés

Différents métaux apportent différentes forces à la table:

- Aluminium: Léger, résistant à la corrosion, et excellent pour les moulages détaillés. Il est souvent utilisé dans les industries automobiles et aérospatiales.

- Zinc: Connu pour sa force et sa durabilité, Le zinc est parfait pour les pièces qui doivent résister à l'usure.

Alliages populaires dans le moulage de la gravité

L'utilisation d'alliages peut améliorer les propriétés comme la force, ductilité, et résistance à la corrosion. Par exemple, La combinaison de l'aluminium avec le silicium peut améliorer la fluidité et réduire le retrait pendant le refroidissement.

Avantages de la mouture de la gravité

Qualité et précision

- Sortie de haute qualité: La coulée de la matrice de gravité produit des pièces avec des surfaces lisses et une excellente précision dimensionnelle. Cette haute qualité signifie moins de travail post-traitement.

- Précision et cohérence: Les moules garantissent que chaque pièce est identique, ce qui est crucial pour les industries où la précision est la clé.

Rentabilité

- Avantages à coût: Par rapport à des méthodes comme le moulage de la pression de pression, La moulage par gravité est souvent moins chère en raison de la simplicité du processus et de l'équipement.

- Économies à long terme: Les moules durables utilisés dans la coulée de matrice de gravité peuvent produire des milliers de pièces avant d'avoir besoin de remplacement, Économiser les coûts à long terme.

Versatilité

- Gamme d'applications: De l'automobile à l'aérospatiale, La moulage par gravité est suffisamment polyvalente pour un large éventail d'industries.

- Options de personnalisation: Le processus permet des modifications de la conception de moisissures, permettant de créer des pièces personnalisées adaptées à des besoins spécifiques.

Inconvénients de la mouture de la gravité

Coûts de configuration initiaux

- Investissement initial élevé: La configuration du moule et de l'équipement initiaux peuvent être chers, Bien que ces coûts soient compensés sur de longs cycles de production.

- Coûts de création de moisissures: Conception et fabrication de moules précis est un coût initial important.

Limites matérielles

- Limité à certains métaux et alliages: Tous les métaux ne conviennent pas au moulage par gravité, qui peut limiter les choix de matériaux.

- Défis avec des matériaux spécifiques: Certains métaux peuvent ne pas s'écouler aussi bien ou nécessiter des températures plus élevées, compliquer le processus.

Volume de production

- Convient pour différents volumes de production: La moulage par gravité est idéale pour les courses de production moyennes à grandes mais peut ne pas être rentable pour des volumes très faibles ou très élevés.

- Efficacité à différentes échelles: La méthode est moins efficace pour les pièces très grandes ou très petites en raison des limites de conception de moisissures et d'écoulement métallique.

Applications de la moulage de la gravité

Industrie automobile

- Composants du moteur: Le moulage par gravité est parfait pour rendre fort, pièces de moteur précises.

- Parties structurelles: La méthode produit des composants structurels durables et légers.

Industrie aérospatiale

- Pièces d'avion: La précision et la résistance le rendent idéal pour les composants critiques des avions.

- Composants spécialisés: La coulée de la matrice de gravité peut produire des pièces avec des géométries complexes nécessaires à l'aérospatiale.

Biens de consommation

- Électronique et appareils: De nombreuses pièces durables et détaillées en électronique et articles ménage.

- Articles ménagers: Des poignées aux cadres, De nombreux articles de tous les jours bénéficient de cette méthode de casting.

Applications industrielles

- Pièces de machines: Les pièces de machines difficiles et fiables sont souvent produites de cette façon.

- Outils et équipements: La moulage par gravité fournit la durabilité nécessaire pour les outils et l'équipement industriels.

Comparaison avec d'autres méthodes de casting

Moulage en sable

- Différences et similitudes: La coulée de sable utilise des moules de sable, le rendre plus flexible mais moins précis. C'est idéal pour les grandes pièces mais pas pour les détails fins.

- Pour les avantages et les inconvénients: La coulée de sable est moins chère pour les courtes pistes et les grandes pièces, Mais le moulage par gravité offre une meilleure précision et finition de surface.

Moulage de la matrice de pression

- Différences et similitudes: La coulée de la matrice de pression utilise la haute pression pour forcer le métal dans les moules, offrant une excellente précision mais à des coûts plus élevés.

- Pour les avantages et les inconvénients: La coulée de la matrice de pression est idéale pour la production à haut volume de pièces de petite à moyenne, tandis que la moulage par gravité est plus rentable pour les courses moyennes.

Moulage d'investissement

- Différences et similitudes: La coulée d'investissement utilise des motifs de cire et des moules en céramique, offrant des finitions de haute précision et lisses, Mais à un coût plus élevé.

- Pour les avantages et les inconvénients: La coulée d'investissement est parfaite pour les petits, pièces complexes, tandis que la moulage par gravité équilibre le coût et la précision pour une gamme plus large de pièces.

Conclusion

La moulage par gravité est une centrale dans le monde manufacturier, offrant un mélange de qualité, précision, et la rentabilité. Si vous êtes dans l'automobile, aérospatial, ou industrie des biens de consommation, Comprendre ce processus peut vous aider à prendre de meilleures décisions de fabrication. Avec ses avantages uniques et quelques limitations, Il est clair que Gravity Die Casting occupe une place importante dans la fabrication moderne.

FAQ

- Quelle est la principale différence entre la coulée de matrice de gravité et le moulage de la pression? La coulée de filière de gravité repose sur la gravité pour remplir le moule, tandis que le moulage de la matrice utilise une haute pression. Cette différence affecte les types de pièces que chaque méthode est la mieux adaptée.

- La coulée de la mort de la gravité est utilisée pour des formes complexes? Oui, La coulée de la matrice de gravité peut produire des formes complexes, surtout lorsque vous utilisez des moules bien conçus, Bien que des conceptions très complexes puissent être mieux adaptées à d'autres méthodes.

- Quels sont les métaux les plus courants utilisés dans la moulage par gravité? L'aluminium et le zinc sont les plus courants, Merci à leurs excellentes propriétés de casting et à leurs excellentes.

- Comment la coulée de mort de gravité assure-t-elle une haute précision? La précision provient des moules détaillés et du processus de refroidissement contrôlé, qui garantit une qualité et une précision dimensionnelles cohérentes.

- Quels sont les avantages environnementaux de la moulage par gravité? La moulage par gravité peut être plus respectueuse de l'environnement en raison de la faible consommation d'énergie par rapport aux méthodes à haute pression et à la capacité de recycler et de réutiliser les matériaux et les moules.