Le moulage sous pression de prototypes efficaces en zinc constitue la principale protection contre les retouches d'outillage à six chiffres et les retards catastrophiques de lancement de produits.. Les ingénieurs sont confrontés à une pression constante pour valider la conception des pièces avant de s'engager dans des projets coûteux., moules de production permanents. Choisir une méthode de prototypage qui ne parvient pas à reproduire les performances du matériau final introduit un risque financier énorme, car un défaut de conception découvert après la coupe de l'outil dur peut faire dérailler l'ensemble du budget et du calendrier d'un projet..

Ce guide fournit un cadre technique pour évaluer vos options de prototypage. Nous analyserons les méthodes de base, de l'usinage CNC et du moulage par gravité à l'outillage souple pour les séries de pré-production. Nous détaillerons également les compromis entre les matériaux entre les alliages de zinc et d'aluminium., fournir une liste de contrôle DFM pour les composants en zinc, et détaillez les implications critiques en termes de coûts et de délais pour chaque approche afin de garantir que votre conception est prête pour une fabrication en grand volume..

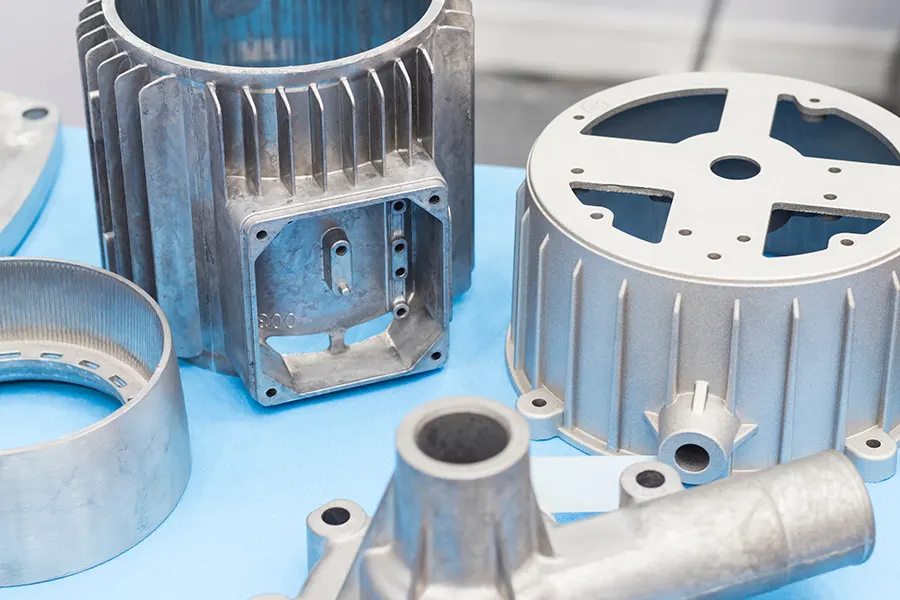

Méthodes de création de prototypes en zinc moulé sous pression: De la CNC à l'outillage logiciel

La sélection de la bonne méthode de prototypage en zinc dépend des caractéristiques de conception spécifiques, telles que les propriétés mécaniques ou l'état de surface, qui nécessitent une validation avant de s'engager dans l'outillage de production..

Usinage CNC à partir de barres de zinc massif

L'usinage de prototypes directement à partir de barres en zinc massif est la voie la plus directe pour valider la forme et l'ajustement sans aucun investissement en outillage.. Cette méthode soustractive fournit une approximation précise des propriétés mécaniques de la pièce finale, ce qui le rend idéal pour les, cycles de validation de petites quantités. Même si le coût unitaire est élevé, il élimine entièrement les dépenses d’outillage, offrant un moyen rapide d'obtenir des pièces physiques pour les tests initiaux et les commentaires.

Coulée de moules en plâtre pour lots à faible volume

Coulée de moules en plâtre, une forme d'outillage souple, utilise des moules en plâtre ou en caoutchouc créés à partir d'un modèle maître SLA ou CNC. Cette approche réduit considérablement les coûts initiaux, avec un investissement en outillage souvent autour de seulement 10% d'une matrice de production finale. Il est bien adapté aux petits lots rentables de 50-100 unités. Le processus facilite également des modifications géométriques rapides et peu coûteuses basées sur les résultats des tests des échantillons initiaux., permettant d'affiner la conception avant la finalisation de l'outillage dur.

Matrices à empreinte unique pour la validation de qualité production

L'utilisation d'une matrice à empreinte unique constitue la méthode d'évaluation la plus fidèle disponible avant la production à grande échelle.. Ce procédé crée des prototypes aux propriétés mécaniques et aux finitions de surface identiques aux pièces produites en série car il utilise les mêmes alliages de production. (comme le Zamak 3 ou 5), haute pression, et paramètres de coulée. Il sert de test définitif de performance, assemblée, et esthétique, s'assurer que la conception validée fonctionnera comme prévu une fois passée à l'outillage de production multi-empreintes.

Sélection des matériaux: Moulage sous pression de zinc vs moulage sous pression d'aluminium

Choisir entre le zinc et l'aluminium est un compromis direct entre la réduction de poids et le besoin d'une résistance élevée aux chocs et d'une complexité de forme nette pour votre composant..

Propriétés mécaniques et rapport poids/densité

Le choix principal entre ces matériaux se résume souvent à des exigences mécaniques fondamentales. Les alliages d'aluminium comme l'A380 offrent un rapport résistance/poids supérieur avec une densité d'environ 2.7 g / cm³, ce qui en fait le choix par défaut pour l'allègement des composants automobiles et des grands boîtiers électroniques. Si la réduction de la masse des composants est le principal objectif d'ingénierie, l'aluminium est le point de départ logique.

Alliages de zinc, comme le Zamak 3 et Zamak 5, sont nettement plus denses à environ 5.0 g/cm³ et peut être plus de deux fois plus résistant que les pièces moulées en aluminium. Cela leur confère une plus grande résistance aux chocs et de meilleures caractéristiques d’amortissement des vibrations.. Le zinc est mieux adapté aux applications qui exigent de la durabilité, intégrité structurelle, et la capacité de lancer des complexes, pièces en forme de filet avec un usinage secondaire minimal.

Conductivité thermique et performances électriques

L’excellente conductivité thermique de l’aluminium en fait la norme industrielle en matière de dissipation thermique. C'est le matériau de référence pour la gestion thermique dans des applications telles que les boîtiers d'éclairage extérieur à LED haute puissance et les véhicules à énergie nouvelle. (NEV) composants du groupe motopropulseur. La capacité du matériau à transférer efficacement la chaleur est essentielle aux performances et à la durée de vie de l’assemblage électronique..

Les deux matériaux offrent un blindage EMI efficace pour les appareils électroniques sensibles. Les propriétés inhérentes du zinc, cependant, peut offrir un avantage en termes de performances dans les applications haute fréquence, ce qui en fait un candidat sérieux pour les boîtiers de communication 5G où l'intégrité du signal est primordiale. Votre choix de matériau éclairera directement toute la stratégie de gestion thermique du produit..

Options de finition de surface et résistance à la corrosion

Les exigences de finition sont un différenciateur majeur. Le zinc convient particulièrement bien aux placages décoratifs et protecteurs de haute qualité, y compris le chrome, nickel, et finitions satinées. Sa surface telle que moulée est intrinsèquement plus lisse que celle de l'aluminium, ce qui réduit ou élimine souvent le besoin d'étapes de polissage secondaires avant la finition.

L'aluminium est la seule option pour l'anodisation, un processus électrochimique qui crée un dur, résistant à la corrosion, et couche d'oxyde souvent décorative. Cette finition fait partie intégrante de la pièce elle-même et ne peut être appliquée au zinc. Alors que l'aluminium a naturellement une plus grande résistance à la corrosion, les performances des deux matériaux peuvent être encore améliorées grâce à des processus tels que la passivation et le revêtement en poudre, avec des performances finales généralement validées par des tests standardisés au brouillard salin.

Votre IATF à guichet unique 16949 Partenaire de moulage sous pression

Le “Écart matériel”: Le Zaak destructeur 3 Performances avec le moulage par gravité

Les prototypes moulés par gravité offrent une, méthode peu coûteuse pour valider la géométrie d'une pièce, mais leurs données de performances ne sont que directionnelles en raison de l'écart de matériau inhérent au moulage sous pression de production..

Justification du prototypage par gravité

Le prototypage par gravité constitue une voie rentable pour la validation précoce de la conception en réduisant considérablement l'investissement initial.. Outillage pour cette méthode, utilisant souvent des moules en plâtre, ne coûte généralement qu'environ 10% d'une matrice de production finale. Cette approche accélère le cycle de développement, livrer les pièces physiques initiales pour l'évaluation géométrique et les contrôles d'ajustement dans les délais 2-3 semaines. Le processus prend également en charge des modifications rapides de la conception, car les ingénieurs peuvent utiliser des modèles maîtres SLA ou CNC facilement ajustés pour affiner la forme du composant avant de s'engager dans un outillage dur coûteux.

Comparaison des propriétés mécaniques: Gravité vs. Pression

Les ingénieurs doivent reconnaître que les prototypes coulés par gravité ne reproduisent pas la résistance mécanique du moulage sous haute pression.. Le processus gravitationnel n’a pas la force nécessaire pour obtenir la même consolidation et la même densité de matériaux., ce qui donne des pièces avec une ductilité et une ténacité inférieures. Par conséquent, vous devez vous attendre à des tolérances dimensionnelles plus larges et à une précision inférieure par rapport aux pièces de production finales. La finition de surface des moules en plâtre est également une approximation approximative et ne correspond pas à la qualité pouvant être obtenue avec un composant outillé en production..

Relier les données du prototype à la planification de la production

Utiliser stratégiquement les données des prototypes moulés par gravité pour éclairer la transition vers la production de masse. La valeur première réside dans la validation physique, pas de tests de performances. Un plan clair garantit que les informations sur les prototypes guident correctement la planification de la production sans créer de fausses attentes quant aux capacités des pièces finales..

- Utiliser des prototypes moulés par gravité pour confirmer l'ajustement, formulaire, et l'intégrité géométrique globale au sein de l'assemblage prévu.

- Identifier les zones critiques, tels que des surfaces de contact ou des alésages de précision, qui nécessitera un usinage de finition pour répondre aux spécifications finales.

- Traitez toutes les données de performances mécaniques comme directionnelles, comprendre que la validation finale de la conception nécessite le moulage de pièces à partir de l'outillage de production réel.

Le “Outillage souple” Stratégie: Faire le pont entre le prototype et la production

L'outillage logiciel valide la géométrie et la fonction de la pièce avec de véritables propriétés de moulage, réduire les risques liés aux investissements substantiels requis pour les moules de production d'acier trempé utilisés dans la fabrication de masse.

Coulée de moules en plâtre pour la validation de faibles volumes

Coulée de moules en plâtre, également connu sous le nom de moulage en caoutchouc et en plastique (RPM), est une méthode éprouvée pour créer des prototypes fonctionnels sans s'engager dans un outillage de production complet. Le processus commence par l'utilisation d'un modèle maître usiné SLA ou CNC pour créer un outillage de fonderie en caoutchouc de silicone réutilisable.. Cette approche réduit considérablement les coûts initiaux, l'investissement initial en outillage se situant à environ 10% d'une matrice de production en acier. Le faible coût et la rapidité de cette méthode facilitent des modifications géométriques rapides et peu coûteuses., permettre aux équipes d'ingénierie d'itérer et d'affiner les conceptions avant de les verrouiller dans des outils durs. C'est une solution pratique pour produire des lots allant jusqu'à plusieurs milliers de pièces pour des tests fonctionnels rigoureux ou pour une entrée précoce sur le marché..

Fabrication additive pour la création rapide de modèles et de matrices

La fabrication additive accélère l’introduction de nouveaux produits (IPN) cycle en raccourcissant le chemin de la conception numérique aux premières pièces métalliques physiques. Stéréolithographie (ANS) les modèles peuvent être utilisés pour créer directement des matrices en acier H-13 à court terme pour le moulage sous pression. Cela garantit que les prototypes résultants ont des propriétés thermiques et mécaniques qui correspondent à celles d'une production complète., offrant des données hautement fiables pour la validation. Alors que les pièces en plastique imprimées en 3D offrent un moyen peu coûteux d'effectuer des évaluations visuelles et la validation des emballages, ils ne peuvent pas être utilisés pour l’évaluation des performances. La véritable valeur réside dans l'utilisation de techniques additives pour créer des outils temporaires permettant de fournir rapidement des composants métalliques de qualité production..

Évaluation des compromis par rapport aux prototypes usinés

Le choix entre l'outillage souple et l'usinage CNC à partir de barres dépend entièrement de l'objectif de validation.. On teste le processus de casting, tandis que l'autre teste la matière première. La décision nécessite une compréhension claire de la structure des coûts et des objectifs techniques du prototype..

- Propriétés des pièces: L'outillage souple produit des pièces avec de véritables propriétés de moulage, y compris la structure des grains et la porosité potentielle. L'usinage CNC à partir de barres solides valide la résistance inhérente du matériau mais ne reproduit aucun effet du processus de moulage lui-même..

- Structure des coûts: L'usinage ne nécessite aucun investissement en outillage mais a un coût par pièce élevé, ce qui le rend idéal pour les quantités inférieures à cinq. L'outillage logiciel nécessite un investissement modeste mais permet d'obtenir un coût unitaire nettement inférieur pour des lots allant de dizaines à des milliers de pièces..

- Finition de surface: La finition de surface des moules en plâtre représente plus fidèlement la texture et l’apparence de la pièce moulée sous pression finale qu’une surface usinée.. Ceci est essentiel pour valider à la fois l’esthétique et certaines exigences fonctionnelles telles que les surfaces d’étanchéité..

Conception pour la fabrication (DFM) Liste de contrôle pour les pièces en zinc

Un examen DFM discipliné pour les pièces en zinc est la voie la plus directe pour réduire les reprises d'outillage., contrôler les coûts unitaires, et accélérer la mise sur le marché.

Sélection des alliages et uniformité de l’épaisseur des parois

Le processus DFM commence par la sélection des matériaux. Spécifier les alliages de zinc standards comme le Zamak 3 ou Zamak 5 ensures consistent material properties and predictable performance, which is critical when manufacturing across global bases in China, Mexique, or Vietnam. The part’s geometry must complement the alloy’s flow characteristics. Designing for uniform wall thickness is essential for promoting complete mold filling, preventing defects like porosity, and ensuring consistent cooling rates. Abrupt changes in thickness create stress concentrations. To improve both molten metal flow during casting and the final part’s structural strength, incorporate generous radii on all internal and external corners. Sharp internal corners impede flow and create weak points prone to cracking under load.

Angles de dépouille, Tolerances, and Surface Finish

Every feature on a die-cast part must be designed for manufacturability. Appliquer des angles de dépouille à toutes les surfaces parallèles à la direction de traction de la matrice; ceci n'est pas négociable pour garantir une éjection facile des pièces sans endommager le composant ou l'outil. Votre conception doit également définir des tolérances dimensionnelles réalistes. Alors que le moulage sous pression peut contenir des tolérances générales de ± 0,1 mm, des spécifications plus strictes nécessitent souvent un usinage CNC secondaire, ce qui augmente à la fois le coût par pièce et le délai de livraison. Marquer clairement les dessins pour indiquer quelles surfaces sont cosmétiques et lesquelles sont purement fonctionnelles. Cela permet des opérations de finition ciblées, éviter les coûts inutiles sur les zones non critiques du composant.

Chemin de prototypage pour la validation de la conception

Le choix de la bonne méthode de prototypage dépend entièrement de vos objectifs de validation. Il n’existe pas une seule méthode parfaite, et chaque chemin présente un rapport de coût différent, vitesse, et fidélité à la partie finale de la production. Les prototypes réalisés à l'aide de méthodes différentes n'auront pas des propriétés mécaniques ou des finitions de surface identiques à celles d'une pièce de production moulée sous pression..

- Usinage CNC: L'usinage d'une pièce à partir de barres de zinc massif est le moyen le plus rapide de valider la forme et l'ajustement.. Il ne nécessite aucun investissement en outillage mais a un coût par pièce élevé et ne reproduit pas la structure des grains ou la surface d'une pièce moulée..

- Matrices à cavité unique: Pour tester les véritables propriétés mécaniques, un prototype de matrice à cavité unique est ce qui se rapproche le plus d'une pièce de production. Il utilise le même alliage de production et le même processus haute pression, ce qui le rend idéal pour des tests fonctionnels rigoureux.

- Moulage de moules en plâtre: Cette méthode basée sur la gravité offre un moyen rentable de produire de petits lots de pièces aux géométries complexes.. Il est bien adapté pour itérer sur une conception avant de s'engager dans le coût élevé de l'outillage de production..

Coût & Analyse chronologique: Prototypage vs. Moules de production

La sélection du bon chemin d'outillage permet d'équilibrer l'investissement initial et le coût unitaire, impactant directement la rentabilité et les délais de mise sur le marché du projet.

Répartition de l'investissement initial par type d'outillage

L’investissement initial en outillage est la décision financière la plus importante dans un projet de moulage sous pression. Moules de production complète, que nous développons dans notre usine chinoise pour optimiser les coûts, représentent la plus grande dépense en capital. Pour la validation et la production de ponts, les outils souples comme les moules en plâtre offrent une barrière à l'entrée plus faible, avec un investissement d'environ 10% du coût d’une matrice de production. L'usinage CNC élimine entièrement l'investissement direct en outillage, car les coûts sont calculés pièce par pièce, ce qui le rend idéal pour les échantillons initiaux de forme et d'ajustement. Occuper le juste milieu, les matrices prototypes à empreinte unique nécessitent un investissement modéré mais produisent des pièces aux propriétés mécaniques presque identiques à celles des unités de production finales.

Analyser les coûts unitaires sur les volumes de production

Les coûts unitaires sont inversement proportionnels à l’investissement initial en outillage. Les moules de production offrent le coût unitaire le plus bas, ce qui en fait la seule option viable pour la production en série de 3,000 unités ou plus, où les dépenses élevées en outillage sont efficacement amorties. Outillage souple, comme le moulage en plâtre, est rentable pour les séries de production courtes ou intermédiaires allant jusqu'à plusieurs milliers d'unités. Un prototype de matrice à cavité unique offre un coût unitaire modéré, utile pour valider les caractéristiques critiques des pièces avant de s'engager dans un outillage multi-empreintes coûteux. L’usinage CNC représente de loin le coût unitaire le plus élevé, ce qui le rend peu pratique pour autre chose que quelques échantillons initiaux pour examen physique.

Calendrier du projet: De la finalisation de la conception aux premières pièces

Le délai de réception des premières pièces varie considérablement selon la méthode choisie. Les moules de production complète fabriqués dans notre usine en Chine nécessitent 25-35 jours pour l'outillage avant la première inspection de l'article (FAI) peut se produire. Les méthodes de prototypage offrent des délais d’exécution nettement plus rapides.

- Prototypes usinés CNC: L'option la plus rapide, livrer les pièces physiques dans les jours suivant la soumission du fichier CAO.

- Prototypes de moules en plâtre: Fournit les pièces moulées initiales dans un délai 2-3 délai d'une semaine.

- Moulage sous pression rapide (Modèles SLA): Produit des échantillons initiaux dans 5-8 semaines, influencé par la complexité géométrique de la pièce.

Modification de conception: Flexibilité et impact sur les coûts

La possibilité de modifier une conception est un facteur critique lors du développement. La modification d'un moule de production d'acier trempé est une tâche complexe, cher, et un processus long qui peut entraîner des retards importants dans le projet. En revanche, un outillage souple fabriqué à partir de matériaux comme le plâtre ou le silicone permet des ajustements rapides et peu coûteux à la géométrie de la pièce, faciliter un processus itératif de raffinement de la conception. Le plus haut degré de flexibilité vient de l’usinage CNC et de l’impression 3D; les modifications de conception sont simplement mises à jour dans le fichier CAO pour la prochaine exécution de la pièce, sans outil physique pour modifier.

Sélection d'outils stratégiques pour le cycle de vie NPI

Une introduction réussie d’un nouveau produit (IPN) utilise différentes stratégies d'outillage à chaque phase pour gérer les risques et les coûts. Cette approche structurée garantit que la validation de la conception a lieu avant de s'engager dans une fabrication en grand volume..

- Phase conceptuelle: Utiliser l'usinage CNC ou l'impression 3D pour les premiers modèles physiques afin de valider la forme et l'ajustement de base.

- Phase de raffinement: Utiliser des outils logiciels pour les tests fonctionnels itératifs où des changements de conception fréquents sont attendus et doivent être mis en œuvre rapidement et à moindre coût..

- Phase de pré-production: Utiliser des matrices prototypes à cavité unique pour produire des pièces présentant des propriétés mécaniques de niveau production, confirmer les normes de performance des matériaux et de finition de surface avant la mise à l'échelle.

- Phase de production de masse: S'engager dans le multi-empreinte, moules de production en acier trempé pour la fabrication de gros volumes, qui peut ensuite être déployé dans nos installations en Chine, Mexique, ou au Vietnam pour répondre à des objectifs tarifaires et logistiques spécifiques.

Conclusion

La sélection de la bonne méthode de prototypage pour le moulage sous pression du zinc est une première étape cruciale. Cela implique d’équilibrer le besoin de vitesse, contraintes budgétaires, et la fidélité des matériaux pour garantir que la conception finale est réalisable. Une stratégie de prototype bien planifiée a un impact direct sur le succès des outils de production et réduit les révisions coûteuses sur toute la ligne..

Si vous développez un nouveau composant de zinc, notre équipe d'ingénierie peut vous aider à choisir une méthode qui correspond à votre budget et à votre calendrier.. Nous pouvons fournir une analyse claire pour accompagner votre transition du prototype à la production de masse.

Foire aux questions

Combien coûte un prototype de moulage sous pression en zinc?

Le coût d'un prototype de zinc moulé sous pression varie considérablement selon la méthode. Pour des méthodes comme l'usinage CNC, il n'y a pas d'investissement initial en outillage, mais le coût par pièce est généralement élevé. Alternativement, outillage souple (moulage en plâtre) offre une approche plus rentable où l'outillage coûte environ 10% d'une matrice de production finale, ce qui le rend approprié pour créer des échantillons initiaux pour l'évaluation.

Pouvez-vous imprimer en 3D du métal de zinc?

Alors que les technologies d'impression 3D comme SLA et FDM sont utilisées dans le processus de prototypage, ils créent généralement des modèles pour d'autres méthodes de moulage ou des modèles peu coûteux pour une évaluation visuelle. D'après la recherche, 3Les pièces imprimées D conviennent aux tests visuels et d’emballage mais ne permettent pas d’évaluer les performances des propriétés mécaniques du métal. Le contenu fourni ne décrit pas l'impression 3D directe de pièces fonctionnelles en métal de zinc.

Qu'est-ce que l'outillage souple pour le moulage sous pression?

Outillage souple, également connu sous le nom de moulage en plâtre ou de moulage en caoutchouc et en plastique (RPM), est une méthode de prototypage pour le zinc, aluminium, et alliages de magnésium. Il utilise des modèles maîtres, souvent créé via SLA ou CNC, pour produire des outils de fonderie de caoutchouc de silicone réutilisables. Ce processus de coulée par gravité facilite des modifications géométriques rapides et faciles, ce qui le rend idéal pour affiner une conception avant de s'engager dans l'outillage de production.

Combien de temps faut-il pour obtenir des échantillons moulés sous pression?

Le délai de livraison des échantillons moulés sous pression dépend de la méthode de prototypage. Utilisation du moulage en plâtre (une forme d'outillage souple), les prototypes initiaux peuvent généralement être produits en 2 à 3 semaines. Pour d'autres techniques de prototypage rapide où les motifs sont créés via des méthodes telles que la stéréolithographie (ANS), la production des échantillons peut prendre de cinq à huit semaines, en fonction de la géométrie de la pièce.

Les pièces prototypes sont-elles aussi solides que les pièces de production?

Cela dépend entièrement de la méthode de prototypage. Une matrice prototype à cavité unique peut produire des pièces moulées ayant les mêmes propriétés mécaniques que les pièces de production car elle utilise des alliages et des processus identiques.. En revanche, les pièces usinées à partir de barres de zinc offrent une indication raisonnable du potentiel mécanique, alors que les prototypes issus de l'impression 3D ne sont pas adaptés à l'évaluation des performances.

Quelle est la commande minimum pour les prototypes?

Le matériel de recherche ne précise pas de quantité minimale de commande universelle pour les prototypes, car cela varie selon la méthode choisie. Par exemple, L'usinage CNC convient aux pièces uniques car il n'y a aucun investissement en outillage. Autres méthodes, comme le moulage en plâtre ou le moulage sous pression rapide, sont capables de produire de petites séries allant jusqu'à plusieurs milliers de pièces, offrant une flexibilité pour les différents besoins du projet.

Référencement

Titre: Le guide de l’ingénieur sur les prototypes en zinc moulé sous pression: Méthodes, Matériels, et coûts

Description: Prototypes de moulage sous pression en zinc d'un IATF 16949 fabricant. Nous sommes spécialisés dans le Zamak 3/5 alliages pour projets OEM/ODM complexes.

URL: prototypes en zinc moulé sous pression

Mots-clés: Prototypes de moulage sous pression en zinc