ईवी बैटरी हाउसिंग के लिए डिज़ाइन संबंधी विचार

ईवी बैटरी हाउसिंग (ट्रे) संरचनात्मक हैं, सुरक्षा संबंधी बाड़े जो कठोरता को संतुलित करने चाहिए, दुर्घटना घुसपैठ प्रतिरोध, सीलिंग विश्वसनीयता, और उच्च मात्रा में उत्पादन के लिए विनिर्माण क्षमता. इंजीनियरिंग और सोर्सिंग टीमों के लिए, कुंजी केवल यह नहीं है कि "क्या इसे डाला जा सकता है।",लेकिन क्या डिज़ाइन लगातार आयामी स्थिरता को पूरा कर सकता है, सरंध्रता नियंत्रण, और बड़े पैमाने पर उत्पादन में मशीनिंग के बाद सीलिंग प्रदर्शन.

| इंजीनियरिंग पैरामीटर | महत्वपूर्ण कार्य | विशिष्ट विशिष्टता |

|---|---|---|

| संरचनात्मक अखंडता | साइड-पोल प्रभाव प्रतिरोध | 5 पार मुस्कराते हुए & लगातार अनुभाग रेल |

| बड़े पैमाने पर दक्षता | सिस्टम वजन में कमी | बैटरी सिस्टम के कुल द्रव्यमान का ~20% |

| ऊष्मीय प्रदर्शन | गर्मी फैल रही है & अपव्यय | चालकता ~120-235 W/m·K (अल मिश्र धातु) |

| विनिर्माण सहिष्णुता | सीलिंग सतह समतलता | ±0.05 मिमी (मशीनी इंटरफ़ेस) |

यह मार्गदर्शिका डाई-कास्ट हाउसिंग के लिए संपूर्ण डिज़ाइन और विनिर्माण प्रक्रिया की जांच करती है, थर्मल चालकता के साथ एल्यूमीनियम मिश्र धातुओं का चयन करने से लेकर 200 प्राप्त करने के लिए W/m·K आईपी67 सटीक मशीनिंग के माध्यम से सीलिंग. हम विशिष्ट उत्पादन तकनीकों का विश्लेषण करते हैं, जिसमें वैक्यूम-असिस्टेड इंजेक्शन और एकीकृत कूलिंग सर्किट शामिल हैं, जो सरंध्रता दर को कम कर देता है 0.1% और दीर्घकालिक सिस्टम विश्वसनीयता सुनिश्चित करें.

संरचनात्मक वास्तुकला और सुरक्षा आवश्यकताएँ

एक व्यावहारिक बैटरी ट्रे वास्तुकला आम तौर पर परिधि रेल को जोड़ती है, क्रॉस सदस्य, स्थानीय क्रश/प्रभाव सुविधाएँ, और मॉड्यूल के लिए इंटरफेस, ठंडा, और कवर. "सर्वोत्तम" लेआउट प्लेटफ़ॉर्म लक्ष्यों के अनुसार भिन्न होता है (कठोरता, घुसपैठ का स्थान, बढ़ती रणनीति), इसलिए डिज़ाइन जमने से पहले विनिर्माण क्षमता की जाँच की जानी चाहिए.

विनिर्माण दृष्टिकोण से, संरचनात्मक प्रदर्शन और सील की विश्वसनीयता बहुत हद तक सरंध्रता पर निर्भर करती है, विरूपण, और डेटम संगति को नियंत्रित किया जाता है. बियान डायकास्ट व्यवहार्यता समीक्षा और प्रक्रिया योजना का समर्थन कर सकता है - जैसे मोल्ड प्रवाह विश्लेषण, सरंध्रता-संवेदनशील क्षेत्रों के लिए वैक्यूम-सहायता प्राप्त डाई कास्टिंग विकल्प, आवश्यकता पड़ने पर कदमों को सीधा/पुनः आकार देना, और सीएनसी डेटम रणनीति-ताकि अंतिम भाग उत्पादन में आयामी और रिसाव-संबंधी आवश्यकताओं को लगातार पूरा कर सके.

सामग्री अनुकूलन और वजन व्यापार-बंद

हल्कापन महत्वपूर्ण है, लेकिन पावरट्रेन/ई-ड्राइव और संलग्नक भागों के लिए, मिश्र धातु का चुनाव आमतौर पर बाधाओं के एक संयुक्त सेट द्वारा संचालित होता है: पतले वर्गों के लिए कास्टेबिलिटी, सरंध्रता संवेदनशीलता (विशेष रूप से सीलिंग के लिए), आवश्यक मशीनिंग सहनशीलता, संक्षारण वातावरण, और सतह परिष्करण की जरूरतें.

बियान डायकास्ट आमतौर पर एल्यूमीनियम डाई-कास्टिंग मिश्र धातुओं के साथ काम करता है (जैसे, एडीसी12 / अल-सी परिवार और अन्य परियोजना-निर्दिष्ट अल-सी-एमजी वेरिएंट), और उपयुक्त अनुप्रयोगों के लिए जिंक और मैग्नीशियम डाई कास्टिंग का भी समर्थन कर सकता है. अंतिम मिश्र धातु चयन की पुष्टि पार्ट फ़ंक्शन के साथ की जानी चाहिए (संरचनात्मक बनाम. ढकना), सीलिंग की जरूरतें, और डाउनस्ट्रीम प्रक्रियाएं (सीएनसी, पाउडर कोटिंग/पेंटिंग, विधानसभा), और बड़े पैमाने पर उत्पादन में जोखिम और लागत को कम करने के लिए डीएफएम चरण के दौरान अनुकूलित किया जा सकता है.

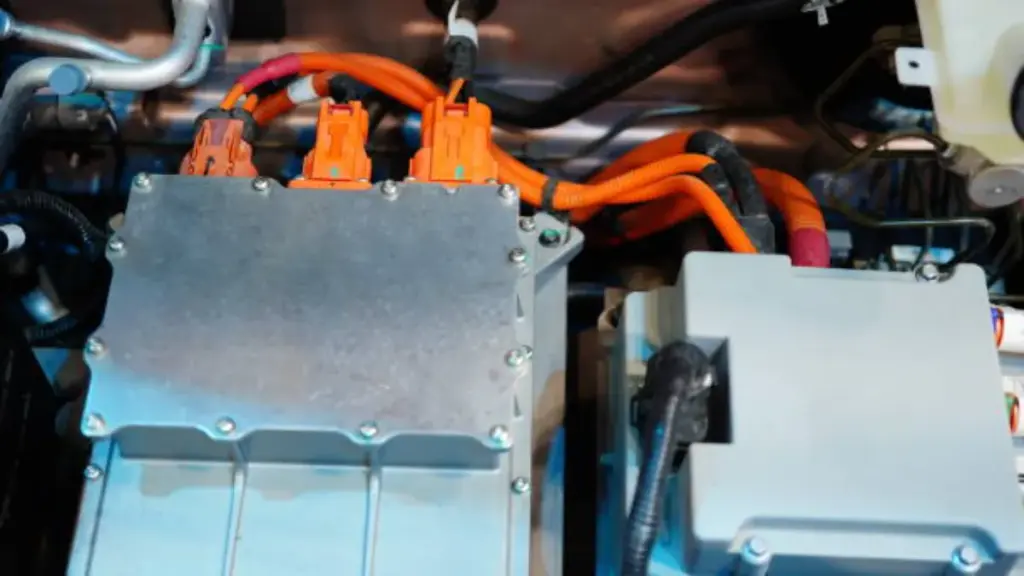

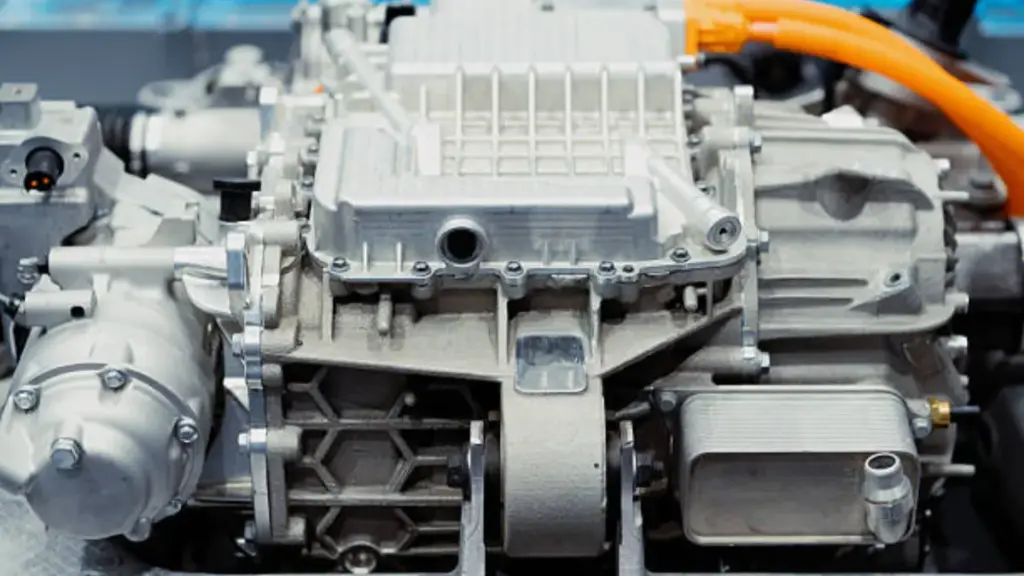

इष्टतम तापीय चालकता के लिए सामग्री का चयन

ई-ड्राइव के लिए, पलटनेवाला, और बैटरी से संबंधित आवास, एल्यूमीनियम डाई कास्टिंग का व्यापक रूप से चयन किया जाता है क्योंकि यह एकीकृत पसलियों/बॉस और कुशल गर्मी फैलाने के साथ हल्के ढांचे को सक्षम बनाता है - जबकि उच्च मात्रा में विनिर्माण के साथ संगत रहता है।. थर्मल प्रदर्शन मिश्र धातु रसायन विज्ञान से प्रभावित होता है, स्थानीय दीवार की मोटाई, सतह की स्थिति, और आवास शीतलन समाधान के साथ कितनी अच्छी तरह इंटरफेस करता है (मशीनीकृत संपर्क विमान, टीआईएम रणनीति, और फास्टनर प्रीलोड डिज़ाइन).

| थर्मल प्रबंधन घटक | सामग्री विशिष्टता | ऊष्मीय चालकता (डब्ल्यू/एम · के) |

|---|---|---|

| आवास संरचना (डाई की ढलाई) | अल-सी-एमजी मिश्र (जैसे, AlSi10Mg, एडीसी12) | 96 – 160 |

| कूलिंग प्लेट बेस | एक्सट्रूडेड एल्युमीनियम (जैसे, 6xxx शृंखला) | 180 – 210 |

| संरचनात्मक चिपकने वाले | भरा हुआ पॉलीयुरेथेन / epoxy | 1.5 – 2.8 |

| अंतर फिल्टर (TIMs) | सिरेमिक-लोडेड कंपोजिट (80 wt% भराव) | 2.2 – 3.2 |

एल्यूमिनियम मिश्र धातु गुण और गर्मी अपव्यय

स्टील या पॉलिमर कंपोजिट की तुलना में अनुकूल तापीय गुणों के कारण एल्युमीनियम आधुनिक बैटरी पैक में प्राथमिक ताप प्रसारक के रूप में कार्य करता है. शुद्ध एल्यूमीनियम लगभग थोक तापीय चालकता के साथ बेंचमार्क सेट करता है 210 डब्ल्यू/एम · के. जैसे मिश्रधातु तत्व सिलिकॉन और मैग्नीशियम कास्टेबिलिटी और यांत्रिक शक्ति में सुधार करता है, वे इस चालकता को थोड़ा कम कर देते हैं. संरचनात्मक डाई-कास्टिंग मिश्र धातुएँ, जैसे A356, एडीसी12, या 6xxx श्रृंखला, आम तौर पर से लेकर चालकता मूल्यों को बनाए रखें 120 को 200 डब्ल्यू/एम · के, विशिष्ट तापमान और रासायनिक संरचना पर निर्भर करता है.

इंजीनियर इन सामग्रियों का उपयोग लिथियम-आयन कोशिकाओं को 15-35 डिग्री सेल्सियस की इष्टतम ऑपरेटिंग विंडो के भीतर बनाए रखने के लिए करते हैं. एल्यूमीनियम आवास तेजी से चार्जिंग या भारी डिस्चार्ज चक्र के दौरान उत्पन्न गर्मी को अवशोषित करता है और इसे शीतलन प्रणाली या बाहरी वातावरण में स्थानांतरित करता है. बियान डाइकास्टिंग एक कुशल थर्मल नाली के रूप में कार्य करते हुए यह सुनिश्चित करने के लिए मिश्र धातु फॉर्मूलेशन को संतुलित करता है कि आवास दुर्घटना सुरक्षा के लिए आवश्यक संरचनात्मक कठोरता प्रदान करता है।. यह दोहरी कार्यक्षमता अत्यधिक माध्यमिक हीट सिंक की आवश्यकता को समाप्त कर देती है, वजन बचाना और असेंबली जटिलता कम करना.

थर्मल इंटरफ़ेस सामग्री (TIMs) और चालकता मेट्रिक्स

अत्यधिक प्रवाहकीय एल्यूमीनियम आवास के साथ भी, बैटरी मॉड्यूल और कूलिंग प्लेट के बीच सूक्ष्म वायु अंतराल महत्वपूर्ण थर्मल प्रतिरोध पैदा कर सकता है. थर्मल इंटरफ़ेस सामग्री (TIMs) रिक्त स्थानों को प्रवाहकीय यौगिकों से भरकर इन बाधाओं को दूर करें. संरचनात्मक चिपकने वाले पदार्थों के लिए वर्तमान उद्योग मानक न्यूनतम तापीय चालकता की मांग करते हैं 1.5 डब्ल्यू/एम · के. उन्नत गैप फिलर्स अब अक्सर 2.2-3.2 W/m·K तक पहुँच जाते हैं, कोशिका की सतह से शीतलन चैनलों तक तेजी से गर्मी हस्तांतरण सुनिश्चित करना.

इन प्रदर्शन स्तरों को प्राप्त करने के लिए अक्सर तक की फिलर लोडिंग की आवश्यकता होती है 80 भार%, एल्यूमीनियम ऑक्साइड जैसी सामग्री का उपयोग करना (Al₂O₃). चिपचिपाहट को प्रबंधित करने के लिए निर्माता प्रसंस्करण सहायता का उपयोग करते हैं, यह सुनिश्चित करना कि टीआईएम हवा की जेब बनाए बिना समान रूप से फैल जाए. TIM को मानक से अपग्रेड करना 0.2 उच्च प्रदर्शन के लिए W/m·K 2.2 W/m·K वैरिएंट थर्मल प्रतिरोध को काफी कम कर देता है. परीक्षण से पता चलता है कि यह अपग्रेड लोड के तहत व्यक्तिगत सेल तापमान को 1-2 डिग्री सेल्सियस तक कम कर सकता है, थर्मल अपव्यय को रोकने और बैटरी चक्र जीवन को बढ़ाने के लिए एक महत्वपूर्ण मार्जिन.

चरण-दर-चरण डाई कास्टिंग विनिर्माण प्रक्रिया

उच्च दबाव डाई कास्टिंग (एचपीडीसी) ऑटोमोटिव हाउसिंग के लिए यह एक दोहराने योग्य प्रक्रिया है, लेकिन सफलता भराव स्थिरता को नियंत्रित करने पर निर्भर करती है, उतार, जमना, और डाउनस्ट्रीम मशीनिंग डेटाम. एक विशिष्ट बड़े पैमाने पर उत्पादन वर्कफ़्लो में शामिल हैं: डाई की तैयारी → खुराक/शॉट → भरना & गहनता → ट्रिमिंग/डीफ्लैशिंग → ब्लास्टिंग/सीधा करना (यदि ज़रूरत हो तो) → सीएनसी मशीनिंग → सफाई/सुखाने → निरीक्षण → रिसाव परीक्षण (सीलबंद भागों के लिए) → कोटिंग/पेंटिंग/पाउडर कोटिंग → असेंबली & पैकेजिंग.

डाई तैयार करने से लेकर उच्च दबाव इंजेक्शन तक

उच्च दबाव डाई कास्टिंग (एचपीडीसी) साँचे की सटीक तैयारी के साथ आरंभ होता है. निर्माता दो-भाग वाले डाइज़ को क्लैंप करते हैं, आमतौर पर H13 टूल स्टील से मशीनीकृत किया जाता है, शॉट के दौरान उत्पन्न आंतरिक दबावों का सामना करने के लिए पर्याप्त लॉकिंग बल का उपयोग करना. थर्मल शॉक को कम करने और एल्यूमीनियम को स्टील में सोल्डरिंग से रोकने के लिए, डाई सतहों को 150-250 डिग्री सेल्सियस की ऑपरेटिंग विंडो पर पहले से गर्म किया जाता है. स्वचालित सिस्टम चक्रों के बीच 1-5 सेकंड के लिए स्नेहक स्प्रे लागू करते हैं, एक अवरोध बनाना जो डाई फेस की रक्षा करता है और गर्मी हटाने में सहायता करता है.

तैयारी के बाद, धातु की खुराक और इंजेक्शन का क्रम शुरू होता है. एक रोबोटिक करछुल पिघले हुए अल-सी-एमजी मिश्र धातु की एक विशिष्ट मात्रा डालता है, जैसे कि AlSi10Mg, कोल्ड-चेंबर मशीन की शॉट स्लीव में. हाइड्रोलिक प्लंजर तेजी से गति करता है, पिघली हुई धातु को डाई कैविटी में धकेलना. यह इंजेक्शन चरण केवल 0.02–0.2 सेकंड में होता है, धातु की तरलता खोने से पहले पतली दीवार वाली बैटरी हाउसिंग और जटिल ज्यामिति को भरने के लिए आवश्यक गति.

जमना, बेदख़ल, और साइकिल प्रबंधन

जैसे ही धातु ठंडी होती है, मशीन एक गहनता चरण संलग्न करती है, 10-175 एमपीए का हाइड्रोलिक दबाव बनाए रखना (लगभग 1,450-25,000 पीएसआई) ठोस ढलाई पर. यह निरंतर दबाव गैस समावेशन को संपीड़ित करता है और वॉल्यूमेट्रिक संकोचन की भरपाई करता है, उच्च सामग्री घनत्व और संरचनात्मक अखंडता सुनिश्चित करना. डाई स्टील में इंजीनियर किए गए आंतरिक कूलिंग चैनल सक्रिय रूप से गर्मी को खत्म करते हैं, सूक्ष्म संरचना को परिष्कृत करने और उपकरण को थर्मल थकान से बचाने के लिए जमने की दर को नियंत्रित करना.

प्रक्रिया चक्र तब समाप्त होता है जब घटक हटाने के लिए उपयुक्त कठोर स्थिति में पहुंच जाता है. इजेक्टर पिन कास्टिंग को मोल्ड से बाहर धकेलने के लिए विस्तारित होते हैं, क्लैम्पिंग से लेकर इजेक्शन तक के पूरे क्रम में आमतौर पर 20-60 सेकंड लगते हैं ऑटोमोटिव संरचनात्मक भाग. निष्कासित “गोली मारना,” जिसमें बैटरी आवास शामिल है, धावकों, और ओवरफ्लो हो जाता है, एक ट्रिम प्रेस के लिए आगे बढ़ता है जहां भाग के डाउनस्ट्रीम सीएनसी मशीनिंग या सतह उपचार वर्कफ़्लो में प्रवेश करने से पहले अतिरिक्त सामग्री हटा दी जाती है.

परिशुद्धता के लिए इंजीनियर किया गया. स्केल के लिए निर्मित.

परिशुद्ध विनिर्माण के माध्यम से IP67 सीलिंग प्राप्त करना

प्रवेश संरक्षण (जैसे, IP67 प्रति IEC 60529) इसे नियंत्रित विनिर्माण और सत्यापन के साथ सीलिंग-अनुकूल ज्यामिति के संयोजन से प्राप्त किया जाता है. विशिष्ट डिज़ाइन रणनीतियों में गैस्केट खांचे शामिल हैं, आपस में जुड़ी पसलियाँ, और संयुक्त अवधारणाएँ जो सीधे रिसाव पथ को कम करती हैं - जबकि सीलिंग इंटरफेस पर पर्याप्त मशीनिंग भत्ता छोड़ती हैं.

विनिर्माण पक्ष पर, सीलिंग विश्वसनीयता आमतौर पर तीन जुड़े नियंत्रणों पर निर्भर करती है:

(1) कास्टिंग के दौरान सरंध्रता जोखिम प्रबंधन (अक्सर महत्वपूर्ण भागों के लिए सिमुलेशन और वैक्यूम-सहायक प्रक्रियाओं द्वारा समर्थित)

(2) ग्राहक द्वारा निर्दिष्ट समतलता/खुरदरापन आवश्यकताओं को पूरा करने के लिए सीलिंग विमानों और डेटाम की सीएनसी मशीनिंग, और

(3) रिसाव परीक्षण (आवश्यकतानुसार दबाव क्षय/वैक्यूम विधियाँ) प्रत्येक उत्पादन लॉट को मान्य करने के लिए या 100% पार्ट्स, कार्यक्रम की गुणवत्ता योजना पर निर्भर करता है. यह “कास्ट + मशीन + सत्यापित करें'' लूप एक प्रमुख क्षमता है ऑटोमोटिव ऐसे आवास जहां लंबे समय तक उत्पादन चलने पर रिसाव-जकड़न और आयामी स्थिरता लगातार बनी रहनी चाहिए.

कास्टिंग के दौरान शीतलन प्रणाली को एकीकृत करना

थर्मल-प्रबंधन-संबंधित आवासों के लिए, जोखिम और लागत लक्ष्य के आधार पर कूलिंग एकीकरण को विभिन्न तरीकों से प्राप्त किया जा सकता है: ढली हुई पसलियां और गर्मी फैलाने वाली विशेषताएं, कोल्ड प्लेटों के लिए मशीनीकृत इंटरफ़ेस विमान, या एकीकृत मार्ग और असेंबली-तैयार इंटरफेस. सीलिंग आवश्यकताओं के साथ सर्वोत्तम दृष्टिकोण का मूल्यांकन किया जाना चाहिए, सेवाक्षमता, और सिस्टम को कैसे असेंबल किया जाएगा (फास्टनर, चिपकने, टिम, और सहिष्णुता).

मोल्ड थर्मल विनियमन और चैनल डिजाइन

इष्टतम डाई ऑपरेशन के लिए गर्म तेल या दबावयुक्त पानी प्रणालियों का उपयोग करके 180-250 डिग्री सेल्सियस के बीच मोल्ड तापमान बनाए रखने की आवश्यकता होती है. इंजीनियर कम से कम व्यास के साथ गुहा की सतह से 8-12 मिमी नीचे बैठने के लिए कूलिंग चैनल डिज़ाइन करते हैं 8 मिमी, जमने की खिड़की के दौरान कुशल ताप निष्कर्षण सुनिश्चित करना. यह विशिष्ट ज्यामिति क्लैम्पिंग बलों के तहत डाई स्टील को सहारा देने के लिए आवश्यक यांत्रिक शक्ति के साथ तेजी से गर्मी हटाने की आवश्यकता को संतुलित करती है.

उन्नत तापमान नियंत्रण इकाइयाँ (टीसीयू) प्रक्रिया स्थितियों को स्थिर करने के लिए ±1°C सटीकता प्राप्त करें. ये सिस्टम मल्टी-ज़ोन मॉनिटरिंग का उपयोग करते हैं जो क्षेत्रीय तापमान अंतर 5°C से अधिक होने पर अलार्म चालू कर देता है, असमान जमने को रोकना. विशिष्ट हॉटस्पॉट वाली जटिल ज्यामिति के लिए, निर्माता मल्टी-सर्किट कूलिंग नेटवर्क और स्पॉट कूलिंग प्रौद्योगिकियों का उपयोग करते हैं, जैसे कि जेटपल्स. ये लक्षित शीतलन विधियाँ चक्र के समय को कम करने और पूरे उपकरण के थर्मल संतुलन से समझौता किए बिना सोल्डरिंग जोखिमों को कम करने के लिए उच्च-ताप क्षेत्रों को सक्रिय रूप से प्रबंधित करती हैं।.

इंटीग्रेटेड कास्ट-इन-प्लेस कूलिंग सर्किट

उच्च दबाव डाई कास्टिंग में हाल की प्रगति से EN AW-6063 या EN AW-3003 एल्यूमीनियम ट्यूबों को सीधे आवास में एम्बेड करने की अनुमति मिलती है।. यह तकनीक आंतरिक शीतलन पथों के साथ एक अखंड घटक बनाती है, आम तौर पर उपयोग करना 12 मिमी बाहरी व्यास ट्यूब. बाहरी शीतलन प्लेटों की आवश्यकता को समाप्त करके, यह दृष्टिकोण रिसाव के जोखिम को काफी कम कर देता है और बैटरी कोशिकाओं से शीतलक मीडिया तक तापीय चालकता में सुधार करता है.

उत्पादन टीमों को सम्मिलित ट्यूबों को ढहने से बचाने के लिए विशेष रूप से प्रक्रिया मापदंडों को कैलिब्रेट करना होगा. कास्टिंग दबाव आम तौर पर 600-1200 बार तक होता है और पिस्टन की गति 2.5-4.5 मीटर/सेकेंड तक सीमित होती है।. स्थिरता को और अधिक सुनिश्चित करने के लिए, ऑपरेटर इन्सर्ट ट्यूबों को 200°C पर पहले से गरम कर लेते हैं. जब ट्यूब पिघले हुए एल्युमीनियम के संपर्क में आते हैं तो यह प्रीहीटिंग चरण थर्मल शॉक को कम करता है, जो 530°C के आसपास चरम पर होता है, एक मजबूत धातुकर्म बंधन और सुसंगत प्रवाह पथ ज्यामिति सुनिश्चित करना.

प्रोसेसिंग के बाद: सतहों को सील करने के लिए सीएनसी मशीनिंग

एज़-कास्ट सतहें शायद ही कभी सीधे सीलिंग आवश्यकताओं को पूरा करती हैं, इसलिए सीएनसी मशीनिंग आमतौर पर कवर फ्लैंज जैसे कार्यात्मक इंटरफेस पर लागू होती है, गैसकेट खांचे, ओ-रिंग भूमि, बेयरिंग/लोकेटर सीटें, और थ्रेडेड विशेषताएं. मशीनिंग का उद्देश्य स्थिर डेटा वितरित करना है, नियंत्रित समतलता, और एक सतही फिनिश जो ग्राहक की सीलिंग रणनीति और सत्यापन विधि से मेल खाती है।/

व्यापक सीएनसी क्षमता और इन-हाउस निरीक्षण के साथ (जैसे, सीएमएम और आयामी माप उपकरण), बियान डायकास्टिंग "कास्टिंग" निष्पादित कर सकता है + परिशुद्धता मशीनिंग + सत्यापन” एक नियंत्रित प्रक्रिया के रूप में, आपूर्तिकर्ता हैंडऑफ़ को कम करना जो अक्सर भिन्नता लाते हैं. मशीनिंग के बाद, ग्राहक असेंबली में देर से होने वाली विफलताओं के जोखिम को कम करने के लिए सील-महत्वपूर्ण आवासों के लिए सफाई/सुखाने और रिसाव परीक्षण को उत्पादन प्रवाह में एकीकृत किया जा सकता है।.

ईवी हाउसिंग उत्पादन में गुणवत्ता नियंत्रण

ईवी बैटरी हाउसिंग के लिए गुणवत्ता नियंत्रण स्वचालित भौतिक परीक्षण के साथ सख्त पर्यावरण प्रबंधन को जोड़ता है. उत्पादन लाइनें आईएसओ का उपयोग करती हैं 14644-1 सफ़ाई कक्ष (कक्षा 7-8) प्रदूषण को कम करने के लिए, जबकि IP67 सीलिंग सुनिश्चित करने के लिए संरचनात्मक अखंडता को 3डी लेजर वेल्ड निरीक्षण और एंड-ऑफ़-लाइन दबाव रिसाव परीक्षण के माध्यम से सत्यापित किया जाता है.

आईएसओ 14644 सफ़ाई कक्ष मानक और संदूषण नियंत्रण

ईवी बैटरी घटकों के लिए विनिर्माण वातावरण को सूक्ष्म संदूषण को रोकने के लिए कठोर स्वच्छता प्रोटोकॉल का पालन करना चाहिए जो सेल सुरक्षा या विद्युत अलगाव से समझौता कर सकता है. उत्पादन सुविधाएं आईएसओ लागू करती हैं 14644-1 मानकों, आमतौर पर आईएसओ क्लास असाइन करना 7 या कक्षा 8 सामान्य आवास संयोजन और पैक एकीकरण के लिए वातावरण. अधिक संवेदनशील अपस्ट्रीम प्रक्रियाएँ, जैसे सेल निर्माण या मॉड्यूल स्टैकिंग, अक्सर आईएसओ क्लास की आवश्यकता होती है 5 या कक्षा 6 क्षेत्र, जहां कण सीमाएं ≤3,520 कणों पर सख्ती से लागू की जाती हैं (≥0.5 µm) प्रति घन मीटर.

कण नियंत्रण से परे, लिथियम-आयन रसायन विज्ञान को नमी-प्रेरित गिरावट से बचाने के लिए आर्द्रता विनियमन महत्वपूर्ण है. सीलिंग प्रक्रिया के दौरान स्थिर ओस बिंदु बनाए रखने के लिए अल्ट्रा-कम आर्द्रता वाले शुष्क कमरों को असेंबली लाइन में एकीकृत किया जाता है. ये पर्यावरण नियंत्रण व्यापक गुणवत्ता प्रबंधन ढांचे के भीतर कार्य करते हैं, जैसे IATF 16949. सत्यापन प्रोटोकॉल, स्थापना योग्यता सहित (आईक्यू), परिचालन योग्यता (OQ), और प्रदर्शन योग्यता (पीक्यू), सुनिश्चित करें कि सभी क्लीनरूम सिस्टम ऑटोमोटिव-ग्रेड बैटरी सुरक्षा के लिए आवश्यक इंजीनियर विनिर्देशों को लगातार पूरा करते हैं.

स्वचालित वेल्ड निरीक्षण और एंड-ऑफ़-लाइन लीक परीक्षण

संरचनात्मक अखंडता और सीलिंग प्रदर्शन लाइन से बाहर निकलने वाली प्रत्येक इकाई पर लागू उच्च-सटीक सत्यापन विधियों पर निर्भर करता है. बैटरी हाउसिंग में अक्सर ओवर होता है 150 व्यक्तिगत वेल्ड सीम की आवश्यकता होती है 100% निरीक्षण. सूक्ष्म दोषों का पता लगाने के लिए 3डी लेजर ट्राइंगुलेशन का उपयोग करने वाली स्वचालित दृष्टि प्रणालियाँ वास्तविक समय में इन सीमों को स्कैन करती हैं, सरंध्रता, या ज्यामितीय विचलन जो वाहन जी-लोड के तहत संरचनात्मक विफलता का कारण बन सकते हैं.

यह गारंटी देने के लिए कि संलग्नक IP67 प्रवेश सुरक्षा मानकों को पूरा करता है, निर्माता एंड-ऑफ़-लाइन दबाव क्षय परीक्षण अनिवार्य करते हैं. यह प्रक्रिया हवा या ट्रेसर गैस के साथ आवास पर दबाव डालती है और रिसाव पथों की पहचान करने के लिए निर्धारित समय पर दबाव हानि की निगरानी करती है।. पूरक गैर-विनाशकारी परीक्षण, जैसे कि एक्स-रे दोष का पता लगाना और समन्वय मापने वाली मशीन (सीएमएम) विश्लेषण, आंतरिक कास्टिंग घनत्व और आयामी सटीकता की पुष्टि करता है. ये कठोर जाँचें सुनिश्चित करती हैं कि आवास वाहन के पूरे जीवनचक्र में आंतरिक दबाव अंतर और बाहरी पर्यावरणीय तनावों का सामना कर सकता है.

केस स्टडी: एक स्तर 1 आपूर्तिकर्ता की बैटरी हाउसिंग

ई-ड्राइव के लिए एक आम चुनौती / पलटनेवाला / सीलबंद आवास सरंध्रता नियंत्रण और स्थिर मशीनिंग डेटाम के साथ पतली दीवार की जटिलता को संतुलित कर रहे हैं. विशिष्ट सुधार परियोजनाओं में, समस्याएँ केवल अंतिम चरण में दिखाई दे सकती हैं - जैसे कि महत्वपूर्ण मशीनिंग मूल्य पहले ही जोड़े जाने के बाद रिसाव परीक्षण विफलताएँ - स्क्रैप और शेड्यूल जोखिम पैदा करना.

एक सिद्ध शमन पथ "दोष निवारण" को ऊपर की ओर ले जाना है: अशांति और वायु फँसने के जोखिमों की पहचान करने के लिए मोल्ड प्रवाह विश्लेषण का उपयोग करें, गेटिंग/ओवरफ़्लो/वेंटिंग डिज़ाइन को अनुकूलित करें, और सरंध्रता-संवेदनशील क्षेत्रों के लिए वैक्यूम-असिस्टेड डाई कास्टिंग का मूल्यांकन करें. डाउनस्ट्रीम, एक्स-रे निरीक्षण को संयोजित करें (जैसा कि कार्यक्रम द्वारा आवश्यक है), डेटाम स्थिरता के लिए सीएमएम माप, और लूप को बंद करने के लिए रिसाव परीक्षण - ताकि प्रक्रिया समायोजन जल्दी से सत्यापित हो और उत्पादन स्थिर हो सके, लंबी अवधि की आपूर्ति के लिए दोहराने योग्य उपज.

अंतिम विचार

प्रभावी ईवी बैटरी हाउसिंग बनाने के लिए संरचनात्मक सुदृढीकरण और द्रव्यमान में कमी के बीच एक सटीक संतुलन की आवश्यकता होती है. उच्च दबाव वाली डाई कास्टिंग इंजीनियरों को अखंड एल्यूमीनियम घटकों का उत्पादन करने में सक्षम बनाती है जो थर्मल प्रबंधन चैनलों के साथ क्रैश सुरक्षा को सहजता से एकीकृत करते हैं. मिश्र धातु चयन को अनुकूलित करके और उन्नत टोपोलॉजी सिमुलेशन का उपयोग करके, निर्माता वाहन की रेंज या चेसिस की गतिशीलता से समझौता किए बिना साइड-पोल प्रभावों का सामना करने के लिए आवश्यक यांत्रिक शक्ति प्राप्त करते हैं.

विश्वसनीयता अंततः कठोर प्रक्रिया नियंत्रण और सत्यापन से उत्पन्न होती है. सुसंगत IP67 सीलिंग प्राप्त करने के लिए केवल मजबूत डिज़ाइन से कहीं अधिक की आवश्यकता होती है; इसमें हेमेटिक अखंडता की गारंटी के लिए संभोग सतहों की सटीक सीएनसी मशीनिंग और स्वचालित दबाव क्षय परीक्षण की आवश्यकता होती है. जैसे-जैसे इलेक्ट्रिक वाहन आर्किटेक्चर विकसित हो रहा है, इन जटिल विनिर्माण वर्कफ़्लोज़ को निष्पादित करने की क्षमता टिकाऊ को अलग करती है, समय से पहले पर्यावरणीय विफलता की संभावना वाले उच्च-प्रदर्शन बैटरी सिस्टम.

अक्सर पूछे जाने वाले प्रश्नों

ईवी बैटरी हाउसिंग के लिए सबसे अच्छा एल्यूमीनियम मिश्र धातु क्या है??

A390 जैसे उच्च-सिलिकॉन कास्ट एल्यूमीनियम मिश्र धातु (AlSi17Cu4.5Mg) अक्सर उनके बेहतर कठोरता-से-वजन अनुपात के लिए चुना जाता है. संरचनात्मक निचले पैनलों के लिए, उच्च शक्ति 6000-श्रृंखला मिश्र धातु जैसे 6111 चरम आयु में गुस्सा भी आम है, लगभग पेशकश 30% मानक AA5754-O की तुलना में वजन में बचत.

रिसाव प्रतिरोध के लिए डाई-कास्ट बैटरी पैक को कैसे मान्य किया जाता है?

IP67–IP69K प्रवेश सुरक्षा प्राप्त करने के लिए, आवास सख्त सीमाओं के साथ ट्रेसर-गैस रिसाव परीक्षण से गुजरते हैं, आम तौर पर नीचे 15 मुख्य बाड़ों और नीचे के लिए एससीसीएम 5 कवर के लिए एससीएम. निर्माताओं को आंतरिक सरंध्रता को भी नीचे तक नियंत्रित करना चाहिए 0.1% वायुरोधी अखंडता सुनिश्चित करने के लिए कास्टिंग प्रक्रिया के दौरान.

ईवी हाउसिंग के लिए एक्सट्रूज़न की तुलना में डाई कास्टिंग को कब प्राथमिकता दी जाती है?

जटिल ज्यामिति के लिए डाई कास्टिंग प्रमुख विकल्प है जिसके लिए एकीकृत शीतलन चैनलों की आवश्यकता होती है, मालिकों, और टर्मिनल बॉक्स एक ही बार में. एक्सट्रूज़न आम तौर पर सरल के लिए आरक्षित होता है, निरंतर-क्रॉस-सेक्शन डिज़ाइन जहां उच्च प्रोफ़ाइल ताकत और कम टूलींग लागत को प्राथमिकता दी जाती है.

एल्यूमीनियम बैटरी ट्रे के लिए सामान्य दीवार की मोटाई क्या है??

अधिकांश एल्यूमीनियम बैटरी ट्रे के बीच एक दीवार की मोटाई होती है 1.0 मिमी और 3.0 मिमी. तथापि, यांत्रिक भार को संभालने और पर्याप्त कठोरता सुनिश्चित करने के लिए संरचनात्मक क्षेत्र और माउंटिंग पॉइंट अक्सर इस मोटाई को 10-12 मिमी तक बढ़ा देते हैं.

बैटरी हाउसिंग डाई कास्टिंग मोल्ड के लिए लागत प्रत्याशा क्या है??

ऑटोमोटिव-स्केल संरचनात्मक भागों के लिए, एक समर्पित स्टील मोल्ड की लागत आम तौर पर के बीच होती है $50,000 और $150,000. इन सांचों को आम तौर पर सेवा जीवन के लिए इंजीनियर किया जाता है 80,000 को 100,000 प्रमुख नवीनीकरण की आवश्यकता से पहले के शॉट्स.

शीतलन अनुप्रयोगों के लिए A380 एल्यूमीनियम की तापीय चालकता क्या है??

उद्योग-मानक A380 एल्यूमीनियम लगभग तापीय चालकता प्रदान करता है 96 कमरे के तापमान पर W/m·K. यह स्तर कई थर्मल प्रबंधन अनुप्रयोगों के लिए पर्याप्त है, आवास को गर्मी अपव्यय में सहायता करने की अनुमति देना.