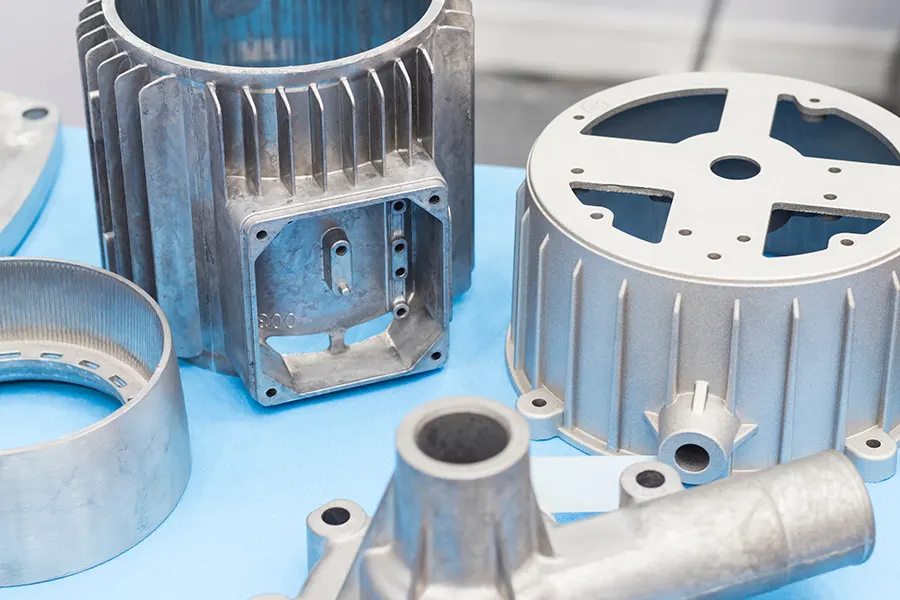

डाई कास्टिंग एक व्यापक रूप से उपयोग की जाने वाली विनिर्माण प्रक्रिया है जिसमें धातु भागों का उत्पादन शामिल है उच्च दबाव का उपयोग करके पिघली हुई धातु को मोल्ड गुहा में डालना. यह एक बहुमुखी और लागत प्रभावी विधि है जो कड़ी सहनशीलता के साथ जटिल आकृतियों के उत्पादन की अनुमति देती है. यह लेख डाई कास्टिंग की बुनियादी बातों का पता लगाएगा, प्रयुक्त सामग्री, विभिन्न डाई कास्टिंग प्रक्रियाएँ, और उद्योगों में इसके अनुप्रयोग.

डाई कास्टिंग क्या है?

मेटल सांचों में ढालना एक विनिर्माण प्रक्रिया है जिसमें शामिल है उच्च दबाव पर पिघली हुई धातु को सांचे की गुहा में डालना, इसलिए पारंपरिक डाई कास्टिंग को भी कहा जाता है उच्च दबाव डाई कास्टिंग. फिर धातु को ठंडा करके ठोस बनाया जाता है, जिसके परिणामस्वरूप एक ऐसा कास्ट घटक बनता है जो साँचे के आकार और आयामों से बारीकी से मेल खाता है. यह प्रक्रिया उत्पादन के लिए उपयुक्त है उच्च परिमाण, उत्कृष्ट आयामी सटीकता के साथ जटिल भाग.

रेत कास्टिंग या निवेश कास्टिंग जैसी अन्य विनिर्माण विधियों की तुलना में, डाई कास्टिंग कई फायदे प्रदान करती है. यह पतली दीवारों और जटिल विवरण वाले भागों के उत्पादन की अनुमति देता है, आगे की मशीनिंग की आवश्यकता को कम करना. इसके अतिरिक्त, डाई कास्टिंग में उत्पादन दर अधिक होती है, कम श्रम लागत, और कड़ी सहनशीलता प्राप्त कर सकते हैं.

डाई कास्टिंग के फायदे और नुकसान

डाई कास्टिंग के लाभ

- उच्च उत्पादकता: डाई कास्टिंग से बड़ी संख्या में भागों का शीघ्रता से उत्पादन किया जा सकता है, जिसके परिणामस्वरूप समय और लागत की बचत होती है.

- आयामी सटीकता: डाई कास्टिंग के माध्यम से बनाए गए हिस्से वांछित विशिष्टताओं को बारीकी से दोहराते हैं, अतिरिक्त मशीनिंग की आवश्यकता को कम करना.

- लागत प्रभावी समाधान: डाई कास्टिंग श्रम लागत और प्रसंस्करण के बाद की आवश्यकताओं को कम करती है, दीर्घकालिक लागत बचत प्रदान करना.

- जटिल ज्यामिति: डाई कास्टिंग जटिल डिजाइन और जटिल भागों के उत्पादन को सक्षम बनाता है.

डाई कास्टिंग के नुकसान

- उच्च प्रारंभिक टूलींग लागत: डाई कास्टिंग के लिए सांचे बनाना महंगा हो सकता है, विशेषकर छोटे पैमाने पर उत्पादन के लिए.

- आकार सीमाएँ: डाई कास्टिंग छोटे से मध्यम आकार के हिस्सों के लिए अधिक उपयुक्त है.

- सीमित साँचे का जीवन: बार-बार उच्च दबाव डालने से सांचों में टूट-फूट हो सकती है, प्रतिस्थापन या मरम्मत की आवश्यकता है.

- प्रतिबंधित सामग्री चयन: अन्य तरीकों की तुलना में डाई कास्टिंग में सामग्री विकल्पों की सीमाएँ हो सकती हैं.

डाई कास्टिंग में प्रयुक्त सामग्री

डाई कास्टिंग विभिन्न धातुओं और मिश्र धातुओं के साथ की जा सकती है, शामिल अल्युमीनियम, जस्ता, और मैग्नीशियम. प्रत्येक मिश्र धातु अद्वितीय गुण और लाभ प्रदान करती है, उन्हें विभिन्न अनुप्रयोगों के लिए उपयुक्त बनाना.

एल्युमिनियम डाई कास्टिंग

एल्यूमीनियम अपने कारण डाई कास्टिंग के लिए सबसे अधिक उपयोग की जाने वाली धातुओं में से एक है उत्कृष्ट ताकत-से-वजन अनुपात और संक्षारण प्रतिरोध. यह है लाइटवेट, अभी तक टिकाऊ, इसे ऑटोमोटिव घटकों के लिए आदर्श बनाना, इलेक्ट्रॉनिक बाड़े, और उपभोक्ता सामान.

एल्युमीनियम डाई कास्टिंग कई फायदे प्रदान करती है, जैसे उच्च तापीय चालकता, अच्छी मशीनेबिलिटी, और उत्कृष्ट आयामी स्थिरता. यह जटिल आकार वाले पतली दीवार वाले भागों के उत्पादन की भी अनुमति देता है, अतिरिक्त मशीनिंग संचालन की आवश्यकता को कम करना.

जिंक डाई कास्टिंग

डाई कास्टिंग के लिए जिंक एक और लोकप्रिय विकल्प है, यह अपने उत्कृष्ट कास्टिंग गुणों और कम गलनांक के लिए जाना जाता है. इसका उपयोग आमतौर पर विद्युत कनेक्टर्स के उत्पादन में किया जाता है, सजावटी हार्डवेयर, और ऑटोमोटिव घटक.

जिंक डाई कास्टिंग ऑफर उत्कृष्ट तरलता और सटीक कास्टबिलिटी, जटिल और पतली दीवारों वाले भागों के उत्पादन की अनुमति देना. यह अच्छा संक्षारण प्रतिरोध और उत्कृष्ट सतह फिनिश भी प्रदान करता है, यह इसे कई अनुप्रयोगों के लिए एक लागत प्रभावी विकल्प बनाता है.

पीतल डाई कास्टिंग

पीतल, तांबा और जस्ता का एक मिश्र धातु, अपने अद्वितीय गुणों के कारण डाई कास्टिंग में इसका व्यापक रूप से उपयोग किया जाता है. पीतल की डाई कास्टिंग उत्कृष्ट संक्षारण प्रतिरोध प्रदान करती है, अच्छे यांत्रिक गुण, और उच्च मशीनेबिलिटी. इन्हें आमतौर पर विभिन्न अनुप्रयोगों में नियोजित किया जाता है जिनके लिए सौंदर्य अपील और कार्यात्मक गुणों दोनों की आवश्यकता होती है. पीतल डाई कास्टिंग के कुछ सामान्य अनुप्रयोगों में प्लंबिंग फिक्स्चर शामिल हैं, सजावटी हार्डवेयर, विद्युत कनेक्टर्स, और संगीत वाद्ययंत्र.

मैग्नीशियम डाई कास्टिंग

मैग्नीशियम उत्कृष्ट शक्ति-से-वजन अनुपात वाली एक हल्की धातु है, इसे उन अनुप्रयोगों के लिए आदर्श बनाना जहां वजन कम करना महत्वपूर्ण है. इसका उपयोग अक्सर एयरोस्पेस उद्योग में किया जाता है, मोटर वाहन घटक, और इलेक्ट्रॉनिक उपकरण.

मैग्नीशियम डाई कास्टिंग असाधारण आयामी स्थिरता प्रदान करता है, उच्च तापीय चालकता, और उत्कृष्ट विद्युत चुम्बकीय परिरक्षण गुण. यह संक्षारण के प्रति मजबूत प्रतिरोध भी प्रदान करता है और आसानी से पुन: प्रयोज्य है, इसे पर्यावरण के अनुकूल विकल्प बनाना.

3 डाई कास्टिंग प्रक्रियाओं के प्रकार

निश्चित रूप से! यहां कोल्ड चैम्बर डाई कास्टिंग के लिए एक तुलना तालिका दी गई है, हॉट चैम्बर डाई कास्टिंग, और वैक्यूम डाई कास्टिंग:

| कोल्ड चैंबर डाई कास्टिंग | हॉट चैंबर डाई कास्टिंग | वैक्यूम डाई कास्टिंग | |

| उपयुक्त सामग्री | अल्युमीनियम, मैगनीशियम, ताँबा, विभिन्न मिश्र धातुएँ | जस्ता, नेतृत्व करना, टिन मिश्र | अल्युमीनियम, मैगनीशियम, ताँबा, विभिन्न मिश्र धातुएँ |

| प्रचालन की विधि | पिघली हुई धातु को एक अलग भट्ठी से लादा जाता है | पिघली हुई धातु को सीधे साँचे में डाला जाता है | पिघली हुई धातु को एक सीलबंद कक्ष में डाला जाता है |

| प्रक्रिया तापमान | उच्च तापमान | कम तापमान (गलनांक के निकट) | कम तापमान (गलनांक से नीचे) |

| भागों की जटिलता प्रस्तुत | मोटी दीवारों के साथ अधिक जटिल भागों का उत्पादन करने में सक्षम | सरल और छोटे भागों के लिए उपयुक्त | जटिल भागों के लिए उपयुक्त |

| उपकरण की लागत | महंगे उपकरण सेटअप की आवश्यकता है | कम महंगे उपकरण सेटअप की आवश्यकता है | मध्यम उपकरण सेटअप की आवश्यकता है |

| उद्योगों में उपयोग | ऑटोमोटिव, एयरोस्पेस, उपभोक्ता वस्तुओं, इलेक्ट्रानिक्स, वगैरह. | छोटे घरेलू उपकरण, नलसाज़ी घटक, वगैरह. | एयरोस्पेस, ऑटोमोटिव, चिकित्सा, इलेक्ट्रॉनिक उपकरणों, वगैरह. |

कृपया ध्यान दें कि उपरोक्त तालिका एक सामान्य तुलना है और इसमें प्रत्येक पहलू को शामिल नहीं किया जा सकता है

कोल्ड चैंबर डाई कास्टिंग

कोल्ड चैम्बर डाई कास्टिंग क्या है?? शीत कक्ष में डाई कास्टिंग, पिघली हुई धातु को एक अलग कक्ष में डाला जाता है और फिर प्लंजर का उपयोग करके मोल्ड गुहा में इंजेक्ट किया जाता है. यह विधि उच्च गलनांक वाली मिश्रधातुओं के लिए उपयुक्त है, जैसे कि एल्यूमीनियम और तांबा.

कोल्ड चैंबर डाई कास्टिंग का उपयोग आमतौर पर ऑटोमोटिव घटकों के उत्पादन में किया जाता है, एयरोस्पेस भाग, और बड़ी कास्टिंग के लिए उच्च दबाव की आवश्यकता होती है.

हॉट चैंबर डाई कास्टिंग

हॉट चैम्बर डाई कास्टिंग क्या है?? हॉट चैम्बर डाई कास्टिंग एक ऐसी प्रक्रिया है जहां इंजेक्शन तंत्र को भट्टी में एकीकृत किया जाता है. पिघली हुई धातु की आपूर्ति लगातार की जाती है, एक अलग कक्ष की आवश्यकता को समाप्त करना. यह विधि कम गलनांक वाली मिश्रधातुओं के लिए उपयुक्त है, जैसे कि जिंक और मैग्नीशियम.

हॉट चैम्बर डाई कास्टिंग का उपयोग अक्सर छोटे के उत्पादन में किया जाता है, जटिल भाग, जैसे इलेक्ट्रॉनिक कनेक्टर, छोटे मोटर वाहन घटक, और घरेलू उपकरण.

वैक्यूम डाई कास्टिंग

वैक्यूम डाई कास्टिंग पारंपरिक डाई कास्टिंग प्रक्रिया का एक रूप है जहां इंजेक्शन चरण के दौरान वैक्यूम लगाया जाता है. यह फंसी हुई गैसों को हटाने और अंतिम कास्टिंग में सरंध्रता को कम करने में मदद करता है, जिसके परिणामस्वरूप यांत्रिक गुणों में सुधार हुआ.

वैक्यूम डाई कास्टिंग का व्यापक रूप से उन उद्योगों में उपयोग किया जाता है जहां उच्च गुणवत्ता होती है, दोष-मुक्त कास्टिंग महत्वपूर्ण है, जैसे एयरोस्पेस, चिकित्सा, और सटीक इंजीनियरिंग.

डाई कास्टिंग की प्रक्रिया

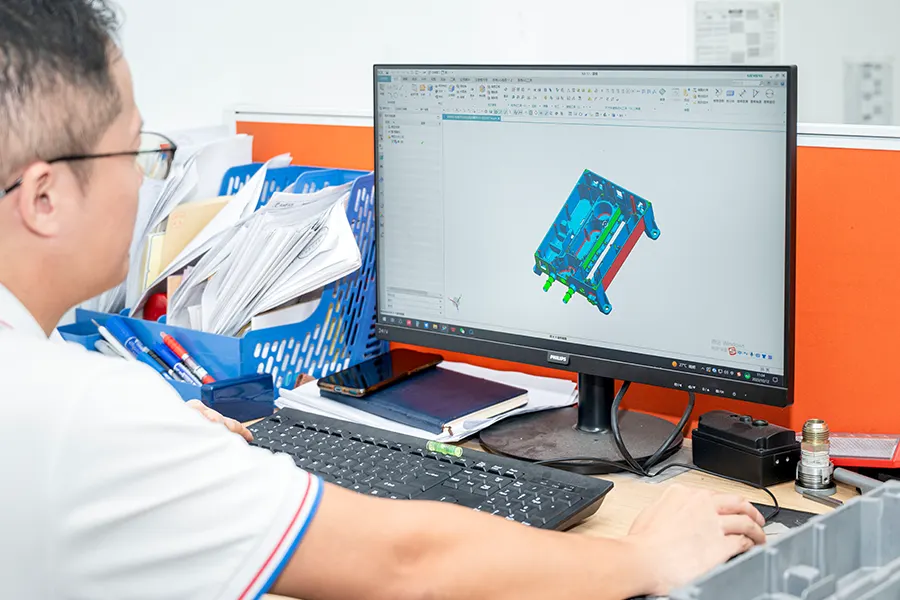

कदम #1: साँचे का डिज़ाइन

डाई कास्टिंग प्रक्रिया में पहला कदम सांचे का डिजाइन और निर्माण है. अंतिम भाग के वांछित आकार और आयामों को बनाए रखते हुए मोल्ड को उच्च दबाव और तापमान का सामना करने के लिए डिज़ाइन किया जाना चाहिए.

कदम #2: ढलाई की तैयारी

एक बार सांचा तैयार हो जाए, कास्टिंग प्रक्रिया के दौरान उचित ताप हस्तांतरण सुनिश्चित करने के लिए इसे वांछित तापमान पर पहले से गरम किया जाता है. चिपकने से रोकने और भाग को हटाने की सुविधा के लिए किसी भी आवश्यक रिलीज एजेंट या कोटिंग को मोल्ड पर लगाया जाता है.

कदम #3: इंजेक्शन

पिघली हुई धातु को प्लंजर या हाइड्रोलिक पिस्टन का उपयोग करके उच्च दबाव पर मोल्ड गुहा में इंजेक्ट किया जाता है. उच्च दबाव मोल्ड को पूरी तरह से भरने में मदद करता है और अच्छी आयामी सटीकता और सतह फिनिश सुनिश्चित करता है.

कदम #4: शीतलन एवं जमना

इंजेक्शन के बाद, पिघली हुई धातु को सांचे की गुहा के भीतर ठंडा और जमने दिया जाता है. शीतलन समय सामग्री और भाग की ज्यामिति के आधार पर भिन्न होता है, लेकिन सिकुड़न या सरंध्रता जैसे दोषों को रोकने के लिए शीतलन दर को नियंत्रित करना महत्वपूर्ण है.

कदम #5: डिमोल्डिंग / निष्कासन

एक बार हिस्सा जम गया, सांचा खुल गया है, और कास्टिंग हटा दी गई है. डिमोल्डिंग के दौरान हिस्से को किसी भी तरह की क्षति से बचाने के लिए सावधानी बरतनी चाहिए.

कदम #6: सीएनसी मशीनिंग / सतह का उपचार

कुछ मामलों में, वांछित आकार प्राप्त करने के लिए अतिरिक्त मशीनिंग परिचालन की आवश्यकता हो सकती है, DIMENSIONS, या सतह खत्म. इसका उपयोग करके किया जा सकता है सीएनसी मशीनिंग, ड्रिलिंग, दोहन, या अन्य पोस्ट-प्रोसेसिंग तकनीकें. चढ़ाना जैसे सतही उपचार, चित्रकारी, या हिस्से की दिखावट और संक्षारण प्रतिरोध को बढ़ाने के लिए पाउडर कोटिंग भी लगाई जा सकती है.

सभी उद्योगों में डाई कास्टिंग अनुप्रयोग

मोटर वाहन उद्योग

डाई कास्टिंग एक महत्वपूर्ण भूमिका निभाती है मोटर वाहन उद्योग इंजन घटकों जैसे हल्के लेकिन टिकाऊ हिस्से प्रदान करके, पारेषण आवास, और शरीर के घटक. यह ईंधन दक्षता में सुधार करने में मदद करता है, उत्सर्जन कम करें, और समग्र वाहन प्रदर्शन को बढ़ाएं.

एयरोस्पेस उद्योग

एयरोस्पेस उद्योग में, डाई कास्टिंग का उपयोग उन महत्वपूर्ण घटकों के उत्पादन के लिए किया जाता है जिनके लिए उच्च शक्ति की आवश्यकता होती है, आयामी सटीकता, और हल्के गुण. टरबाइन ब्लेड जैसे हिस्से, विमान के संरचनात्मक घटक, और इंजन हाउसिंग का निर्माण आमतौर पर डाई कास्टिंग प्रक्रिया के माध्यम से किया जाता है.

इलेक्ट्रॉनिक्स और दूरसंचार उद्योग

डाई कास्टिंग का व्यापक रूप से उपयोग किया जाता है इलेक्ट्रॉनिक्स और दूरसंचार उद्योग कनेक्टर्स जैसे घटकों का उत्पादन करने के लिए, आवास, और हीट सिंक. यह प्रक्रिया जटिल डिज़ाइन बनाने की अनुमति देती है, उत्कृष्ट ताप अपव्यय, और विद्युत चुम्बकीय परिरक्षण गुण.

उपभोक्ता वस्तुएँ और उपकरण

कई उपभोक्ता वस्तुएं और उपकरण विभिन्न घटकों के उत्पादन के लिए डाई कास्टिंग पर निर्भर हैं. से रसोई के उपकरण से लेकर बिजली उपकरण तक, डाई कास्टिंग स्थायित्व प्रदान करती है, ताकत, और इन उत्पादों के लिए आवश्यक सटीक आयाम.

चिकित्सा एवं स्वास्थ्य सेवा क्षेत्र

चिकित्सा और स्वास्थ्य देखभाल क्षेत्र सर्जिकल उपकरणों के उत्पादन के लिए डाई कास्टिंग का उपयोग करता है, चिकित्सा उपकरण, और उपकरण घटक. डाई कास्टिंग आवश्यक सटीकता प्रदान करती है, स्वच्छता, और इस उद्योग में स्टरलाइज़ेबिलिटी की आवश्यकता है.

निष्कर्ष

डाई कास्टिंग एक बहुमुखी और व्यापक रूप से उपयोग की जाने वाली विनिर्माण प्रक्रिया है जो जटिल और उच्च गुणवत्ता वाले धातु भागों के उत्पादन की अनुमति देती है. डाई कास्टिंग की मूल बातें समझना, प्रयुक्त सामग्री, विभिन्न डाई कास्टिंग प्रक्रियाएँ, और उद्योगों में इसका अनुप्रयोग विनिर्माण या इंजीनियरिंग क्षेत्र में शामिल किसी भी व्यक्ति के लिए आवश्यक है. डाई कास्टिंग के फायदे और क्षमताओं का लाभ उठाकर, निर्माता ऐसे पार्ट्स का उत्पादन कर सकते हैं जो आज के उद्योगों की मांग को पूरा करते हैं.

पूछे जाने वाले प्रश्न

1. डाई कास्टिंग में फ्लैश क्या है??

डाई कास्टिंग में फ्लैश से तात्पर्य उस अतिरिक्त सामग्री से है जो कास्टिंग प्रक्रिया के दौरान डाई के दो हिस्सों के बीच से निकल जाती है, कास्टिंग सतह पर अवांछित उभार बनाना.

2. ग्रेविटी डाई कास्टिंग क्या है?

ग्रेविटी डाई कास्टिंग, या स्थायी मोल्ड कास्टिंग, एक कास्टिंग प्रक्रिया है जहां पिघली हुई धातु को मोल्ड गुहा को भरने में सहायता के लिए गुरुत्वाकर्षण का उपयोग करके पुन: प्रयोज्य मोल्ड में डाला जाता है, जिसके परिणामस्वरूप उच्च गुणवत्ता वाली कास्टिंग होती है.

3. एल्यूमीनियम डाई कास्टिंग क्या है?

एल्युमीनियम डाई कास्टिंग एक ऐसी प्रक्रिया है जिसमें विभिन्न उद्योगों के लिए सटीक और हल्के कास्टिंग का उत्पादन करने के लिए उच्च दबाव पर मोल्ड कैविटी में पिघले हुए एल्यूमीनियम मिश्र धातु का उपयोग किया जाता है।.

4. मोल्ड कास्टिंग क्या है?

मोल्ड कास्टिंग एक व्यापक शब्द है जिसमें कास्टिंग प्रक्रियाएं शामिल हैं जो धातु या प्लास्टिक जैसी पिघली हुई सामग्री को वांछित रूप में आकार देने और ठोस बनाने के लिए मोल्ड का उपयोग करती हैं।.

5. डाई कास्टिंग का उपयोग किस लिए किया जाता है?

ऑटोमोटिव जैसे उद्योगों में डाई कास्टिंग का व्यापक रूप से उपयोग किया जाता है, एयरोस्पेस, और इलेक्ट्रॉनिक्स, तेज उत्पादन दर पर उत्कृष्ट आयामी सटीकता के साथ जटिल और उच्च गुणवत्ता वाले धातु घटकों का उत्पादन करने के लिए.

6. डाई कास्टिंग में उपयोग की जाने वाली सबसे आम धातुएँ कौन सी हैं??

डाई कास्टिंग में उपयोग की जाने वाली सबसे आम धातुएँ एल्यूमीनियम हैं, जस्ता, और मैग्नीशियम. ये धातुएँ डाई कास्टिंग प्रक्रिया के लिए उत्कृष्ट गुण प्रदान करती हैं, जैसे कि अच्छी प्रवाहशीलता, ऊष्मीय चालकता, और ताकत-से-वजन अनुपात. अन्य धातुएँ, पीतल और तांबे सहित, डाई कास्टिंग में भी उपयोग किया जाता है, हालाँकि वे एल्यूमीनियम की तुलना में कम आम हैं, जस्ता, और मैग्नीशियम.