डाई कास्टिंग मोल्ड सटीक धातु भागों को बनाने की विनिर्माण प्रक्रिया में महत्वपूर्ण भूमिका निभाता है. इस आलेख में, हम डाई कास्टिंग मोल्ड की पेचीदगियों पर गौर करेंगे, यह महत्वपूर्ण क्यों है, डाई कास्टिंग मोल्ड के लिए उपयोग की जाने वाली विभिन्न प्रकार की स्टील सामग्री, मोल्ड डिजाइन प्रक्रिया, साँचे के निर्माण में आने वाली चुनौतियाँ, और एक विश्वसनीय डाई कास्टिंग मोल्ड निर्माता का चयन कैसे करें.

डाई कास्टिंग मोल्ड क्या है??

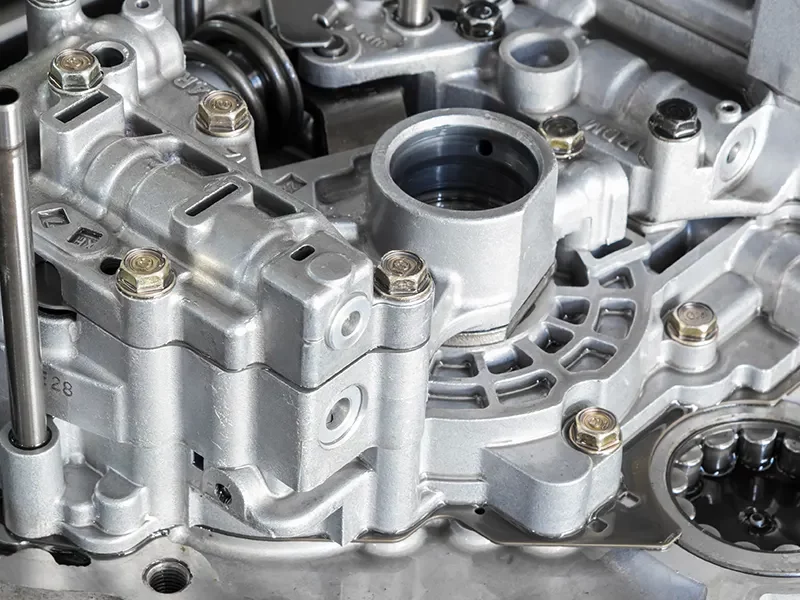

डाई कास्टिंग मोल्ड एक स्थायी मोल्ड है जिसका उपयोग पिघली हुई धातु को एक विशिष्ट डिजाइन या आकार देने के लिए किया जाता है. यह एक महत्वपूर्ण घटक है डाई कास्टिंग प्रक्रिया, क्योंकि यह निर्मित होने वाले हिस्से का अंतिम परिणाम निर्धारित करता है. उच्च तापमान और दबाव का सामना करने के लिए मोल्ड आमतौर पर उच्च गुणवत्ता वाली स्टील सामग्री से बनाया जाता है.

डाई कास्टिंग मोल्ड में दो भाग होते हैं: गुहा, जो अंतिम भाग की नकारात्मक छवि है, और कोर, जो भाग की आंतरिक विशेषताओं को आकार देता है. मोल्ड को उच्च दबाव के तहत पिघली हुई धातु को गुहा में प्रवाहित करने की अनुमति देने के लिए डिज़ाइन किया गया है, जमना, और फिर एक तैयार हिस्से के रूप में बाहर निकाल दिया जाएगा.

डाई कास्टिंग के लिए मोल्ड क्यों महत्वपूर्ण है??

आयामी सटीकता बनाए रखने के लिए मोल्ड आवश्यक है सतही समापन अंतिम भाग का. यह भाग की संरचनात्मक अखंडता सुनिश्चित करने में भी महत्वपूर्ण भूमिका निभाता है. उचित रूप से डिज़ाइन किए गए सांचे के बिना, डाई कास्टिंग प्रक्रिया आवश्यक परिशुद्धता और गुणवत्ता के साथ भागों का उत्पादन करने में सक्षम नहीं होगी.

डाई कास्टिंग मोल्ड के लिए सामान्य इस्पात सामग्री

अल्युमीनियम,जिंक और मैग्नीशियम तीन सामान्य मिश्र धातुएँ हैं जिनका उपयोग किया जाता है डाई कास्टिंग मोल्ड डिजाइन.

एल्यूमीनियम मिश्र धातु डाई कास्टिंग मोल्ड

अपनी उत्कृष्ट तापीय चालकता और हल्के गुणों के कारण एल्युमीनियम डाई कास्टिंग मोल्ड के लिए एक लोकप्रिय विकल्प है. एल्युमीनियम डाई कास्टिंग मोल्ड उच्च मात्रा में उत्पादन के लिए आदर्श होते हैं और बिना किसी विकृति या दरार के बार-बार हीटिंग और कूलिंग के चक्र का सामना कर सकते हैं।.

जिंक मिश्र धातु डाई कास्टिंग मोल्ड

जिंक मिश्र धातु का उपयोग आमतौर पर उनके बेहतर प्रवाह गुणों और उच्च आयामी स्थिरता के कारण डाई कास्टिंग मोल्ड के लिए किया जाता है. जिंक मोल्ड टिकाऊ और संक्षारण प्रतिरोधी होते हैं, जटिल डिज़ाइन और पतली दीवारों वाले भागों के निर्माण के लिए उन्हें आदर्श बनाना.

मैग्नीशियम मिश्र धातु डाई कास्टिंग मोल्ड

मैग्नीशियम मिश्रधातुएं हल्की होती हैं और इनका वजन-से-शक्ति अनुपात उत्कृष्ट होता है, यह उन्हें डाई कास्टिंग मोल्ड सामग्री के लिए आदर्श बनाता है जिसके लिए उच्च शक्ति और स्थायित्व की आवश्यकता होती है. मैग्नीशियम मोल्ड अत्यधिक तापमान का सामना कर सकते हैं और उत्कृष्ट सतह खत्म प्रदान कर सकते हैं.

डाई कास्टिंग के लिए मोल्ड डिजाइन प्रक्रिया

डाई कास्टिंग के लिए मोल्ड डिजाइन प्रक्रिया समग्र डाई कास्टिंग प्रक्रिया का एक महत्वपूर्ण पहलू है, जैसा कि यह सीधे गुणवत्ता को प्रभावित करता है, क्षमता, और उत्पादन की लागत-प्रभावशीलता डाई कास्ट पार्ट्स. यहाँ डाई कास्टिंग के लिए विशिष्ट मोल्ड डिजाइन प्रक्रिया का अवलोकन है:

#1: भाग आवश्यकताओं को परिभाषित करें

डाई कास्ट होने के लिए भाग की विशिष्ट आवश्यकताओं को समझकर शुरू करें, आयामों सहित, विशेषताएँ, भौतिक गुण, और उत्पादन की मात्रा. यह जानकारी मोल्ड डिज़ाइन प्रक्रिया को निर्देशित करने में मदद करेगी और यह सुनिश्चित करेगी कि मोल्ड वांछित विनिर्देशों को पूरा करता है.

#2: सामग्री चयन

थर्मल चालकता जैसे कारकों के आधार पर डाई कास्टिंग मोल्ड के लिए उपयुक्त सामग्री चुनें, प्रतिरोध पहन, थर्मल विस्तार, और लागत. डाई कास्टिंग मोल्ड के लिए सामान्य सामग्रियों में टूल स्टील शामिल है, एच13, और पी20.

#3: प्रारंभिक डिज़ाइन अवधारणाएँ बनाएँ

भाग की आवश्यकताओं और सामग्री चयन के आधार पर, साँचे के लिए प्रारंभिक डिज़ाइन अवधारणाएँ विकसित करना. बिदाई रेखा स्थान जैसे कारकों पर विचार करें, गेटिंग सिस्टम डिज़ाइन, कूलिंग चैनल प्लेसमेंट, निष्कासन के तरीके, और वेंटिंग विकल्प.

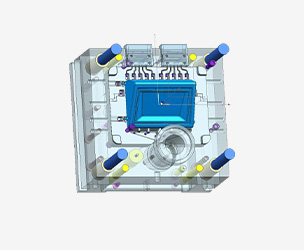

#4: सीएडी मॉडलिंग

कंप्यूटर-एडेड डिज़ाइन का उपयोग करें (पाजी) डाई कास्टिंग मोल्ड घटकों के विस्तृत 3डी मॉडल बनाने के लिए सॉफ्टवेयर, गुहा सहित, मुख्य, शीतलन चैनल, बेदखलदार प्रणाली, और अन्य सुविधाएँ. सीएडी मॉडलिंग मोल्ड डिज़ाइन के सटीक और सटीक प्रतिनिधित्व की अनुमति देता है.

#5: डिज़ाइन का विश्लेषण और अनुकूलन करें

थर्मल प्रदर्शन जैसे कारकों के लिए मोल्ड डिजाइन का मूल्यांकन करने के लिए विशेष सॉफ़्टवेयर का उपयोग करके सिमुलेशन और विश्लेषण करें, द्रव प्रवाह, सिकुड़न और वारपेज, और मोल्ड भरने की विशेषताएं. यह कुशल और प्रभावी डाई कास्टिंग उत्पादन के लिए मोल्ड डिज़ाइन को अनुकूलित करने में मदद करता है.

#6: मोल्ड डिज़ाइन को अंतिम रूप दें

विश्लेषण परिणामों और प्रतिक्रिया के आधार पर, यह सुनिश्चित करने के लिए कि यह भाग की गुणवत्ता के लिए सभी आवश्यकताओं को पूरा करता है, मोल्ड डिज़ाइन को परिष्कृत और अंतिम रूप दें, उत्पादन क्षमता, और मोल्ड दीर्घायु. ड्राफ्ट कोण जैसे विवरणों पर ध्यान दें, fillets, सतही समापन, और पार्ट इजेक्शन सुविधाएँ.

#7: विस्तृत चित्र बनाएं

डाई कास्टिंग मोल्ड घटकों के लिए विस्तृत इंजीनियरिंग चित्र और विनिर्देश तैयार करें, आयामों सहित, सहिष्णुता, सामग्री, सतही उपचार, और असेंबली निर्देश. ये चित्र साँचे के निर्माण के लिए ब्लूप्रिंट के रूप में काम करते हैं.

#8: सांचे का निर्माण करें

अंतिम रूप दिए गए मोल्ड डिज़ाइन को निर्माण के लिए एक मोल्ड निर्माता को स्थानांतरित करें. विनिर्माण प्रक्रिया में सीएनसी मशीनिंग जैसी विभिन्न तकनीकें शामिल हो सकती हैं, ईडीएम (बिजली की निर्वहन मशीनिंग), पिसाई, उष्मा उपचार, और मोल्ड घटकों को बनाने के लिए पॉलिशिंग.

#9: परीक्षण करें और मोल्ड को मान्य करें

एक बार मोल्ड गढ़ा जाता है, यह सुनिश्चित करने के लिए परीक्षण और सत्यापन का संचालन करें कि यह आवश्यक विनिर्देशों को पूरा करता है और उच्च गुणवत्ता वाले डाई कास्ट पार्ट्स का उत्पादन करता है. भाग आयाम सटीकता जैसे कारकों के लिए मोल्ड का परीक्षण करें, सतही समापन, समय चक्र, और समग्र प्रदर्शन.

#10: फाइन-ट्यून और रिफाइन

परीक्षण के परिणामों और प्रतिक्रिया के आधार पर, प्रदर्शन को अनुकूलित करने और किसी भी मुद्दे को संबोधित करने के लिए मोल्ड डिज़ाइन के लिए कोई भी आवश्यक समायोजन या शोधन करें. डाई कास्टिंग उत्पादन में सर्वोत्तम परिणाम प्राप्त करने के लिए पुनरावृत्ति सुधार आम है.

#11: उत्पादन में कार्यान्वयन

एक बार मोल्ड डिज़ाइन को मान्य और अनुमोदित किया गया है, नियमित उपयोग के लिए इसे डाई कास्टिंग उत्पादन प्रक्रिया में एकीकृत करें. उत्पादन के दौरान मोल्ड के प्रदर्शन की निगरानी करें और इसकी दीर्घायु और विश्वसनीयता सुनिश्चित करने के लिए नियमित रखरखाव करें.

डाई कास्टिंग के लिए एक संरचित मोल्ड डिजाइन प्रक्रिया का पालन करके, निर्माता उच्च गुणवत्ता वाले सांचे बना सकते हैं जो उत्पादित किए जाने वाले भागों की विशिष्ट आवश्यकताओं को पूरा करते हैं, उत्पादन दक्षता का अनुकूलन करें, और लगातार और विश्वसनीय डाई कास्टिंग उत्पादन सुनिश्चित करें.

डाई कास्टिंग मोल्ड निर्माण में चुनौतियाँ

डाई कास्टिंग मोल्ड निर्माण में कई चुनौतियाँ हैं, जैसे कड़ी सहनशीलता हासिल करना, सरंध्रता को नियंत्रित करना, फ़्लैश को न्यूनतम करना, और युद्धविराम को रोकना.

कड़ी सहनशीलता हासिल करने का अथक प्रयास

डाई कास्टिंग मोल्ड डिज़ाइन में सबसे महत्वपूर्ण बाधाओं में से एक है कठोर सहनशीलता प्राप्त करने का अथक प्रयास. यह सुनिश्चित करना कि आयाम, एंगल्स, और अंतिम भाग की विशिष्टताओं को अत्यंत सटीकता के साथ पूरा किया जाता है, विवरण और तकनीकी विशेषज्ञता पर सावधानीपूर्वक ध्यान दिया जाता है. वांछित सहनशीलता से किसी भी विचलन के परिणामस्वरूप दोषपूर्ण हिस्से और उत्पादन में देरी हो सकती है, विनिर्माण प्रक्रिया में इस चुनौती की गंभीरता पर प्रकाश डालना.

सरंध्रता को नियंत्रित करना

सरंध्रता को नियंत्रित करना डाई कास्टिंग मोल्ड निर्माताओं के सामने एक और महत्वपूर्ण चुनौती है. सरंध्रता से तात्पर्य भाग की सामग्री के भीतर छोटे रिक्त स्थान या छिद्रों की उपस्थिति से है, जो इसकी संरचनात्मक अखंडता और सौंदर्य अपील से समझौता कर सकता है. सरंध्रता को रोकने के लिए धातु मिश्र धातु गुणों की व्यापक समझ की आवश्यकता होती है, इष्टतम कास्टिंग पैरामीटर, और कास्टिंग प्रक्रिया के दौरान हवा के फंसने के जोखिम को कम करने के लिए प्रभावी मोल्ड डिजाइन.

फ़्लैश को न्यूनतम करना, या अतिरिक्त सामग्री

फ़्लैश को छोटा करना, या अतिरिक्त सामग्री जो साँचे की विभाजन रेखाओं के साथ बनती है, डाई कास्टिंग मोल्ड निर्माण में एक सतत चुनौती है. फ़्लैश न केवल अंतिम भाग की दृश्य अपील को ख़राब करता है बल्कि इसके कार्यात्मक प्रदर्शन को भी प्रभावित कर सकता है. सटीक मोल्ड डिज़ाइन लागू करना, लगातार कास्टिंग की स्थिति बनाए रखना, और उन्नत ट्रिमिंग तकनीकों को नियोजित करना फ़्लैश से निपटने और उच्च गुणवत्ता वाले भागों के उत्पादन को सुनिश्चित करने के लिए आवश्यक रणनीतियाँ हैं.

वारपेज को रोकना

वारपेज को रोकना एक और आम चुनौती है जिसका सामना डाई कास्टिंग मोल्ड निर्माताओं को करना पड़ता है. वारपेज का तात्पर्य असमान शीतलन दर के कारण भाग की विकृति या विकृति से है, आंतरिक तनाव, या भौतिक विसंगतियाँ. वॉरपेज को संबोधित करने के लिए एक समग्र दृष्टिकोण की आवश्यकता होती है जिसमें शीतलन प्रणाली डिजाइन का अनुकूलन शामिल है, कास्टिंग प्रक्रिया मापदंडों को नियंत्रित करना, और अंतिम उत्पाद में विकृति के जोखिम को कम करने के लिए तनाव-मुक्ति तकनीकों का उपयोग करना.

बियान डायकास्ट: एक भरोसेमंद डाई कास्टिंग मोल्ड निर्माता

डाई कास्टिंग मोल्ड निर्माता का चयन करते समय, उनके अनुभव पर विचार करना आवश्यक है, विशेषज्ञता, क्षमताओं, और गुणवत्ता नियंत्रण उपाय. ऐसे निर्माता की तलाश करें जिसके पास समय पर और बजट के भीतर उच्च गुणवत्ता वाले सांचे वितरित करने का सिद्ध ट्रैक रिकॉर्ड हो.

डाई कास्टिंग मोल्ड निर्माण में उत्कृष्टता और विशेषज्ञता के समृद्ध इतिहास के साथ, बियान डायकास्ट उच्चतम उद्योग मानकों को पूरा करने वाले शीर्ष पायदान के सांचे प्रदान करने के लिए एक शानदार प्रतिष्ठा अर्जित की है. बियान डायकास्ट में, परिशुद्धता केवल एक लक्ष्य नहीं है बल्कि उनके सांचे निर्माण प्रक्रिया के हर पहलू में एक मार्गदर्शक सिद्धांत है. कुशल कारीगरों और इंजीनियरों की हमारी टीम सावधानीपूर्वक सख्त सहनशीलता के साथ सांचों को डिजाइन और तैयार करती है, यह सुनिश्चित करना कि उत्पादित प्रत्येक भाग उनके ग्राहकों की सटीक विशिष्टताओं और आवश्यकताओं को पूरा करता है. बियान डायकास्ट के साथ साझेदारी एक निर्बाध और सफल विनिर्माण प्रक्रिया की गारंटी देती है, उच्च गुणवत्ता वाले भागों के उत्पादन का मार्ग प्रशस्त करना जो अपेक्षाओं को पूरा करते हैं और उनसे बेहतर हैं.

निष्कर्ष

डाई कास्टिंग मोल्ड, डाई कास्टिंग प्रक्रिया में एक महत्वपूर्ण घटक है, सटीकता और परिशुद्धता के साथ धातु भागों को आकार देने में महत्वपूर्ण भूमिका निभा रहा है. मोल्ड डिज़ाइन के महत्व को समझना, सामग्री चयन, गुणवत्ता नियंत्रण उपाय, और उच्च गुणवत्ता वाले डाई कास्ट भागों के उत्पादन के लिए विनिर्माण चुनौतियों पर काबू पाना आवश्यक है. एक विश्वसनीय और अनुभवी डाई कास्टिंग मोल्ड निर्माता का चयन करके, कंपनियां अपने डाई कास्टिंग संचालन की सफलता सुनिश्चित कर सकती हैं.