Il ruolo della pressofusione nell'alleggerimento automobilistico

La pressofusione contribuisce all'alleggerimento del settore automobilistico sostituendo i pesanti assemblaggi in acciaio composti da più pezzi con elementi singoli, componenti leggeri in alluminio o magnesio.

Le leghe di magnesio come AZ91D e AM50A hanno densità di circa 1,77–1,81 g/cm³, molto inferiore rispetto ai materiali ferrosi tradizionali. Questo ampio divario di densità significa che possono ridurre la massa dei componenti fino a 75% rispetto all'acciaio dolce, che ha una densità di circa 7.8 g/cm³. Sono la scelta ideale per le travi del cruscotto e i telai dei sedili.

Le leghe di pressofusione di alluminio come A380 e ADC12 hanno densità vicine 2.7 g/cm³. Se queste leghe sostituiscono l'acciaio, in genere offrono un risparmio di peso del 30–35%.. Forniscono inoltre una resistenza alla corrosione superiore. Ecco perché i produttori li utilizzano ampiamente negli alloggiamenti dei gruppi propulsori e nei nodi strutturali anziché nei blocchi motore e nelle scatole della trasmissione in ferro più pesanti..

Se le leghe a bassa densità vengono applicate con tecniche di fusione ad alta pressione che consentono spessori di parete inferiori 2.0 mm, i risultati possono essere impressionanti. I produttori possono raggiungere fino a 50% riduzione del peso delle parti strutturali mantenendo gli standard di sicurezza in caso di incidente. Questo approccio supporta gli ambiziosi obiettivi di alleggerimento del settore sia per i veicoli a combustione interna che per quelli elettrici.

Soluzioni strutturali a parete sottile

Pressofusione ad alta pressione (HPDC) sta trasformando la progettazione strutturale. Consente spessori di parete inferiori 2.0 mm e consente agli ingegneri di posizionare il materiale solo dove i percorsi di carico lo richiedono. Se confrontato con i gruppi in acciaio stampato, la differenza è chiara. Questi metodi tradizionali richiedono spessori più spessi di 2–3 mm e aree sovrapposte per la saldatura. L'HPDC fornisce un'alternativa precisa ed efficiente in termini di peso.

Principali vantaggi ingegneristici:

- Posizionamento preciso dei materiali: L'HPDC riduce al minimo il volume del metallo nelle sezioni non strutturali, riducendo efficacemente il peso senza compromettere la rigidità dei componenti.

- Prestazioni critiche per gli incidenti: La pressofusione sottovuoto avanzata riduce al minimo la porosità, consentendo il trattamento termico T7. Ciò aumenta la resistenza allo snervamento per applicazioni critiche per la sicurezza come le torri antiurto, consentendo sezioni trasversali più sottili che assorbono efficacemente l'energia d'impatto.

- Consolidamento delle parti: Il processo integra geometrie complesse in una unica “sparo,” eliminando le flange pesanti e gli elementi di fissaggio richiesti negli assemblaggi in acciaio multipezzo. Per esempio, le soluzioni consolidate in alluminio possono ridurre lo spessore totale della pila a 3.6 mm (contro. 4.4 mm per equivalenti in acciaio/resina), riducendo direttamente il peso a vuoto del veicolo.

Produzione di componenti per sistemi di batterie per veicoli elettrici

Mentre i gusci del pavimento delle batterie di grandi dimensioni sono spesso stampati in acciaio per ragioni di efficienza dei costi, l'architettura interna critica fa molto affidamento sulla pressofusione di alluminio. Le leghe di alluminio come Al A380 e Al A390 sono essenziali per la produzione di componenti complessi che richiedono un'elevata conduttività termica e tolleranze geometriche precise, caratteristiche che l'acciaio stampato non può ottenere.

Per strutture dotate di macchine da 160T–1250T, il punto debole sta nella produzione delle piastre terminali dei moduli batteria, alloggiamenti degli inverter, e staffe di raffreddamento interne. Questi componenti devono dissipare il calore in modo efficiente (gestire temperature comprese tra -5°C e 45°C) riducendo al minimo il peso. A differenza dell'acciaio, che richiede la saldatura di più parti per formare forme complesse, l'alluminio pressofuso consente l'integrazione di canali di raffreddamento e punti di montaggio in un unico, parte leggera.

Selezione dei materiali: Dove vince l’alluminio

La scelta tra alluminio e acciaio non è solo una questione di costi; si tratta di funzionalità. Per i piatti è preferibile l'acciaio, gusci protettivi resistenti al fuoco, ma l'alluminio è lo standard per la gestione termica e la riduzione del peso.

| Metrica delle prestazioni | Pressofusione di alluminio (per esempio., ADC12, A380) | Acciaio ad alta resistenza (per esempio., Timbrato) |

|---|---|---|

| Funzione primaria | Dissipazione del calore & Complessità strutturale | Protezione antincendio & Impatto sul fondo |

| Flessibilità di progettazione | Alto (Integra le costole, capi, canali) | Basso (Limitato a forme semplici) |

| Conducibilità termica | Eccellente (~100 W/m·K) | Povero (~15-50 W/m·K) |

| Vantaggio di peso | ~35% più leggero dell'acciaio | Pesante (richiede calibri più sottili) |

| Componenti di destinazione | Invertitori, Piastre terminali, Supporti di raffreddamento | Conchiglie del pavimento, Piastre di copertura |

Processi di produzione di precisione e assemblaggio a prova di perdite

La produzione di componenti automobilistici richiede una combinazione di macchinari robusti e rigorose strategie di controllo dei difetti per garantire precisione dimensionale e tenuta alla pressione.

Soluzioni di assemblaggio ibride: Forniamo molto più che semplici fusioni grezze. Le nostre capacità di assemblaggio includono l'unione di staffe in alluminio pressofuso con sezioni estruse mediante saldatura di precisione e incollaggio adesivo, offrendo soluzioni chiavi in mano per sistemi di moduli batteria e contenitori elettronici.

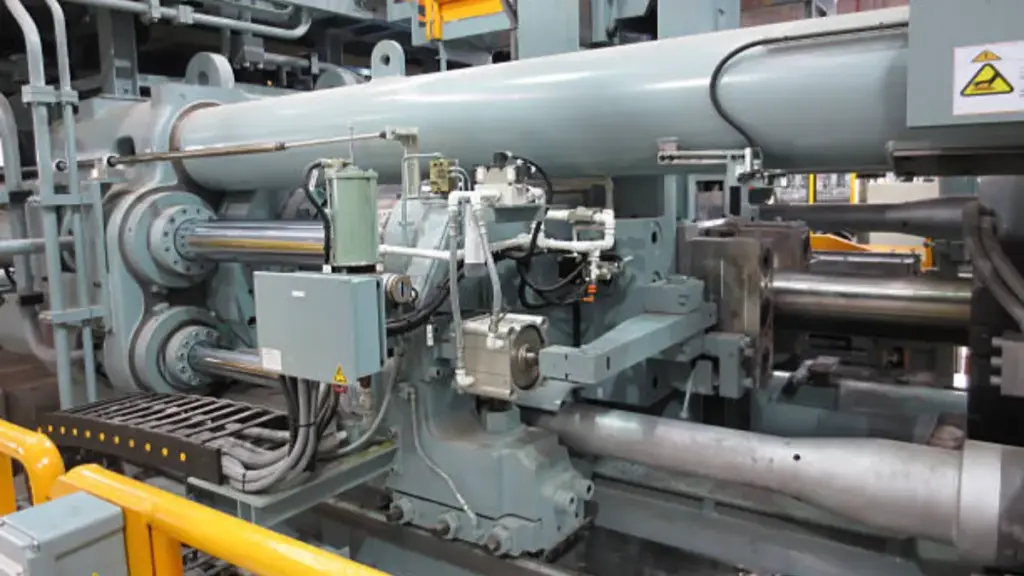

Capacità di tonnellaggio ottimizzata (160T-1250T): La nostra struttura è dotata di una gamma di macchine a camera fredda fino a 1250T. Questa capacità è progettata per la produzione in grandi volumi di alloggiamenti per gruppi propulsori, unità di azionamento elettriche (EDU), e staffe strutturali. Fornisce la forza di bloccaggio precisa necessaria per prevenire la bava e garantire la densità in geometrie complesse, senza l’eccessivo sovraccarico di macchinari sovradimensionati.

Analisi avanzata del flusso: L'implementazione delle tecnologie di simulazione del flusso Magmasoft e di assistenza del vuoto riduce al minimo l'intrappolamento del gas. Ciò riduce i difetti di porosità al di sotto 0.1%, uno standard fondamentale per i corpi delle valvole idrauliche e gli alloggiamenti degli inverter raffreddati a liquido che devono resistere a pressioni interne elevate.

Gruppo propulsore a prova di perdite & Componenti idraulici

Per applicazioni di gruppi propulsori, ad esempio alloggiamenti di trasmissione, corpi di valvole idrauliche, e coperchi della pompa dell'olio: il controllo della porosità non è solo un parametro. È la differenza tra una parte funzionale e un guasto del sistema. I produttori utilizzano celle di pressofusione da 160T a 1250T per produrre questi componenti critici per la pressione, dove gli standard di settore in genere impongono che i volumi di porosità totale rimangano rigorosamente al di sotto 3% per evitare perdite di fluido idraulico.

IL “Uno sportello unico” Ciclo di qualità: Dalla fusione all'impregnazione

Per ottenere prestazioni a perdita zero è necessario integrare il processo di fusione con fasi di post-elaborazione. A Bian Diecast, gestiamo l'intero ciclo della qualità per garantire l'integrità strutturale:

Fisica di fusione ottimizzata: Riduciamo al minimo la formazione di difetti alla fonte controllando con precisione la fase di intensificazione. Ottimizzando la velocità dello stantuffo e applicando elevate pressioni sul metallo (60–100MPa) durante la solidificazione, comprimiamo le bolle di gas per creare una densa, struttura non porosa essenziale per i circuiti idraulici.

CNC di precisione & Rischi di perdite: Le pressofusioni formano naturalmente un denso “pelle” che sigilla le microporosità interne. Tuttavia, La lavorazione CNC di precisione, uno dei nostri servizi principali, taglia questa pelle per creare superfici di tenuta e bobine di valvole. Questo passaggio necessario può esporre i pori microscopici, creando potenziali percorsi di perdita.

Soluzione di impregnazione sotto vuoto: Per garantire la tenuta alla pressione dopo la lavorazione, offriamo soluzioni di impregnazione sotto vuoto. Questo processo evacua l'aria dai pori esposti e li riempie con una resina polimerica durevole. Ciò sigilla permanentemente la fusione contro i fluidi di trasmissione ad alta pressione, garantendo che i componenti lavorati che forniamo siano a prova di perdite e pronti per il montaggio.

Alluminio contro. Zinco per ricambi auto

A Bian Diecast, operiamo sia in camera fredda (160T-1250T) e camera calda (88T-168T) macchine, permettendoci di abbinare la lega giusta alla vostra specifica applicazione automobilistica. La scelta tra Alluminio e Zinco dipende fondamentalmente dalla dimensione del componente, ambiente termico, e requisiti di spessore delle pareti.

Alluminio (ADC12, A380)

Con una densità di ~2,7 g/cm³ e un punto di fusione di ~660°C, L'alluminio è la scelta indiscussa per le zone leggere e ad alto calore.

- Prestazione: Resiste alle temperature sotto il cofano che ammorbidirebbero lo zinco, rendendolo essenziale per i componenti del motore e dell'e-drive.

- Applicazione: Le nostre celle 1250T utilizzano l'alluminio per gli alloggiamenti della ECU, coperture della trasmissione, e dissipatori di calore dove la riduzione del peso e la dissipazione termica sono fondamentali.

Zinco (Carichi 3, 5)

Mentre più pesante (~6,6 g/cm³), Lo zinco offre una fluidità superiore, consentendo pareti più sottili (fino a 0.5 mm) e tolleranze più strette (±0,0015 pollici/pollici) senza lavorazione secondaria.

- Applicazione: Utilizziamo le nostre macchine a camera calda 88T–168T per produrre gusci di connettori ad alta precisione, alloggiamenti dei sensori, e meccanismi di chiusura delle porte.

- Efficienza: I cicli di fusione dello zinco sono del 150–200% più veloci rispetto a quelli dell’alluminio, e gli stampi possono durare più a lungo 1,000,000 colpi, offrendo notevoli risparmi sui costi per volumi elevati, parti di piccolo formato.

Pressofusione sottovuoto

La pressofusione ad alta pressione standard spesso intrappola l'aria all'interno dello stampo, creando porosità interna che limita le prestazioni meccaniche di un componente. Per superare questo, Pressofusione ad alta pressione assistita da vuoto (HPDC) altera radicalmente l'ambiente di iniezione. Evacuando il gas dalla cavità dello stampo pochi millisecondi prima dell'iniezione del metallo, questa tecnologia crea un ambiente ermetico che impedisce l'intrappolamento di aria, garantendo una fitta, riempimento non poroso essenziale per parti automobilistiche ad alte prestazioni.

HPDC assistito da vuoto per parti trattabili termicamente

Il vantaggio principale della pressofusione sotto vuoto non è solo la ridotta porosità, ma anche lo sblocco dei trattamenti termici post-processo. Nella fusione standard, le bolle di gas intrappolate si espandono e causano vesciche superficiali quando le parti vengono riscaldate. L'assistenza del vuoto riduce il contenuto di gas a livelli prossimi allo zero, consentendo ai componenti in alluminio di subire in sicurezza il trattamento termico T6 o T7.

Principali vantaggi tecnici:

- Integrità strutturale: Le fusioni sotto vuoto trattate termicamente raggiungono un carico di snervamento e un allungamento significativamente più elevati. Ciò li rende adatti a situazioni critiche per la sicurezza “nodi di crash” come torri sospese, sottotelai, e pilastri del corpo, dove il materiale deve assorbire l'energia dell'impatto senza fratturarsi.

- Saldabilità: L'assenza di sacche di gas consente la saldatura di queste fusioni ad altre scocche (Banco) strutture (per esempio., estrusi di alluminio o pannelli di acciaio) senza creare pori, giunti di saldatura deboli.

- Monitoraggio in tempo reale: I sistemi di vuoto avanzati integrano i sensori direttamente all'interno dello stampo per monitorare i livelli di evacuazione in tempo reale. Questi sensori attivano le valvole per sigillare istantaneamente la cavità, garantendo che venga mantenuta una pressione di vuoto costante per ogni iniezione, garantire la stabilità del processo per la produzione di massa.

Garanzia di qualità: Oltre l'IATF 16949 Certificazione

MentreIATF 16949:2016 la certificazione è la base per i fornitori automobilistici, la vera garanzia della qualità va oltre gli audit di conformità. Richiede un atteggiamento proattivo, approccio basato sul rischio per prevenire i difetti prima che raggiungano la catena di montaggio. Presso la nostra struttura, integriamo rigorosi controlli di processo con metrologia avanzata per garantire che ogni componente soddisfi i rigorosi standard dimensionali e di sicurezza degli OEM.

IL 3 Pilastri della prevenzione dei difetti

Invece di fare affidamento esclusivamente sull'ispezione finale, implementiamo un sistema di difesa della qualità stratificato durante tutto il ciclo produttivo:

- Integrità materiale & Tracciabilità: La qualità inizia dalla fusione. Utilizziamo spettrometri ad emissione ottica per verificare la composizione chimica di ogni lotto di lega (ADC12, A380) prima del lancio. Inoltre, Ad ogni componente viene applicata la tecnologia di marcatura laser, creando un identificatore univoco permanente che riconduca la parte alla sua specifica data di produzione, parametro macchina, e lotto di materia prima.

- Monitoraggio in corso & Rilevamento: Per individuare difetti interni invisibili a occhio nudo, utilizziamo l'ispezione a raggi X in tempo reale. Questo test non distruttivo (NDT) è fondamentale per convalidare la densità delle parti di sicurezza come componenti e staffe dei freni, garantire che nessuna porosità nascosta comprometta la resistenza strutturale.

- Precisione dimensionale: Per pezzi meccanici complessi, utilizziamo macchine di misura a coordinate completamente automatizzate (CMM). Questi sistemi verificano le tolleranze geometriche (GD&T) fino al livello del micron, garantendo che le caratteristiche critiche, come i fori dei cuscinetti e le superfici di montaggio, corrispondano perfettamente al modello CAD.

Resilienza della catena di fornitura manifatturiera globale

Oltre la nostra ingegneria di precisione, Bian Diecast offre sicurezza strategica della catena di fornitura attraverso la produzione Dual-Shore. Con operazioni consolidate in entrambi Cina E Messico, forniamo opzioni di produzione flessibili che bilanciano l’efficienza dei costi con i vantaggi del NearShoring. Questa impronta globale consente ai clienti nordamericani di mitigare i rischi tariffari e abbreviare i tempi di consegna, garantendo che i vostri componenti automobilistici vengano consegnati in tempo, indipendentemente dalle fluttuazioni del commercio globale.

Domande frequenti

Qual è il livello di porosità standard per le parti pressofuse automobilistiche?

Per superfici critiche soggette a sollecitazioni e sigillanti, gli standard di settore come ASTM E505 in genere limitano la porosità a ≤ 0,5–1,0 mm di diametro, con pori a catena severamente vietati. Le aree funzionali generali possono accettare pori fino a 1.5 mm (Livello ASTM E446 2+), ma i componenti del gruppo propulsore spesso richiedono la fusione sotto vuoto per garantire che la densità soddisfi queste rigorose specifiche.

Perché l'alluminio è il materiale preferito per gli alloggiamenti delle batterie dei veicoli elettrici??

L'alluminio offre a 40% riduzione del peso rispetto all’acciaio, che estende direttamente l’autonomia dei veicoli elettrici. Oltre l'alleggerimento, la sua elevata conduttività termica gestisce il calore durante la ricarica rapida, e leghe avanzate della serie 6xxx (300-360 Resistenza allo snervamento MPa) fornire la necessaria protezione strutturale contro gli urti per i pacchi batteria.

Qual è la differenza principale tra le leghe A380 e ADC12?

A380 (Norma statunitense) viene scelto per parti ad alto carico come le staffe del motore perché ha un contenuto di rame più elevato (3-4%) fornisce durezza e resistenza superiori. ADC12 (Standard giapponese) presenta un contenuto di silicio più elevato (fino a 12%), offrendo migliore fluidità e resistenza alla corrosione, rendendolo ideale per complessi, custodie elettroniche a pareti sottili.

In che modo la pressofusione sotto vuoto migliora i componenti automobilistici?

La pressofusione sotto vuoto rimuove l'aria dallo stampo prima dell'iniezione, riducendo la porosità del gas a livelli prossimi allo zero. Questa integrità strutturale consente alle parti di subire il trattamento termico e la saldatura T6 senza formazione di bolle, che è essenziale per componenti critici per la sicurezza come torri di sospensione e scatole di trasmissione.

Quanto durano in genere gli stampi per pressofusione automobilistica?

Gli stampi per pressofusione di alluminio hanno generalmente una durata di vita di 80,000 A 150,000 colpi, con 100,000 i cicli sono l’obiettivo di progettazione standard per la produzione di massa. Al contrario, gli stampi in zinco operano a temperature più basse e spesso possono superarle 500,000 A 1,000,000 cicli.

Qual è il principale fattore di costo per la pressofusione automobilistica??

L'ammortamento delle attrezzature è un fattore di costo primario, spesso aggiungendo in giro $1.50 al kg (all'incirca 15-20% del costo totale della parte) oltre una durata dello stampo di 200.000 colpi. Le geometrie complesse delle parti aumentano significativamente i costi degli utensili, rendendo il volume di produzione un fattore critico per ammortizzare l’investimento iniziale.