Choosing between die casting vs injection molding is a critical design-for-manufacturing decision that directly dictates a component’s structural integrity, thermal performance, and ultimate unit cost. Specifying the wrong process early on introduces significant project risk, potentially leading to catastrophic field failures, expensive tooling rework, or a complete budget overrun that sidelines the entire product launch.

This guide provides a definitive technical comparison to clarify that choice. We will move beyond the simple metal vs. plastic debate and analyze the core process mechanics, Proprietà materiali, and design constraints of each method. We’ll examine the trade-offs between tooling investment and per-part economics, contrast key performance metrics like strength and heat resistance, and detail the different rules governing tolerances and part geometry, providing a clear framework for selecting the right process for your application.

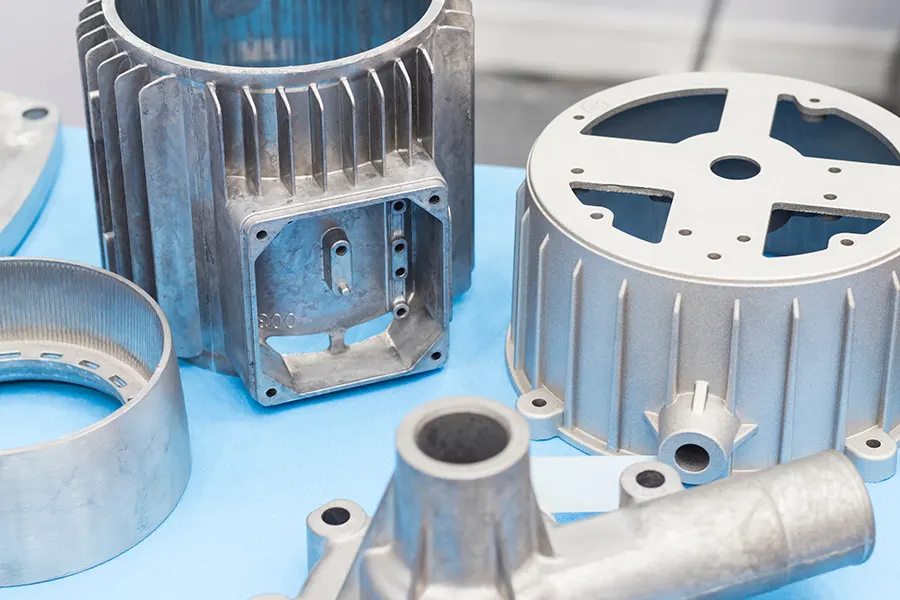

The Core Difference: Molten Metal vs. Molten Plastic

Material state dictates everything; metals demand extreme heat for high stiffness, while plastics offer design flexibility at far lower energy costs.

Thermal Processing and Energy Requirements

The primary distinction lies in melting temperature. Metals require approximately ten times the heat of plastics to become molten. This massive thermal gap forces die casting molds to be built from specialized, heat-resistant tool steels capable of withstanding extreme thermal stress. Di conseguenza, l'energia necessaria per la fusione e la pressofusione dei metalli è sostanzialmente superiore all'energia necessaria per lo stampaggio a iniezione della plastica, che funziona a carichi termici molto più bassi.

Dinamica del flusso e complessità del progetto

La plastica fusa si raffredda più lentamente del metallo fuso, un attributo che offre vantaggi progettuali significativi. Questa finestra di raffreddamento estesa consente un controllo preciso sui modelli di flusso all'interno dello stampo, consentendo la produzione di complessi, a parete sottile, e parti altamente dettagliate difficili da ottenere con il metallo. Al contrario, la rapida solidificazione del metallo fuso richiede progettazioni di stampi fondamentalmente diversi, in particolare per quanto riguarda il posizionamento dei cancelli e le strategie di ventilazione, per gestire le sue distinte meccaniche di flusso e prevenire i difetti.

Proprietà meccaniche di post-solidificazione

Dopo il raffreddamento, le differenze materiali sono evidenti. I metalli solidificati sono approssimativamente 1000 times stiffer than most plastics, making them the default choice for load-bearing structural parts in automotive, industrial, and aerospace applications. Die-cast components solidify into parts with high strength, durabilità, and wear resistance. While advanced engineering plastics are closing the gap, metals remain superior for applications where rigidity and structural integrity are critical.

Process Mechanics: The Die Cast Process vs. Plastic Injection

The fundamental differences in thermal energy and material state between die casting and plastic injection dictate tooling design, efficienza produttiva, and final component properties.

Material State and Thermal Dynamics

The core distinction between these processes lies in thermal energy. Liquefying metal for die casting requires substantially more heat than melting plastic resins for injection molding—plastics melt at roughly one-tenth the temperature of metals. This thermal gap has major consequences. Die casting tools must be constructed from specialized, heat-resistant steels capable of withstanding extreme thermal stress, as mold temperatures can exceed 700°F (370°C).

The cooling rates and flow characteristics of molten metal versus molten plastic are also completely different. Metal solidifies quickly, demanding precise gating and venting strategies to prevent defects like porosity. Plastic cools more slowly, which allows for greater control when filling complex, thin-walled sections. Each material’s unique behavior requires a distinct approach to mold engineering and process control.

Resulting Mechanical and Structural Properties

Una volta solidificato, the performance gap between metal and plastic is clear. Metals exhibit approximately 1000 times greater stiffness than most plastics, giving them superior performance in any load-bearing or structural application. This makes die casting essential for producing high-strength components for automotive, industrial, and communications equipment.

Die-cast parts made from aluminum, zinco, or magnesium alloys deliver a combination of properties that plastics cannot match. These include:

- High Durability: Excellent resistance to wear, fatigue, and impact.

- Schermatura EMI: The inherent conductivity of the metal provides effective shielding for sensitive electronics, a critical feature for 5G and NEV applications.

- Conducibilità termica: Metals efficiently dissipate heat, a key advantage for LED lighting and power electronics housings.

Plastic injection is better suited for applications that require material flexibility, electrical insulation, o resistenza alla corrosione. Yet for structural integrity, die casting remains the necessary choice.

Implications for Design and Production Efficiency

Plastic molding’s lower operating temperatures and slower cooling cycles give engineers greater design freedom for highly complex or thin-walled geometries not easily achievable in die casting. Al contrario, die-cast parts often require secondary CNC machining to achieve the tightest tolerances, which adds a step and associated costs to the production cycle.

From an efficiency standpoint, injection molding consumes significantly less energy. This makes it a cost-effective solution for high-volume runs of non-structural components. Die casting’s higher energy use is justified by the superior mechanical properties of the final metal part, making it the efficient choice for applications where strength and durability are the primary drivers of value.

Reduce Defects with IATF 16949 Pressofusione

Material & Process Alternatives: Metal Injection Molding vs. Pressofusione

This choice defines your part’s final properties: MIM offers geometric complexity for small parts, while die casting provides structural strength for larger, high-volume components.

Temperature di lavorazione e requisiti degli strumenti

La differenza fondamentale tra i due processi è lo stato del metallo. La pressofusione inietta metallo completamente fuso, come l'alluminio a temperature superiori a 660°C, in indurito, stampi in acciaio resistente al calore. Questo stress termico estremo determina il design e il materiale degli utensili. Stampaggio ad iniezione di metalli (MIM) utilizza una materia prima costituita da polvere metallica fine miscelata con un legante polimerico. Questo materiale composito viene iniettato a temperature significativamente più basse, proprio come lo stampaggio a iniezione di plastica. Il carico termico inferiore sugli utensili MIM consente progettazioni di stampi più complesse e complesse, che fallirebbe nelle condizioni di calore elevato della pressofusione.

Proprietà meccaniche finali e densità del materiale

Die-cast parts gain their high structural integrity directly from the solidification of a homogenous molten metal, making them an excellent choice for load-bearing applications. The process can sometimes trap gases, creating porosity that acts as a structural weak point. MIM, d'altra parte, requires secondary debinding and sintering steps to fuse the metal particles into a solid mass. This results in a final part that achieves 95-99% of the material’s theoretical density with a uniform, fine-grained microstructure. MIM also offers a much wider selection of alloys, including stainless steels, titanium, and other high-performance metals that are difficult or impossible to die cast, enabling parts with specific wear, magnetic, or corrosion-resistant properties.

Geometric Complexity and Net-Shape Capability

MIM excels at producing small, highly complex parts that include fine details, undercuts, and thin walls. The process frequently achieves “net-shape,” meaning the part comes out of the mold requiring no secondary machining. Die casting is better suited for larger, simpler structural components where mechanical strength and rapid cycling are the primary objectives. Because of its precision at the molding stage, MIM can achieve tighter dimensional tolerances (per esempio., ±0,05 mm) on small, complex features directly from the tool, before the final sintering locks in the part’s geometry.

Mechanical Properties: Forza, Heat Resistance & Schermatura EMI

Die-cast metals provide non-negotiable structural integrity, thermal stability, and EMI shielding—critical for reliable performance in automotive, telecomunicazioni, and industrial applications.

Strength and Structural Integrity for Load-Bearing Parts

Die-cast aluminum alloys like ADC12 and A380, along with zinc alloys, deliver the high stiffness required for structural components in demanding environments. This high strength-to-weight ratio is essential for lightweighting initiatives in New Energy Vehicle (NEV) powertrain systems, where reducing mass without compromising durability is a primary engineering goal. Unlike plastics, which can deform under sustained loads, die-cast metals ensure long-term wear resistance and dimensional stability, making them the default choice for load-bearing automotive and industrial parts that face constant vibration and mechanical stress.

Thermal Management and High-Temperature Performance

Metal alloys maintain their structural form and strength at high operating temperatures, a critical requirement for parts used in LED lighting housings and automotive engine compartments. The material’s excellent thermal conductivity allows enclosures to double as effective heat sinks, passively dissipating thermal energy and protecting sensitive internal electronics from overheating. This intrinsic property ensures components maintain their precise dimensions even under significant thermal stress, preventing the warping or fitment issues common with engineering plastics in high-heat applications.

Inherent EMI Shielding for Electronic Housings

The conductive nature of die-cast metal provides a significant advantage for modern electronics. It functions as a natural Faraday cage, offering built-in electromagnetic interference (EMI) and radio-frequency interference (RFI) shielding without needing secondary coatings or treatments. This is a crucial performance characteristic for sensitive equipment.

- Blocks Interference: L'involucro metallico impedisce efficacemente alle onde elettromagnetiche esterne di disturbare i componenti interni.

- Protegge i sistemi sensibili: Ciò è vitale per il funzionamento affidabile delle stazioni base di comunicazione 5G, Sistemi di gestione delle batterie NEV, e unità di controllo del veicolo.

- Proprietà intrinseca: La schermatura è una proprietà materiale intrinseca, offrendo prestazioni più affidabili e costanti rispetto alle vernici o ai rivestimenti conduttivi applicati alle parti in plastica.

Vincoli di progettazione: Spessore del muro, Geometria & Tolleranze

Padroneggiare le regole di progettazione della pressofusione per lo spessore delle pareti, bozza, e le tolleranze non sono negoziabili per prevenire difetti e ridurre al minimo i costi di lavorazione secondaria.

Ottimizzazione dello spessore delle pareti per il flusso dei materiali

Mantenere uno spessore uniforme delle pareti è un principio fondamentale nella progettazione della pressofusione. Quando il metallo fuso si raffredda a velocità diverse nelle sezioni spesse e sottili, introduce stress e difetti come porosità o avvallamenti. Per le comuni leghe di alluminio come A380 e ADC12, lo spessore target è generalmente compreso tra 1,5 mm e 3,0 mm. Le leghe di zinco come la Zamak possono spesso ottenere pareti ancora più sottili senza compromettere l'integrità. Eventuali variazioni di spessore necessarie dovranno essere graduali. La progettazione di transizioni uniformi tra le sezioni garantisce che il metallo fuso possa fluire e riempire completamente l'intera cavità dello stampo, che è fondamentale per la resistenza strutturale della parte finale.

Incorporazione di angoli di sformo e raggi per la producibilità

Le caratteristiche che aiutano la producibilità non sono opzionali; sono essenziali per un ciclo di produzione di successo. Un angolo di sformo, tipicamente 1-2 gradi, deve essere applicato su tutte le superfici parallele alla direzione di estrazione dello stampo. This slight taper allows the solidified part to eject cleanly from the tooling without damage. Complex internal features and undercuts should be minimized, as they require costly side-cores and slides in the mold, increasing both tooling cost and cycle time. Generous radii and fillets on all inside and outside corners serve two key functions: they improve metal flow to prevent defects and reduce stress concentrations in the final part, which also significantly increases the operational life of the die.

Defining As-Cast Tolerances vs. Post-Machining

Die casting is valued for its ability to produce parts with tight ‘as-cast’ tolleranze, often reducing the need for extensive secondary operations. The achievable precision depends on the material; Zinc alloys typically hold tighter tolerances than Aluminum or Magnesium. Standard die casting can achieve tolerances around ±0.1mm for the first 25mm. But for critical features like bearing bores, fori filettati, or precise mating surfaces that demand tolerances beyond this capability, the design must specify machining allowances. This practice involves intentionally adding extra material to the casting in specific areas, which is later removed through CNC machining to meet the final, high-precision requirements.

Analisi dei costi: Tooling Investment vs. Per-Unit Economics

Balancing the one-time tooling investment against variable production costs is essential for optimizing total landed cost and achieving target per-part economics across global supply chains.

Analyzing the Upfront Tooling Investment

The initial tooling represents a one-time capital expenditure for your project. Sviluppiamo tutti gli stampi nel nostro stabilimento in Cina per sfruttare la nostra tecnologia R&D centrare e ottimizzare i costi iniziali. Questa tariffa fissa è prepagata, e il lead time di sviluppo standard è 25-35 giorni dall'inizio alla fine. Questo investimento viene poi ammortizzato sull'intero ciclo di produzione, influenzando direttamente il calcolo finale del costo per parte. Un bene durevole, uno stampo ben progettato è una risorsa a lungo termine che riduce i costi unitari man mano che il volume di produzione aumenta.

Costi di produzione variabili per base produttiva

Una volta completata l'attrezzatura, i costi di produzione unitari sono determinati dalla base di produzione selezionata: Cina, Messico, o il Vietnam. Questa scelta strategica consente un’ottimizzazione tariffaria; produrre in Vietnam o in Messico può ridurre significativamente i costi di sbarco per i mercati nordamericani ed europei. Il costo variabile per ciascuna parte è un composto di diverse fasi chiave della produzione.

- Materie prime: Costo delle leghe certificate come ADC12, A380, o Zama 3, conforme ASTM, IN, e gli standard JIS.

- Pressofusione: Il processo di produzione principale per formare la forma netta.

- Lavorazione CNC: Lavorazione secondaria per caratteristiche di precisione e tolleranze critiche.

- Finitura superficiale: Applicazione della verniciatura a polvere, anodizzazione, o altre finiture specificate.

Impatto del volume degli ordini sul costo totale per parte

Il costo totale per parte ha una relazione inversa con il volume dell'ordine. Quantità di produzione più elevate distribuiscono l'investimento fisso in attrezzature su più unità, riducendo efficacemente il costo ammortizzato per ciascun componente. Per spedizioni provenienti dai nostri stabilimenti in Vietnam e Messico, consigliamo una quantità minima di ordine (MOQ) Di 3,000 A 5,000 unità. Questo volume rende la logistica transfrontaliera e le spese generali operative economicamente sostenibili. We support lower volume trial orders of 500-1,000 unità, typically produced in China, but these initial runs will reflect a higher cost-per-part until the project transitions to mass production.

Surface Finishes & Post-elaborazione: Plating vs. Texturing

Selecting the right surface finish—plating for functional hardness or texturing for protection—directly impacts a die-cast component’s long-term durability and performance in its intended environment.

Functional Goals of Electroplating on Die-Cast Parts

Electroplating applies a thin metallic layer to a component, creating a molecular bond with the substrate for functional enhancements. This process significantly improves corrosion resistance, a critical requirement for parts used in automotive systems or outdoor LED lighting that are exposed to harsh weather. Verifichiamo questa resilienza attraverso rigorosi test in nebbia salina. La placcatura aumenta anche la durezza superficiale e la resistenza all'usura, essenziale per componenti di automazione industriale ad alto contatto in cui l'attrito può degradare le superfici non trattate. Finiture comuni come il cromo, nichel, e lo zinco può essere selezionato per fornire proprietà specifiche, da un aspetto decorativo premium a una migliore conduttività elettrica.

Metodi per applicare la struttura superficiale

L'applicazione della texture superficiale è focalizzata sull'estetica, presa, e creando una barriera protettiva durevole. Un metodo efficiente consiste nell'integrare il motivo della struttura direttamente nello stampo di pressofusione stesso, che produce una finitura uniforme su ogni parte mentre viene fusa. Per un aspetto opaco uniforme, processi secondari come la sabbiatura vengono utilizzati per preparare la superficie o creare la finitura finale. Un metodo molto efficace e comune è l'applicazione di un rivestimento in polvere strutturato. Questo crea uno spessore, durevole, superficie antiriflesso che resiste a scheggiature e abrasioni, rendendolo ideale per involucri e componenti strutturali che necessitano di una protezione robusta.

Selezione di una finitura in base alla lega e all'applicazione

La scelta della finitura è strettamente legata alla lega metallica di base e all'uso finale del pezzo. La placcatura è una scelta frequente per le leghe di zinco come la Zama 3 e Zamak 5, dove ottenere un premio, l'aspetto decorativo a specchio è spesso l'obiettivo primario. Per leghe di alluminio come ADC12 e A380, una verniciatura a polvere strutturata è una soluzione più pratica ed economica, offrendo la robusta protezione necessaria per alloggiamenti e parti strutturali senza la complessità della placcatura su alluminio.

- Scegli la placcatura for parts requiring superior wear resistance, electrical conductivity, or a high-end decorative metallic finish.

- Choose Texturing for enhanced grip, non-reflective aesthetics, or to cost-effectively hide minor surface imperfections from the casting process.

Decision Framework: When to Choose Which Process

Selecting the right manufacturing process requires a disciplined evaluation of material strength, thermal needs, geometric complexity, and total cost of ownership.

Evaluating Material Strength and Load-Bearing Needs

Choose die casting for structural components that require high stiffness, long-term durability, and wear resistance. Metals are approximately 1000 times stiffer than standard plastics, making them the default choice for any load-bearing application where failure is not an option. Injection molding is better suited for non-structural parts like housings, manopole, or internal brackets. Alcuni tecnopolimeri avanzati possono avvicinarsi alla resistenza simile a quella del metallo, ma si tratta di materiali speciali per casi d'uso specifici, non sostituti generici della rigidità intrinseca di una parte pressofusa.

Valutazione dei requisiti di gestione termica e schermatura EMI

Selezionare la pressofusione quando una parte deve gestire attivamente il calore o schermare componenti elettronici sensibili. L’elevata conduttività termica del metallo consente ai componenti pressofusi di funzionare efficacemente come dissipatori di calore, dissipare energia da sistemi critici come l'illuminazione a LED o i propulsori NEV. Questa stessa conduttività fornisce una schermatura EMI/RFI intrinseca, che è fondamentale per proteggere l’hardware di comunicazione 5G e altri dispositivi elettronici ad alta frequenza. Plastica, per contrasto, sono isolanti termici ed elettrici naturali. Il raggiungimento di qualsiasi livello di schermatura richiede additivi speciali o operazioni di placcatura secondaria, which adds cost and complexity.

Analyzing Geometric Complexity and Fine-Detail Feasibility

Opt for injection molding to efficiently produce parts with intricate features, very thin walls, or complex internal geometries directly from the tool. The slower cooling rate of molten plastic allows it to flow into and fill fine details in the mold cavity before solidifying. This makes it ideal for producing complex parts in a single step. Die casting is better suited for creating robust, durable shapes. While it can produce complex parts, achieving extremely fine details or sharp internal corners often requires post-cast CNC machining, which increases the final piece price and production time.

Calculating Total Cost Based on Volume, Tooling, and Post-Processing

A true cost analysis goes beyond the per-unit price. Injection molding’s lower processing temperatures translate to lower energy costs, making it highly efficient for mass-producing plastic parts. Die casting demands significantly more energy to melt metal, but this is partially offset by the high recyclability of aluminum and zinc alloys. The critical factor to include in your calculation is post-processing. Die-cast parts frequently require secondary operations like deburring, perforazione, or milling to meet final specifications, and these costs must be added to determine the total cost of ownership.

Determining Requirements for Dimensional Stability Under Load

Use die casting for any application where the component must maintain tight tolerances under sustained mechanical stress and temperature changes. Plastic parts are susceptible to “creep”—a slow, deformazione permanente che si verifica nel tempo se sottoposto ad un carico costante, soprattutto a temperature elevate. La rigidità intrinseca del metallo pressofuso garantisce stabilità dimensionale a lungo termine. Ciò lo rende essenziale per l'automazione industriale di precisione e i componenti automobilistici che devono funzionare in modo affidabile per anni in ambienti operativi impegnativi senza deformarsi o guastarsi.

Conclusione

Selezionare il giusto processo di produzione, sia pressofusione che stampaggio ad iniezione, influenza direttamente le prestazioni meccaniche di un prodotto, longevità, e costo finale. La pressofusione offre una resistenza superiore, dissipazione del calore, e schermatura EMI per applicazioni impegnative, mentre lo stampaggio a iniezione offre flessibilità per geometrie complesse con materiali a basso costo. La decisione finale bilancia l'investimento in attrezzature con l'economia per unità e i requisiti funzionali specifici del componente.

Se la tua applicazione richiede la durabilità e le prestazioni del metallo, il nostro team di ingegneri può aiutarti ad analizzare il costo totale di proprietà del tuo progetto. Sviluppiamo attrezzature economicamente vantaggiose nel nostro stabilimento in Cina e offriamo opzioni flessibili di produzione di massa in Messico o Vietnam per ottimizzare la catena di fornitura e l'esposizione tariffaria.

Domande frequenti

La pressofusione è più costosa dello stampaggio a iniezione?

SÌ, la pressofusione è generalmente più costosa. Il processo richiede maggiore energia per la fusione del metallo e richiede specializzazione, stampi resistenti al calore. Inoltre, le parti in metallo fuso spesso necessitano di ulteriore post-elaborazione come fresatura o molatura, che va ad aggiungersi al costo complessivo. Al contrario, injection molding is less energy-intensive and more cost-effective for high-volume production.

Can injection molding replace die casting?

It depends on the application. While advanced engineering plastics can now rival metal strength, die casting remains essential for parts requiring extreme stiffness, high load-bearing capacity, and superior heat resistance. Injection molding can replace die casting in many cases, but metals are still the superior choice for demanding structural components in automotive, aerospaziale, and industrial applications.

Which process produces tighter tolerances?

Injection molding generally produces parts with tighter tolerances and finer detail. The lower processing temperatures and slower cooling of molten plastic allow for more precise control over material flow into complex mold cavities. This enables the creation of intricate, thin-walled geometries with a high degree of precision that is often harder to achieve with the high temperatures and rapid cooling of die casting.

Is die casting mold life shorter than injection molding?

SÌ, the mold life for die casting is typically shorter. Die casting dies endure far greater thermal stress from molten metal, which can be 10 times hotter than molten plastic. This extreme temperature cycling leads to faster wear and thermal fatigue. Al contrario, injection molding tools operate under much lower thermal loads, resulting in a significantly longer operational lifespan.

Why use aluminum instead of engineering plastics?

Aluminum is used over engineering plastics for applications demanding superior stiffness, forza, durabilità, and wear resistance. Metals are approximately 1000 times stiffer than plastics, making them the ideal choice for structural, load-bearing, and heat-resistant components common in the automotive, aerospaziale, and industrial sectors where performance under stress is critical.

What is the difference in tooling cost?

Tooling for die casting is significantly more expensive. Die-casting dies must be constructed from specialized, heat-resistant tool steels to endure the extreme thermal stress of molten metal. Al contrario, tools for injection molding can be made from more cost-effective materials because they only need to withstand the comparatively modest temperatures of molten plastic.