La fusione è un affascinante processo di produzione che trasforma il metallo fuso in parti solide attraverso stampi. Che tu stia realizzando gioielli intricati o enormi componenti di motori, il tipo di casting che scegli può fare la differenza. Immergiamoci negli otto diversi tipi di casting, esplorare i loro attributi unici, e scopri quale potrebbe essere il più adatto alle tue esigenze.

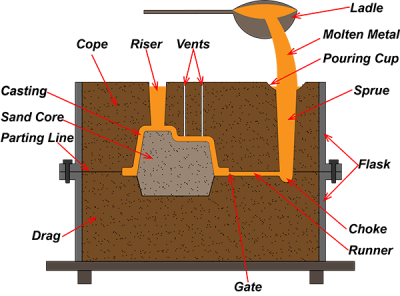

#1: Colata in sabbia

Cos'è la fusione in sabbia?

La fusione in sabbia è uno dei metodi di fusione più antichi e più utilizzati. Si tratta di creare uno stampo da una miscela di sabbia, argilla, e acqua. Una volta pronto lo stampo, viene versato il metallo fuso, riempiendo la cavità e formando la forma desiderata una volta raffreddata e solidificata.

Applicazioni della fusione in sabbia

La fusione in sabbia è perfetta per pezzi di grandi dimensioni e per produzioni di volume medio-basso. È comunemente usato nei blocchi di motori di produzione, parti di macchinari, e persino sculture artistiche. La sua flessibilità lo rende una scelta popolare in vari settori.

Pro e contro della fusione in sabbia

Professionisti:

- Economico: Bassi costi di utensili lo rendono adatto a corse piccole e grandi.

- Versatile: Può ospitare una vasta gamma di dimensioni e complessità.

Contro:

- Finitura superficiale: Tipicamente più ruvido rispetto ad altri metodi.

- Tolleranza dimensionale: Meno preciso, che può portare a ulteriori lavorazioni.

Materiali comuni utilizzati

La fusione di sabbia è spesso usata con metalli come la ghisa, alluminio, e bronzo. Questi materiali sono adatti per la natura porosa dello stampo di sabbia.

#2: Colata di investimento

Che cos'è il casting di investimento?

Colata di investimento, detta anche fusione a cera persa, implica la creazione di un motivo a cera della parte, che viene quindi rivestito in un guscio di ceramica. Una volta che il guscio è indurito, La cera viene sciolta, e il metallo fuso viene versato nella cavità per creare la parte finale.

Applicazioni del casting degli investimenti

Questo metodo è ideale per produrre componenti ad alta precisione utilizzati nell'aerospaziale, settore automobilistico, e industrie mediche. È perfetto per le parti che richiedono dettagli intricati e finiture fluide.

Pro e contro del casting di investimento

Professionisti:

- Alta precisione: Capace di produrre geometrie complesse con Eccellente finitura superficiale.

- Versatilità: Funziona con una vasta gamma di metalli, comprese leghe esotiche.

Contro:

- Costo: Costi iniziali più elevati dovuti a schemi e conchiglie complesse.

- Velocità di produzione: Generalmente più lento rispetto ad altri metodi.

Materiali comuni utilizzati

La fusione degli investimenti utilizza comunemente materiali come l'acciaio inossidabile, acciaio al carbonio, e SuperAlloys, Grazie alla loro capacità di fluire in intricate cavità di stampo.

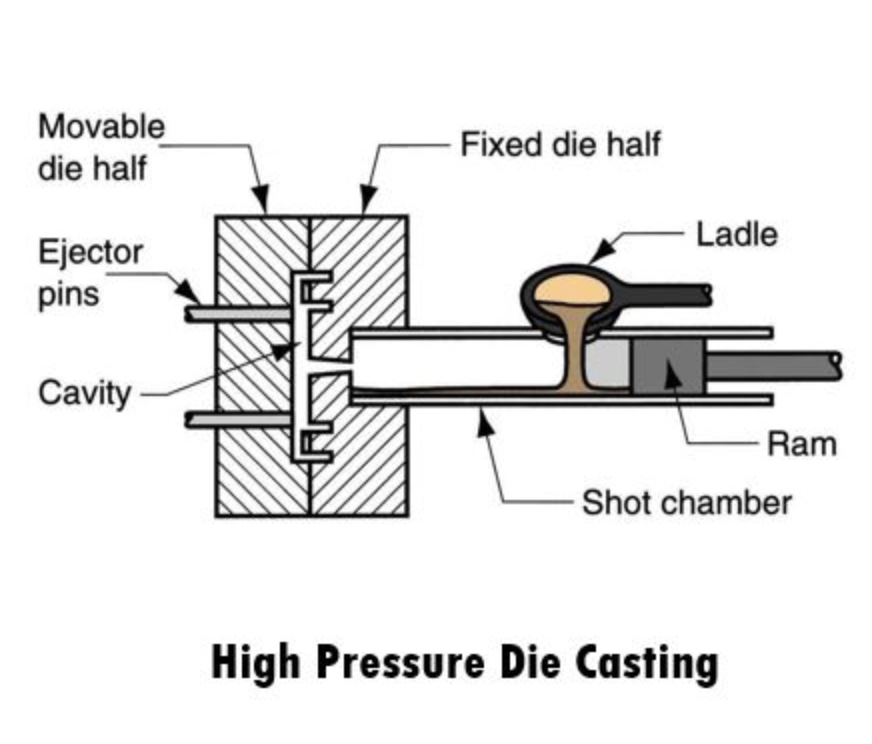

#3: Pressofusione

Cos'è la pressofusione?

Pressofusione implica costringere il metallo fuso in una cavità dello stampo ad alta pressione. Gli stampi, o muore, sono generalmente realizzati in acciaio e sono progettati per essere riutilizzabili per la produzione ad alto volume.

Applicazioni della pressofusione

Il casting da morire è ampiamente usato nel industria automobilistica Per produrre parti come componenti del motore e alloggiamenti di trasmissione. È anche popolare in elettronica e beni di consumo per la sua capacità di creare forme complesse con alta precisione.

Pro e contro della pressofusione

Professionisti:

- Precisione: Eccellente precisione dimensionale e finitura superficiale.

- Efficienza: Alti tassi di produzione e coerenza.

Contro:

- Costi di utensili: Alti costi iniziali per la creazione.

- Limitazioni materiali: Meglio adatto per metalli non ferrosi come l'alluminio e lo zinco.

Materiali comuni utilizzati

Alluminio, zinco, e il magnesio è comunemente usato nella fusione a causa della loro capacità di fluire facilmente in stampi intricati e la loro idoneità per applicazioni ad alta pressione.

#4: Colata in stampo permanente

Che cos'è la fusione in stampo permanente?

La fusione permanente dello stampo prevede il versamento del metallo fuso in uno stampo di metallo riutilizzabile. A differenza degli stampi di sabbia, Questi stampi permanenti sono realizzati con materiali come l'acciaio o il ferro e possono essere usati ripetutamente.

Applicazioni di fusione di stampo permanente

Questo metodo viene spesso utilizzato per produrre parti medio-ad alto volume con una buona precisione dimensionale. Le applicazioni comuni includono parti automobilistiche, Alloggiamenti della pompa, e piccoli componenti di macchinari.

Pro e contro della fusione in stampo permanente

Professionisti:

- Durabilità: Gli stampi riutilizzabili portano a costi a lungo termine inferiori.

- Buona finitura superficiale: Produce parti con una migliore finitura superficiale rispetto alla fusione di sabbia.

Contro:

- Costo iniziale: Costi di utensili più elevati per la realizzazione di stampi metallici.

- Complessità: Meno flessibile nella produzione di design molto intricati.

Materiali comuni utilizzati

Alluminio, magnesio, e alcune leghe sono spesso utilizzate nella fusione permanente dello stampo a causa della loro capacità di consolidarsi rapidamente e coerentemente in stampi riutilizzabili.

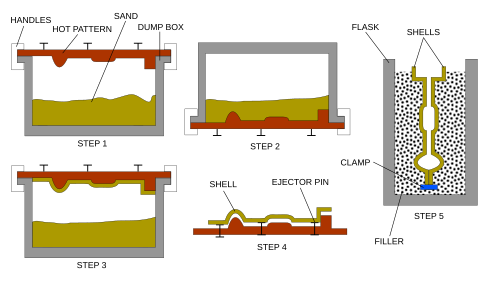

#5: Casting a conchiglia

Cos'è il casting di conchiglie?

Casting a conchiglia, o fusione di stampi a conchiglia, implica la creazione di un sottile guscio di ceramica attorno a uno schema. Una volta che il guscio si indurisce, Il modello viene rimosso, e il metallo fuso viene versato nella cavità per formare la parte finale.

Applicazioni del casting a conchiglia

Questo metodo è adatto per la produzione di parti ad alta precisione e intricate, in particolare nelle industrie aerospaziali e gioielli. È ideale per le parti che richiedono una finitura superficiale fine e dettagli complessi.

Pro e contro del casting di conchiglie

Professionisti:

- Precisione: Eccellente per parti intricate e ad alto dettaglio.

- Finitura superficiale: Fornisce un liscio, Finitura di alta qualità.

Contro:

- Costo: Alti costi iniziali di configurazione dovuti al guscio di ceramica.

- Velocità di produzione: Più lento rispetto ad altri metodi di fusione.

Materiali comuni utilizzati

La fusione a conchiglia viene in genere utilizzata con metalli come l'acciaio inossidabile, alluminio, e titanio, scelto per la loro capacità di riempire i dettagli di muffa e produrre componenti di alta qualità.

#6: Colata centrifuga

Cos'è la fusione centrifuga?

La fusione centrifuga implica il versamento del metallo fuso in uno stampo rotante. La forza centrifuga spinge il metallo ai bordi esterni dello stampo, Formare una parte solida con proprietà dense e uniformi.

Applicazioni del casting centrifugo

Questo metodo viene utilizzato per produrre parti cilindriche come i tubi, tubi, e cuscinetti. È ideale per le applicazioni che richiedono alta forza e uniformità, come nei macchinari e nella costruzione industriali.

Pro e contro della fusione centrifuga

Professionisti:

- Densità uniforme: Si traduce in denso, parti di alta qualità con meno difetti.

- Economico: Efficiente per la produzione a lungo, Componenti cavi.

Contro:

- Limitazione della forma: Principalmente adatto alle parti cilindriche.

- Costi di configurazione: Richiede attrezzature e stampi specifici.

Materiali comuni utilizzati

I materiali comuni includono ghisa, acciaio, e leghe di nichel, che sono scelti per la loro capacità di beneficiare del processo centrifugo per produrre parti ad alta resistenza.

#7: Gesso in gesso

Cos'è il lancio in gesso?

Il lancio in gesso prevede la creazione di uno stampo da gesso, che viene quindi utilizzato per lanciare metallo fuso. Questo metodo è simile al casting per gli investimenti ma utilizza l'intonaco anziché un guscio di ceramica.

Applicazioni di lancio in gesso

Il lancio in gesso è comunemente usato per produrre parti dettagliate e precise in quantità più piccole. È spesso usato per le opere d'arte, gioielli, e prototipi a causa della sua capacità di catturare dettagli.

Pro e contro del lancio in gesso

Professionisti:

- Dettaglio: Eccellente per produrre parti intricate e dettagliate.

- Economico: Costi di utensili più bassi rispetto ad alcuni altri metodi.

Contro:

- Limitazioni materiali: Generalmente utilizzato per i metalli dei punti di fusione inferiore.

- Durabilità: Gli stampi in gesso non sono durevoli come stampi metallici.

Materiali comuni utilizzati

Materiali come l'alluminio, ottone, e alcune leghe a basso punto di fusione sono spesso utilizzate nel calcio in gesso per la loro compatibilità con il processo.

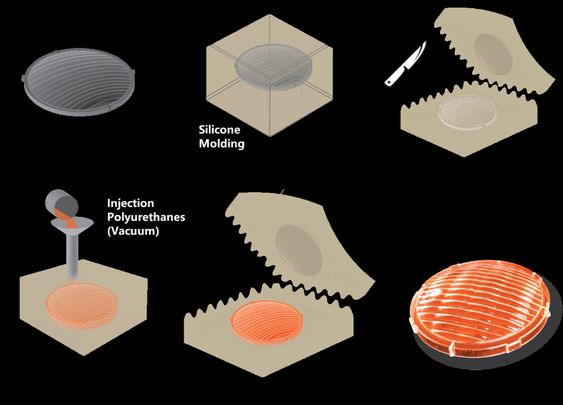

#8: Colata sotto vuoto

Cos'è la fusione sottovuoto?

La fusione del vuoto implica il versamento del metallo fuso in uno stampo mentre si crea un vuoto per rimuovere aria e gas. Questo metodo aiuta a ridurre i difetti e migliorare la qualità delle parti del cast.

Applicazioni di casting a vuoto

La fusione del vuoto è ideale per parti di alta precisione e di alta qualità, Spesso usato nell'aerospaziale, settore automobilistico, e industrie elettroniche. È particolarmente utile per le applicazioni in cui bolle d'aria o porosità di gas possono compromettere l'integrità della parte.

Pro e contro della fusione sottovuoto

Professionisti:

- Alta qualità: Produce parti con meno difetti e migliori finiture superficiali.

- Precisione: Eccellente per componenti dettagliati e complessi.

Contro:

- Costo: Costi più elevati associati alle apparecchiature e ai materiali per il vuoto.

- Complessità: Configurazione e processo più complessi rispetto ad altri metodi di fusione.

Materiali comuni utilizzati

La fusione sotto vuoto viene spesso utilizzata con materiali come l'alluminio, acciaio inossidabile, e titanio, che beneficiano della migliore qualità e della ridotta porosità fornita dal processo sotto vuoto.

Confronto dei metodi di fusione

Efficienza dei costi

Quando si tratta di costi, la fusione in sabbia e la fusione in gesso sono generalmente più convenienti grazie ai minori costi di attrezzatura e installazione. Tuttavia, metodi come la pressofusione e la fusione a cera persa, anche se inizialmente più costoso, possono essere più convenienti nel lungo periodo per la produzione di volumi elevati grazie alla loro efficienza e coerenza.

Idoneità del materiale

Diversi metodi di fusione sono adatti a diversi materiali. Per esempio, la pressofusione eccelle con i metalli non ferrosi come l'alluminio e lo zinco, mentre la fusione a cera persa può gestire un'ampia gamma di leghe, compresi i materiali ad alta temperatura.

Precisione e accuratezza

Se la precisione è la tua massima priorità, la fusione a cera persa e la fusione sotto vuoto sono scelte eccellenti grazie alla loro capacità di produrre parti altamente dettagliate e precise. D'altra parte, la fusione in sabbia e la fusione in gesso possono offrire meno precisione ma sono più versatili nella gestione di parti più grandi e meno complesse.

Velocità di produzione

La velocità di produzione varia in modo significativo tra i metodi di fusione. La pressofusione e la fusione centrifuga sono note per le loro capacità ad alta velocità, rendendoli adatti a grandi produzioni. Al contrario, metodi come la fusione a cera persa e la fusione in conchiglia possono essere più lenti a causa dei processi complessi e dei requisiti dettagliati dello stampo.

Scegliere il metodo di casting giusto

Fattori da considerare

Quando si seleziona il metodo di fusione migliore, considerare fattori come la precisione richiesta, il volume di produzione, e il tipo di materiale. Ogni metodo di fusione ha i suoi punti di forza e i suoi limiti, quindi comprendere questi aspetti ti aiuterà a prendere una decisione informata.

Requisiti materiali

Materiali diversi hanno esigenze di fusione specifiche. Per esempio, l'alluminio e lo zinco sono particolarmente adatti per la pressofusione, mentre le leghe ad alta temperatura possono richiedere rivestimento o fusione sotto vuoto per garantire il corretto riempimento e l'integrità strutturale.

Caratteristiche del prodotto desiderate

Pensa alle caratteristiche del prodotto finale, come la finitura superficiale, forza, e precisione dimensionale. Metodi come la fusione a cera persa e la fusione sotto vuoto sono eccellenti per i dettagli, parti di alta precisione, mentre la fusione in sabbia potrebbe essere migliore per i più grandi, componenti meno dettagliati.

Considerazioni sui costi

I vincoli di budget giocano un ruolo cruciale nella scelta del metodo di fusione. Se lavori con un budget limitato e piccole quantità di produzione, la colata in sabbia o la colata in gesso potrebbero essere più economiche. Tuttavia, per la produzione in grandi volumi in cui l’efficienza dei costi a lungo termine è fondamentale, la pressofusione e la fusione in stampo permanente potrebbero essere l'investimento migliore.

Conclusione

La scelta del metodo di fusione corretto può avere un impatto significativo sulla qualità, costo, e l’efficienza del vostro processo produttivo. Ciascuno degli otto tipi di fusione: fusione in sabbia, colata di investimento, pressofusione, colata in stampo permanente, fusione in conchiglia, colata centrifuga, getto in gesso, e la colata sotto vuoto: offre vantaggi distinti ed è adatta a diverse applicazioni. Comprendendo queste opzioni e considerando le esigenze specifiche del tuo progetto, puoi prendere una decisione informata che garantisce i migliori risultati per le tue esigenze di casting.