Considerazioni sulla progettazione degli alloggiamenti delle batterie dei veicoli elettrici

Alloggiamenti per batterie EV (vassoi) sono strutturali, involucri legati alla sicurezza che devono bilanciare la rigidità, resistenza alle intrusioni in caso di incidente, affidabilità della tenuta, e producibilità per la produzione in grandi volumi. Per i team di ingegneria e approvvigionamento, la chiave non è solo “può essere lanciato”.,” ma se il progetto può soddisfare costantemente la stabilità dimensionale, controllo della porosità, e prestazioni di tenuta dopo la lavorazione nella produzione di massa.

| Parametro di ingegneria | Funzione critica | Specifica tipica |

|---|---|---|

| Integrità strutturale | Resistenza agli urti laterali | 5 Travi trasversali & Rotaie a sezione costante |

| Efficienza di massa | Riduzione del peso del sistema | ~20% della massa totale del sistema batteria |

| Prestazioni termiche | Diffusione del calore & dissipazione | Conduttività ~120–235 W/m·K (Lega di alluminio) |

| Tolleranza di produzione | Sigillatura della planarità della superficie | ±0,05 mm (Interfacce lavorate) |

Questa guida esamina l'intero processo di progettazione e produzione degli alloggiamenti pressofusi, dalla selezione delle leghe di alluminio con conduttività termica fino al 200 W/m·K al raggiungimento IP67 sigillatura tramite lavorazione meccanica di precisione. Analizziamo specifiche tecniche di produzione, compresa l'iniezione assistita da vuoto e i circuiti di raffreddamento integrati, che riducono i tassi di porosità al di sotto 0.1% e garantire l’affidabilità del sistema a lungo termine.

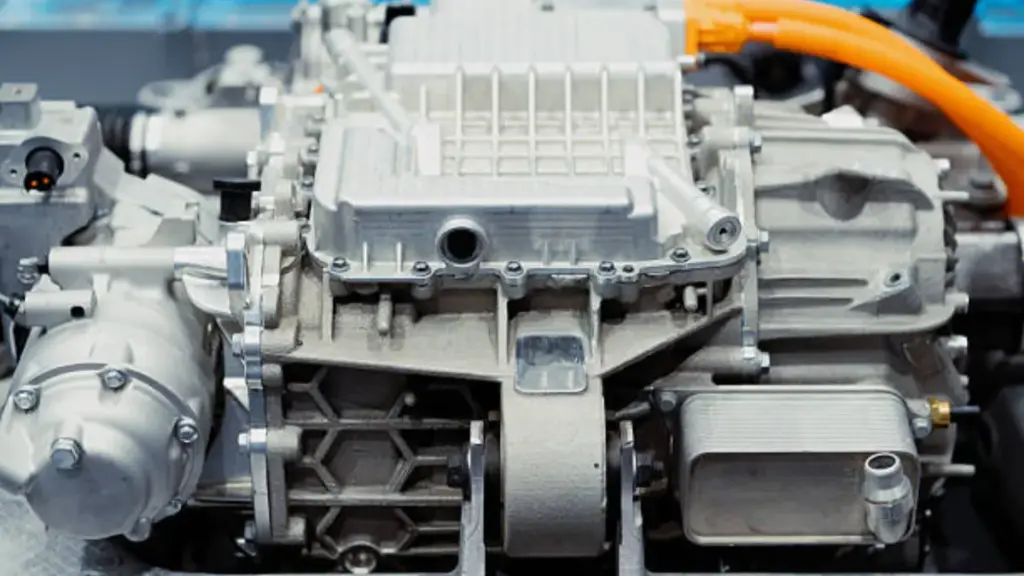

Architettura strutturale e requisiti di sicurezza

Una pratica architettura del vano batteria generalmente combina binari perimetrali, traverse, caratteristiche locali di schiacciamento/impatto, e interfacce per moduli, raffreddamento, e coperture. Il layout “migliore” varia in base agli obiettivi della piattaforma (rigidità, spazio di intrusione, strategia di montaggio), pertanto i controlli di producibilità dovrebbero essere eseguiti prima che il progetto venga congelato.

Dal punto di vista produttivo, le prestazioni strutturali e l'affidabilità della tenuta dipendono fortemente dalla porosità, distorsione, e la coerenza dei dati sono controllati. Bianco pressofuso può supportare la revisione della fattibilità e la pianificazione del processo, come l'analisi del flusso dello stampo, opzioni di pressofusione sottovuoto per aree sensibili alla porosità, passaggi liscianti/rimodellanti quando necessario, e strategia di riferimento CNC, in modo che la parte finale possa soddisfare i requisiti dimensionali e relativi alle perdite in modo coerente durante la produzione.

Ottimizzazione dei materiali e compromessi in termini di peso

La leggerezza è importante, ma per parti di gruppi propulsori/e-drive e custodie, La scelta della lega è solitamente guidata da una serie combinata di vincoli: colabilità per sezioni sottili, sensibilità alla porosità (soprattutto per sigillare), tolleranze di lavorazione richieste, ambiente corrosivo, e le esigenze di finitura superficiale.

Bian Diecast funziona comunemente con leghe di pressofusione di alluminio (per esempio., ADC12 / Famiglie Al-Si e altre varianti Al-Si-Mg specificate dal progetto), e può anche supportare la pressofusione di zinco e magnesio per applicazioni adeguate. La selezione della lega finale deve essere confermata con la funzione della parte (strutturale vs. copertina), esigenze di tenuta, e processi a valle (CNC, rivestimento/verniciatura a polvere, assemblaggio), e può essere ottimizzato durante la fase DFM per ridurre rischi e costi nella produzione di massa.

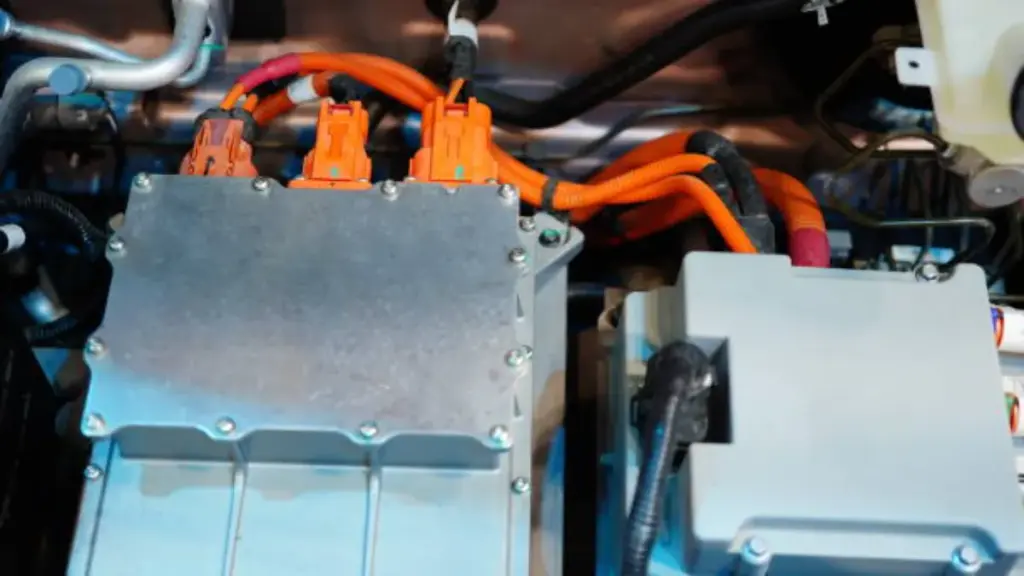

Selezione dei materiali per una conduttività termica ottimale

Per la guida elettrica, inverter, e alloggiamenti relativi alla batteria, la pressofusione di alluminio è ampiamente scelta perché consente strutture leggere con nervature/bozze integrate e un'efficiente diffusione del calore, pur rimanendo compatibile con la produzione in grandi volumi. Le prestazioni termiche sono influenzate dalla chimica della lega, spessore della parete locale, condizione della superficie, e quanto bene l'alloggiamento si interfaccia con la soluzione di raffreddamento (piani di contatto lavorati, Strategia TIM, e progettazione del precarico del dispositivo di fissaggio).

| Componente di gestione termica | Specifica del materiale | Conducibilità termica (W/m · k) |

|---|---|---|

| Struttura abitativa (Pressofuso) | Leghe Al-Si-Mg (per esempio., AlSi10Mg, ADC12) | 96 – 160 |

| Base della piastra di raffreddamento | Alluminio estruso (per esempio., 6Serie xxx) | 180 – 210 |

| Adesivi strutturali | Poliuretano riempito / Epossidico | 1.5 – 2.8 |

| Riempitivi di spazi vuoti (TIM) | Compositi caricati con ceramica (80 % in peso di riempitivo) | 2.2 – 3.2 |

Proprietà delle leghe di alluminio e dissipazione del calore

L'alluminio funge da diffusore di calore primario nei moderni pacchi batteria grazie alle sue proprietà termiche favorevoli rispetto all'acciaio o ai compositi polimerici. L'alluminio puro stabilisce il punto di riferimento con una conduttività termica complessiva di circa 210 W/m · k. Mentre si legano elementi come silicio e il magnesio migliorano la colabilità e la resistenza meccanica, riducono leggermente questa conduttività. Leghe strutturali per pressofusione, come l'A356, ADC12, o la serie 6xxx, tipicamente mantengono valori di conduttività compresi tra 120 A 200 W/m · k, a seconda del temperamento specifico e della composizione chimica.

Gli ingegneri utilizzano questi materiali per mantenere le celle agli ioni di litio entro la finestra operativa ottimale di 15–35 °C. L'alloggiamento in alluminio assorbe il calore generato durante i cicli di carica rapida o di scarica pesante e lo trasferisce al sistema di raffreddamento o all'ambiente esterno. Bian Diecasting bilancia le formulazioni delle leghe per garantire che l'alloggiamento fornisca la rigidità strutturale necessaria per la protezione dagli urti agendo allo stesso tempo come un efficiente condotto termico. Questa doppia funzionalità elimina la necessità di eccessivi dissipatori di calore secondari, risparmiando peso e riducendo la complessità di assemblaggio.

Materiali di interfaccia termica (TIM) e metriche di conducibilità

Anche con un alloggiamento in alluminio altamente conduttivo, microscopici traferri tra i moduli batteria e la piastra di raffreddamento possono creare una significativa resistenza termica. Materiali di interfaccia termica (TIM) eliminare questi colli di bottiglia riempiendo i vuoti con composti conduttivi. Gli attuali standard di settore per gli adesivi strutturali richiedono una conduttività termica minima di 1.5 W/m · k. I gap filler avanzati ora raggiungono spesso 2,2–3,2 W/m·K, garantendo un rapido trasferimento del calore dalla superficie della cella ai canali di raffreddamento.

Il raggiungimento di questi livelli di prestazione spesso richiede carichi di riempitivo fino a 80 % in peso, utilizzando materiali come l'ossido di alluminio (Al₂O₃). I produttori utilizzano coadiuvanti tecnologici per gestire la viscosità, garantendo che il TIM si disperda uniformemente senza creare sacche d'aria. Aggiornamento di una TIM da una standard 0.2 W/m·K ad alte prestazioni 2.2 La variante W/m·K riduce drasticamente la resistenza termica. I test dimostrano che questo aggiornamento può ridurre la temperatura delle singole celle di 1–2 °C sotto carico, un margine critico per prevenire la fuga termica e prolungare la durata del ciclo della batteria.

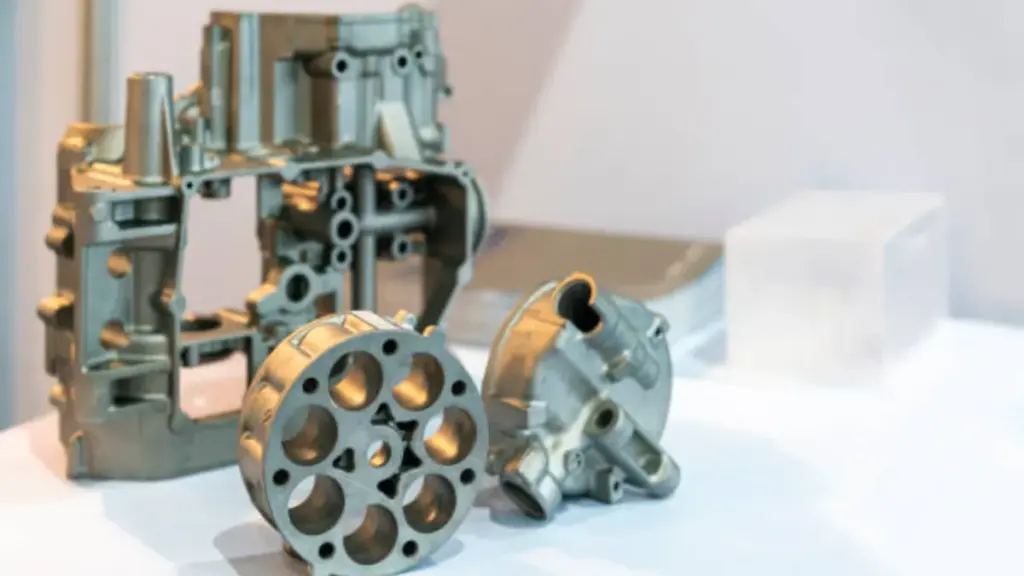

Il processo di produzione passo dopo passo della pressofusione

Pressofusione ad alta pressione (HPDC) per gli alloggiamenti automobilistici è un processo ripetibile, ma il successo dipende dal controllo della stabilità del riempimento, ventilazione, solidificazione, e i riferimenti di lavorazione a valle. Un tipico flusso di lavoro di produzione di massa include: preparazione dello stampo → dosaggio/iniezione → riempimento & intensificazione → rifilatura/sbavatura → sabbiatura/raddrizzamento (se necessario) → Lavorazione CNC → pulizia/asciugatura → ispezione → test di tenuta (per parti sigillate) → rivestimento/verniciatura/verniciatura a polvere → assemblaggio & confezione.

Dalla preparazione dello stampo all'iniezione ad alta pressione

Pressofusione ad alta pressione (HPDC) inizia con la preparazione precisa dello stampo. I produttori fissano stampi in due parti, tipicamente lavorato in acciaio per utensili H13, utilizzando una notevole forza di bloccaggio per resistere alle pressioni interne generate durante lo sparo. Per mitigare lo shock termico ed evitare che l'alluminio si salda all'acciaio, le superfici dello stampo vengono preriscaldate a una finestra operativa di 150–250°C. I sistemi automatizzati applicano uno spray lubrificante per 1–5 secondi tra un ciclo e l'altro, creando una barriera che protegge la faccia dello stampo e favorisce la rimozione del calore.

Dopo la preparazione, inizia la sequenza di dosaggio e iniezione del metallo. Una siviera robotica versa un volume specifico di lega Al-Si-Mg fusa, come AlSi10Mg, nel manicotto di una macchina a camera fredda. Uno stantuffo idraulico accelera rapidamente, forzando il metallo fuso nella cavità dello stampo. Questa fase di iniezione avviene in soli 0,02–0,2 secondi, una velocità necessaria per riempire alloggiamenti di batterie a pareti sottili e geometrie complesse prima che il metallo perda fluidità.

Solidificazione, Eiezione, e gestione del ciclo

Mentre il metallo si raffredda, la macchina entra in una fase di intensificazione, mantenendo pressioni idrauliche di 10–175 MPa (circa 1.450–25.000 psi) sul getto solidificante. Questa pressione sostenuta comprime le inclusioni di gas e compensa il ritiro volumetrico, garantendo un'elevata densità del materiale e integrità strutturale. I canali di raffreddamento interni progettati nell'acciaio dello stampo dissipano attivamente il calore, controllare la velocità di solidificazione per affinare la microstruttura e proteggere l'utensile dalla fatica termica.

Il ciclo del processo si conclude quando il componente raggiunge uno stato rigido idoneo alla rimozione. I perni di espulsione si estendono per spingere la fusione fuori dallo stampo, con l'intera sequenza dal bloccaggio all'espulsione che richiede in genere 20-60 secondi parti strutturali automobilistiche. L'espulso “sparo,” comprendente l'alloggiamento della batteria, corridori, e trabocca, procede verso una pressa di rifinitura dove il materiale in eccesso viene rimosso prima che la parte entri nei flussi di lavoro di lavorazione CNC o di trattamento superficiale a valle.

Progettato per la precisione. Costruito per la scala.

Raggiungere la tenuta IP67 attraverso una produzione di precisione

Protezione dall'ingresso (per esempio., IP67 secondo IEC 60529) si ottiene combinando una geometria favorevole alla tenuta con produzione e verifica controllate. Le strategie di progettazione tipiche includono scanalature per guarnizioni, nervature ad incastro, e concetti di giunzione che riducono al minimo i percorsi diretti delle perdite, lasciando allo stesso tempo un margine di lavorazione sufficiente sulle interfacce di tenuta.

Dal lato produttivo, l'affidabilità della tenuta dipende solitamente da tre controlli collegati:

(1) gestione del rischio di porosità durante la fusione (spesso supportato da simulazione e processi assistiti dal vuoto per parti critiche)

(2) Lavorazione CNC di piani e riferimenti di tenuta per soddisfare i requisiti di planarità/rugosità specificati dal cliente, E

(3) test di tenuta (metodi di decadimento della pressione/vuoto come richiesto) validare ciascun lotto di produzione oppure 100% parti, a seconda del piano di qualità del programma. Questo “cast + macchina + verificare” il ciclo è una funzionalità chiave per settore automobilistico alloggiamenti in cui la tenuta e la stabilità dimensionale devono rimanere costanti anche per lunghi cicli di produzione.

Integrazione dei sistemi di raffreddamento durante la fusione

Per alloggiamenti legati alla gestione termica, l’integrazione del raffreddamento può essere ottenuta in diversi modi a seconda degli obiettivi di rischio e di costo: nervature integrate e caratteristiche di diffusione del calore, piani di interfaccia lavorati per piastre fredde, oppure passaggi integrati e interfacce pronte per il montaggio. L'approccio migliore dovrebbe essere valutato insieme ai requisiti di tenuta, funzionalità, e come verrà assemblato il sistema (elementi di fissaggio, adesivi, TIM, e tolleranze).

Regolazione termica dello stampo e progettazione dei canali

Il funzionamento ottimale dello stampo richiede il mantenimento della temperatura dello stampo tra 180 e 250°C utilizzando sistemi ad olio caldo o acqua pressurizzata. Gli ingegneri progettano i canali di raffreddamento in modo che si trovino 8-12 mm sotto la superficie della cavità con un diametro di almeno 8 mm, garantendo un'efficiente estrazione del calore durante la finestra di solidificazione. This specific geometry balances the need for rapid heat removal with the mechanical strength required to support the die steel under clamping forces.

Advanced Temperature Control Units (TCUs) achieve ±1°C accuracy to stabilize process conditions. These systems utilize multi-zone monitoring that triggers alarms if regional temperature differences exceed 5°C, preventing uneven solidification. For complex geometries with distinct hotspots, manufacturers employ multi-circuit cooling networks and spot cooling technologies, such as jetPulse. These targeted cooling methods actively manage high-heat areas to reduce cycle times and mitigate soldering risks without compromising the entire tool’s thermal balance.

Integrated Cast-in-Place Cooling Circuits

I recenti progressi nella pressofusione ad alta pressione consentono l'inclusione di tubi in alluminio EN AW-6063 o EN AW-3003 direttamente nell'alloggiamento. Questa tecnica crea un componente monolitico con percorsi di raffreddamento interni, tipicamente utilizzando 12 tubi diametro esterno mm. Eliminando la necessità di piastre di raffreddamento esterne, questo approccio riduce significativamente i rischi di perdite e migliora la conduttanza termica dalle celle della batteria al mezzo di raffreddamento.

I team di produzione devono calibrare i parametri di processo in modo specifico per proteggere i tubi inseriti dal collasso. Le pressioni di colata variano generalmente da 600 a 1200 bar con velocità del pistone limitate a 2,5–4,5 m/s. Per garantire ulteriormente la stabilità, gli operatori preriscaldano i tubi dell'inserto a 200°C. Questa fase di preriscaldamento riduce al minimo lo shock termico quando i tubi entrano in contatto con l'alluminio fuso, che raggiunge i 530°C circa, garantendo un robusto legame metallurgico e una geometria coerente del percorso del flusso.

Post-elaborazione: Lavorazione CNC per superfici di tenuta

Le superfici as-cast raramente soddisfano direttamente i requisiti di tenuta, quindi la lavorazione CNC viene generalmente applicata a interfacce funzionali come le flange di copertura, scanalature della guarnizione, L'O-ring si ferma, sedi dei cuscinetti/posizionamenti, e caratteristiche filettate. L'obiettivo della lavorazione è fornire riferimenti stabili, planarità controllata, e una finitura superficiale che corrisponde alla strategia di tenuta e al metodo di convalida del cliente./

Con ampia capacità CNC e ispezione interna (per esempio., CMM e strumenti di misura dimensionale), Bian Diecasting può eseguire “casting + lavorazioni meccaniche di precisione + verifica” come un processo controllato, riducendo i passaggi dai fornitori che spesso introducono variazioni. Dopo la lavorazione, pulizia/asciugatura e test di tenuta possono essere integrati nel flusso di produzione per alloggiamenti critici per la tenuta per ridurre il rischio di guasti nella fase finale dell'assemblaggio del cliente.

Controllo di qualità nella produzione di alloggiamenti per veicoli elettrici

Il controllo di qualità per gli alloggiamenti delle batterie dei veicoli elettrici combina una rigorosa gestione ambientale con test fisici automatizzati. Le linee di produzione utilizzano ISO 14644-1 camere bianche (Classe 7–8) per ridurre al minimo la contaminazione, mentre l'integrità strutturale viene verificata tramite l'ispezione laser 3D della saldatura e il test di tenuta della pressione di fine linea per garantire la tenuta IP67.

ISO 14644 Standard per camere bianche e controllo della contaminazione

Gli ambienti di produzione dei componenti delle batterie dei veicoli elettrici devono aderire a rigidi protocolli di pulizia per prevenire la contaminazione microscopica che potrebbe compromettere la sicurezza delle celle o l'isolamento elettrico. Gli impianti di produzione implementano l'ISO 14644-1 standard, tipicamente assegnando la Classe ISO 7 o Classe 8 ambienti per l'assemblaggio generale dell'alloggiamento e l'integrazione del pacchetto. Processi a monte più sensibili, come la produzione di celle o l'impilamento di moduli, spesso richiedono la classe ISO 5 o Classe 6 zone, dove i limiti di particelle sono rigorosamente applicati a ≤3.520 particelle (≥0,5 µm) per metro cubo.

Oltre il controllo delle particelle, la regolazione dell'umidità è fondamentale per proteggere i prodotti chimici agli ioni di litio dal degrado indotto dall'umidità. Nella catena di montaggio sono integrate camere asciutte a bassissima umidità per mantenere stabili i punti di rugiada durante il processo di sigillatura. Questi controlli ambientali funzionano all’interno di quadri più ampi di gestione della qualità, come la IATF 16949. Protocolli di validazione, inclusa la qualificazione dell'installazione (QI), Qualificazione operativa (OQ), e qualificazione delle prestazioni (PQ), garantire che tutti i sistemi per camere bianche soddisfino costantemente le specifiche tecniche richieste per la sicurezza delle batterie di livello automobilistico.

Ispezione automatizzata delle saldature e test delle perdite di fine linea

L'integrità strutturale e le prestazioni di tenuta dipendono da metodi di verifica ad alta precisione applicati a ogni unità in uscita dalla linea. Gli alloggiamenti delle batterie spesso contengono oltre 150 cordoni di saldatura individuali che richiedono 100% ispezione. I sistemi di visione automatizzati che utilizzano la triangolazione laser 3D scansionano queste cuciture in tempo reale per rilevare difetti microscopici, porosità, o deviazioni geometriche che potrebbero portare a cedimenti strutturali sotto i carichi G del veicolo.

Per garantire che la custodia soddisfi gli standard di protezione dell'ingresso IP67, i produttori impongono test di decadimento della pressione di fine linea. Questo processo pressurizza l'alloggiamento con aria o gas tracciante e monitora la perdita di pressione durante un tempo di permanenza impostato per identificare i percorsi delle perdite. Controlli non distruttivi complementari, come il rilevamento di difetti a raggi X e la macchina di misura a coordinate (CMM) analisi, verifica la densità interna del getto e l'accuratezza dimensionale. Questi controlli rigorosi garantiscono che l’alloggiamento possa resistere alle differenze di pressione interne e ai fattori di stress ambientali esterni durante tutto il ciclo di vita del veicolo.

Caso di studio: Un livello 1 Alloggiamento della batteria del fornitore

Una sfida comune per l’e-drive / inverter / gli alloggiamenti sigillati bilanciano la complessità delle pareti sottili con il controllo della porosità e riferimenti di lavorazione stabili. Nei tipici progetti di miglioramento, i problemi possono manifestarsi solo nella fase finale, ad esempio il fallimento delle prove di tenuta dopo che è già stato aggiunto un valore di lavorazione significativo, creando scarti e rischi di pianificazione.

Un percorso di mitigazione comprovato consiste nello spostare a monte la “prevenzione dei difetti”.: utilizzare l'analisi del flusso dello stampo per identificare i rischi di turbolenza e intrappolamento dell'aria, ottimizzare la progettazione di gating/troppopieno/sfiato, e valutare la pressofusione assistita da vuoto per zone sensibili alla porosità. A valle, combinare l'ispezione a raggi X (come richiesto dal programma), Misurazione CMM per la stabilità dei dati, e test di tenuta per chiudere il ciclo, in modo che le regolazioni del processo vengano verificate rapidamente e la produzione possa diventare stabile, rendimento ripetibile per la fornitura a lungo termine.

Considerazioni finali

La creazione di alloggiamenti efficaci per le batterie dei veicoli elettrici richiede un preciso equilibrio tra rinforzo strutturale e riduzione della massa. La pressofusione ad alta pressione consente agli ingegneri di produrre componenti monolitici in alluminio che integrano perfettamente la protezione dagli urti con i canali di gestione termica. Ottimizzando la selezione delle leghe e utilizzando la simulazione topologica avanzata, i produttori raggiungono la resistenza meccanica necessaria per resistere agli impatti laterali senza compromettere l’autonomia del veicolo o la dinamica del telaio.

L'affidabilità deriva in definitiva da un rigoroso controllo e convalida del processo. Per ottenere una tenuta IP67 uniforme non basta semplicemente un design robusto; richiede un'esatta lavorazione CNC delle superfici di accoppiamento e test automatizzati di decadimento della pressione per garantire l'integrità ermetica. Man mano che le architetture dei veicoli elettrici si evolvono, la capacità di eseguire questi complessi flussi di lavoro di produzione contraddistingue il durevole, sistemi di batterie ad alte prestazioni da quelli soggetti a guasti ambientali prematuri.

Domande frequenti

Qual è la migliore lega di alluminio per gli alloggiamenti delle batterie dei veicoli elettrici?

Leghe di alluminio pressofuso ad alto contenuto di silicio come A390 (AlSi17Cu4,5Mg) sono spesso selezionati per il loro rapporto durezza/peso superiore. Per pannelli strutturali inferiori, leghe ad alta resistenza della serie 6000 come 6111 sono comuni anche quelli in piena età, offrendo circa 30% risparmio di peso rispetto allo standard AA5754-O.

Come vengono convalidati i pacchi batteria pressofusi per la resistenza alle perdite?

Per ottenere la protezione di ingresso IP67–IP69K, gli alloggiamenti sono sottoposti a test di tenuta con gas tracciante con limiti rigorosi, tipicamente sotto 15 sccm per armadi principali e inferiori 5 sccm per le copertine. I produttori devono anche controllare la porosità interna al di sotto 0.1% durante il processo di fusione per garantire l'integrità ermetica.

Quando è preferibile la pressofusione all'estrusione per gli alloggiamenti dei veicoli elettrici?

La pressofusione è la scelta dominante per geometrie complesse che richiedono canali di raffreddamento integrati, capi, e morsettiere in un unico scatto. L'estrusione è generalmente riservata ai più semplici, progetti a sezione trasversale costante in cui viene data priorità a una maggiore resistenza del profilo e a minori costi di attrezzaggio.

Qual è lo spessore tipico della parete per i vassoi batteria in alluminio?

La maggior parte dei vassoi per batterie in alluminio presentano uno spessore di parete compreso tra 1.0 mm e 3.0 mm. Tuttavia, le aree strutturali e i punti di montaggio spesso aumentano questo spessore a 10–12 mm per gestire i carichi meccanici e garantire una rigidità sufficiente.

Qual è il costo previsto per uno stampo per pressofusione dell'alloggiamento della batteria??

Per parti strutturali su scala automobilistica, uno stampo in acciaio dedicato in genere costa tra $50,000 E $150,000. Questi stampi sono generalmente progettati per una durata di servizio di 80,000 A 100,000 riprese prima di richiedere importanti lavori di ristrutturazione.

Qual è la conduttività termica dell'alluminio A380 per le applicazioni di raffreddamento?

L'alluminio A380 standard del settore offre una conduttività termica di circa 96 W/m·K a temperatura ambiente. Questo livello è sufficiente per molte applicazioni di gestione termica, consentendo all'alloggiamento stesso di favorire la dissipazione del calore.