Lo stampo di finge di casting svolge un ruolo fondamentale nel processo di produzione di creazione di parti di metallo di precisione. In questo articolo, Amproceremo le complessità della stampo di ficcanaso, Perché è importante, I diversi tipi di materiali in acciaio utilizzati per i stampi a fusione, Il processo di progettazione dello stampo, sfide affrontate nella produzione di stampi, e come selezionare un produttore di stampi affidabile.

Cos'è lo stampo per pressofusione?

Lo stampo di ficcanastro è uno stampo permanente che viene utilizzato per modellare il metallo fuso in un design o forma specifico. È una componente cruciale in processo di pressofusione, in quanto determina il risultato finale della parte fabbricata. Lo stampo è in genere realizzato con materiali in acciaio di alta qualità per resistere a temperature elevate e pressione.

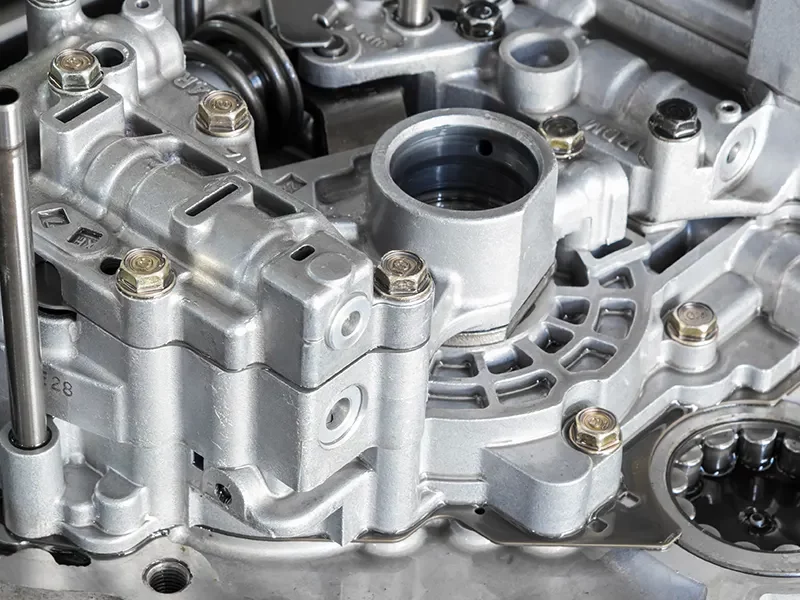

La stampo di ficcanastro è composta da due parti: la cavità, che è l'immagine negativa della parte finale, E il nucleo, che modella le caratteristiche interne della parte. Lo stampo è progettato per consentire al metallo fuso di fluire nella cavità ad alta pressione, solidificare, e poi essere espulso come parte finita.

Perché la muffa è importante per la fusione?

Lo stampo è essenziale per mantenere l'accuratezza dimensionale e finitura superficiale della parte finale. Ha anche un ruolo cruciale nel garantire l'integrità strutturale della parte. Senza uno stampo adeguatamente progettato, Il processo di fusione del dado non sarebbe in grado di produrre parti con precisione e qualità richieste.

Materiali in acciaio generale per stampi per fusione

Alluminio,zinco e magnesio sono tre leghe comuni usate per design a stampo da morire.

Stampo di fusione in lega in lega di alluminio

L'alluminio è una scelta popolare per i stampi da finge a causa della sua eccellente conducibilità termica e proprietà leggere. Gli stampi di fusione in alluminio sono ideali per le corse di produzione ad alto volume e possono resistere a ripetuti cicli di riscaldamento e raffreddamento senza deformarsi o cracking.

Stampo di fusione in lega di zinco

Le leghe di zinco sono comunemente usate per gli stampi a fusione a causa delle loro proprietà di flusso superiore e della stabilità ad alta dimensione. Gli stampi di zinco sono resistenti e resistenti alla corrosione, rendendoli ideali per produrre parti con disegni intricati e pareti sottili.

Stampo di fusione in lega di magnesio

Le leghe di magnesio sono leggere e hanno un eccellente rapporto resistenza-peso, Renderli ideali per il materiale per stampo di ficcanaso che richiede elevata resistenza e durata. Gli stampi di magnesio possono resistere a temperature estreme e fornire un'eccellente finitura superficiale.

Processo di progettazione dello stampo per la fusione

Il processo di progettazione dello stampo per la fusione del dado è un aspetto fondamentale del processo di fusione del dado generale, poiché influisce direttamente sulla qualità, efficienza, ed efficacia in termini di costi per produrre parti del cast. Ecco una panoramica del tipico processo di progettazione dello stampo per la fusione:

#1: Definire i requisiti della parte

Inizia comprendendo i requisiti specifici della parte da morire cast, comprese le dimensioni, caratteristiche, Proprietà materiali, e volume di produzione. Queste informazioni aiutano a guidare il processo di progettazione dello stampo e garantire che lo stampo soddisfi le specifiche desiderate.

#2: Selezione dei materiali

Scegli il materiale appropriato per lo stampo di fusione in base a fattori come la conducibilità termica, resistenza all'usura, Espansione termica, e costo. I materiali comuni per i stampi da fusione includono l'acciaio per utensili, H13, e P20.

#3: Crea concetti di progettazione iniziali

In base ai requisiti della parte e alla selezione dei materiali, sviluppare concetti di progettazione iniziali per lo stampo. Considera fattori come la posizione della linea di separazione, Progettazione del sistema di gating, Posizionamento del canale di raffreddamento, Metodi di eiezione, e opzioni di sfiato.

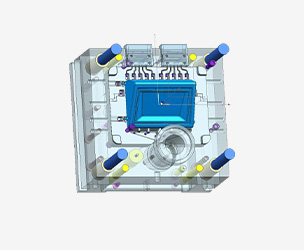

#4: Modellazione CAD

Usa il design assistito da computer (CAD) Software per creare modelli 3D dettagliati dei componenti dello stampo per fusione, compresa la cavità, nucleo, canali di raffreddamento, Sistema di eiettore, e altre caratteristiche. La modellazione CAD consente una rappresentazione precisa e accurata del design dello stampo.

#5: Analizzare e ottimizzare il design

Condurre simulazioni e analisi utilizzando software specializzato per valutare la progettazione dello stampo per fattori come le prestazioni termiche, flusso fluido, restringimento e warpage, e caratteristiche di riempimento della muffa. Questo aiuta a ottimizzare il design dello stampo per una produzione efficiente ed efficace della fusione.

#6: Finalizza il design dello stampo

Sulla base dei risultati dell'analisi e del feedback, perfezionare e finalizzare il design dello stampo per garantire che soddisfi tutti i requisiti per la qualità delle parti, efficienza produttiva, e la longevità della muffa. Presta attenzione a dettagli come gli angoli di bozza, filetti, finitura superficiale, e caratteristiche di espulsione della parte.

#7: Crea disegni dettagliati

Generare disegni e specifiche ingegneristici dettagliati per i componenti della stampo di fusione, comprese le dimensioni, tolleranze, materiali, trattamenti superficiali, e istruzioni di assemblaggio. Questi disegni fungono da progetto per produrre lo stampo.

#8: Produrre lo stampo

Trasferisci il design dello stampo finalizzato a un produttore di stampo per la fabbricazione. Il processo di produzione può coinvolgere varie tecniche come la lavorazione del CNC, EDM (lavorazione a scarica elettrica), macinazione, Trattamento termico, e lucidare per creare i componenti dello stampo.

#9: Prova e convalida lo stampo

Una volta fabbricato lo stampo, condurre test e validazione per garantire che soddisfi le specifiche richieste e produca parti di alta qualità da stampo. Prova lo stampo per fattori come la precisione della dimensione delle parti, finitura superficiale, Tempo del ciclo, e prestazioni complessive.

#10: Perfezionare e perfezionare

Sulla base dei risultati del test e del feedback, effettuare le modifiche o i perfezionamenti necessari alla progettazione dello stampo per ottimizzare le prestazioni e risolvere eventuali problemi. Il miglioramento iterativo è comune per ottenere i migliori risultati nella produzione di casting.

#11: Implementare in produzione

Una volta che il design dello stampo è stato convalidato e approvato, integralo nel processo di produzione del casting per uso regolare. Monitorare le prestazioni dello stampo durante le corse di produzione e condurre una manutenzione regolare per garantirne la longevità e l'affidabilità.

Seguendo un processo di progettazione dello stampo strutturato per la fusione, I produttori possono creare stampi di alta qualità che soddisfano i requisiti specifici delle parti da produrre, Ottimizza l'efficienza della produzione, e garantire una produzione coerente e affidabile di fusione.

Sfide nella produzione di stampi da ghisa

La produzione di stampi da morire pone diverse sfide, come il raggiungimento di tolleranze strette, Controllo della porosità, minimizzare il flash, e prevenire la deformazione.

Incessante ricerca del raggiungimento di tolleranze strette

Uno degli ostacoli più significativi nel design dello stampo da ghisa è il Incessante ricerca del raggiungimento di tolleranze strette. Garantendo che le dimensioni, angoli, e le specifiche della parte finale sono soddisfatte con la massima precisione richieste meticolose attenzione ai dettagli e alle competenze tecniche. Qualsiasi deviazione dalle tolleranze desiderate può comportare ricambi e ritardi di produzione difettosi, evidenziando la criticità di questa sfida nel processo di produzione.

Controllo della porosità

Controllo della porosità è un'altra sfida vitale che i produttori di stampi da stampo affrontano. La porosità si riferisce alla presenza di piccoli vuoti o buchi all'interno del materiale della parte, che può compromettere la sua integrità strutturale e il suo fascino estetico. Prevenire la porosità richiede una comprensione completa delle proprietà in lega metallica, Parametri di fusione ottimali, ed efficace progettazione dello stampo per ridurre al minimo il rischio di intrappolamento dell'aria durante il processo di fusione.

Minimizzare il flash, o materiale in eccesso

Minimizzare il flash, o materiale in eccesso che si forma lungo le linee di separazione dello stampo, è una sfida persistente nella produzione di stampi da ghisa. Flash non solo toglie il ricorso visivo della parte finale, ma può anche influire sulle sue prestazioni funzionali. Implementazione di progetti di stampo precisi, Mantenere condizioni di fusione coerenti, e impiegare tecniche di taglio avanzate sono strategie essenziali per combattere il flash e garantire la produzione di parti di alta qualità.

Prevenire la deformazione

Prevenire la deformazione è un'altra sfida comune che incontrano i produttori di stampi da morire. La guerra si riferisce alla distorsione o alla deformazione della parte a causa delle velocità di raffreddamento irregolari, sollecitazioni interne, o incoerenze materiali. Affrontare la guerra richiede un approccio olistico che include l'ottimizzazione della progettazione del sistema di raffreddamento, Controllo dei parametri del processo di fusione, e utilizzando le tecniche di allegitura dello stress per mitigare il rischio di distorsione nel prodotto finale.

Bianco pressofuso: Un produttore di stampi per stampo affidabile

Quando si seleziona un produttore, è essenziale considerare la loro esperienza, competenza, capacità, e misure di controllo della qualità. Cerca un produttore che abbia una comprovata esperienza nella fornitura di stampi di alta qualità in tempo e nel budget.

Con una ricca storia di eccellenza e competenza nella produzione di stampi da gust, Bianco pressofuso ha guadagnato una reputazione stellare per la fornitura di stampi di prim'ordine che soddisfino i più alti standard del settore. A Bian Diecast, La precisione non è solo un obiettivo ma un principio guida in ogni aspetto del loro processo di produzione dello stampo. Il nostro team di artigiani qualificati e ingegneri progettano e fabbricano meticolosamente stampi con tolleranze strette, Garantire che ogni parte prodotta soddisfi le specifiche esatte e i requisiti dei propri clienti. La collaborazione con Bian Diecast garantisce un processo di produzione senza soluzione di continuità e di successo, spianare la strada alla produzione di parti di alta qualità che soddisfano e superano le aspettative.

Conclusione

Lo stampo di finge di fusione è un componente critico nel processo di fusione, svolgere un ruolo vitale nel modellare le parti metalliche con precisione e precisione. Comprendere l'importanza del design dello stampo, Selezione dei materiali, Misure di controllo della qualità, e il superamento delle sfide di produzione è essenziale per produrre parti del fusione di alta qualità. Selezionando un produttore di stampi affidabili ed esperti, Le aziende possono garantire il successo delle loro operazioni di casting.