Se ti sei mai meravigliato degli intricati dettagli dei componenti del motore di un'auto o della robusta sensazione di un dispositivo decorativo, Potresti ringraziare lo zinco. Questo processo, sebbene spesso oscurato dalla sua controparte in alluminio, è una pietra miliare nella produzione. Ma cos'è esattamente il casting di zinco, E perché dovresti preoccuparti? Ci immerciamo ed esploriamo questo mondo affascinante.

Cos'è il casting di zinco?

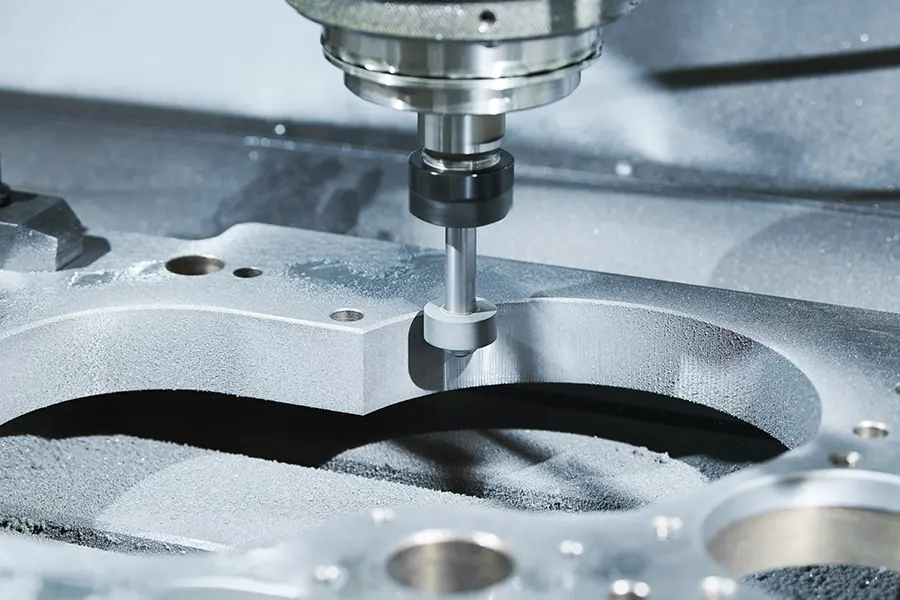

La fusione di zinco è un processo di produzione in cui lo zinco fuso viene iniettato in uno stampo per creare parti metalliche precise e complesse. Questo metodo è favorito per la sua capacità di produrre volumi elevati di parti identiche con tolleranze strette e finiture superficiali eccellenti. È come cuocere una torta, Ma invece di pastella, hai il metallo fuso, E invece di una torta, Diventi durevole, Componenti metallici dettagliati.

Il processo di casting di zinco

Il processo di ficatore in lega di zinco è piuttosto metodico, coinvolgendo diversi passaggi chiave per garantire che il prodotto finale soddisfi severi standard di qualità.

Fare un passo #1: Scioglimento e iniezione

Primo, I lingotti in lega di zinco vengono sciolti in una fornace fino a diventare un liquido intorno 800 gradi Fahrenheit. Questo zinco fuso viene quindi iniettato ad alta pressione in uno stampo in acciaio, noto come dado. Immagina una siringa gigante che spinge il metallo in uno stampo con precisione e velocità.

Fare un passo #2: Raffreddamento e solidificazione

Una volta che lo zinco fuso riempie lo stampo, è consentito raffreddare e solidificare. Questo passaggio è cruciale in quanto determina la forma finale e l'integrità strutturale della parte del cast. Pensala come far raffreddare la tua torta prima di toglierla dalla padella per evitare di sgretolarsi.

Fare un passo #3: Espulsione e taglio

Dopo che la parte si è raffreddata, è espulso dal dado. Tuttavia, Non è ancora del tutto pronto. Il prossimo passo prevede il taglio di qualsiasi materiale in eccesso, noto come flash, Per garantire che la parte soddisfi le specifiche desiderate. Questo è simile a glassare la tua torta, assicurandosi che sembri buono come sappia.

Popolari leghe di zinco nel casting

Zinc Die Casting non è un processo unico. Vengono utilizzate leghe diverse a seconda dell'applicazione, con ognuno che offre proprietà uniche.

Leghe Zamak

Le leghe di Zamak sono tra le più comunemente usate nel casting di zinco, apprezzato per la loro forza e versatilità.

- Carichi 3: Carichi 3 è il cavallo di battaglia delle leghe di zinco. Offre un grande equilibrio di forza, duttilità, e resistenza all'impatto, renderlo adatto per una vasta gamma di applicazioni.

- Carichi 5: Per applicazioni che richiedono una maggiore durezza e forza, Carichi 5 è la scelta di riferimento. Ha un contenuto di rame leggermente più alto, Migliorare le sue proprietà meccaniche.

- Carichi 2: Carichi 2 è noto per la sua forza e durezza eccezionali, Anche se è meno duttile di altre leghe Zamak. È ideale per le parti che devono sopportare una forte usura.

Leghe ZA

Leghe ZA (Zinco-alluminio) sono un'altra categoria, Offrire una serie diversa di caratteristiche.

- Per-8: ZA-8 è rinomata per le sue eccellenti caratteristiche di fusione e forza, rendendolo ideale per più piccolo, parti più intricate.

- Per-12: Con un contenuto di alluminio più elevato, ZA-12 offre resistenza alla durezza e all'usura superiore, Adatto ai componenti esposti all'attrito.

- ZA-27: ZA-27 vanta la massima resistenza e la più bassa densità di tutte le leghe di zinco, rendendolo perfetto per le parti che devono essere sia forti che leggeri.

Vantaggi del casting di zinco

Perché scegliere lo zinco muore lanciare su altri metodi? Ecco alcuni motivi convincenti:

Elevata efficienza di produzione

Il processo di fusione, Soprattutto il casting di zinco, consente la produzione ad alta velocità e grande volume. Le macchine da fusione da cameriera calda possono ottenere una media di 400 A 900 Casting all'ora, aumentando significativamente l'efficienza della produzione.

Precisione ad alta dimensione

Le getti d'imposta mostrano una precisione ad alta dimensione, in genere raggiungendo tolleranze di IT13 ad IT15 secondo GB 1800-2009, e in alcuni casi, anche fino a esso111. Ciò consente ai casting di soddisfare le esigenze dei componenti di precisione.

Eccellente qualità della superficie

Le getti di muore possiedono un'alta qualità della superficie, con valori di rugosità superficiale che vanno da RA 3.2 A 1.6 μm, e raggiungendo localmente RA 0.8 μm. Questa superficie di alta qualità riduce la necessità di una successiva elaborazione, Riduzione dei costi.

Capacità di lanciare parti complesse a parete sottile

I getti di muore di zinco possono avere forme di parte complesse mantenendo sottili spessori della parete, Con lo spessore minimo della parete di getti in lega di zinco. 0.3 mm.

Buone proprietà meccaniche

Il metallo si scioglie rapidamente nella stampo di fusione, risultante in una struttura a grana fine e densa vicino alla superficie. Questo dà a mistero più forte e durezza.

Svantaggi del casting di zinco

Nessun processo è perfetto. Zinc Die Casting ha i suoi svantaggi:

Costi elevati delle attrezzature

Il costo delle attrezzature e degli stampi di fusione è elevato, Aumentare il costo iniziale di investimento. Perciò, La fusione del muore è generalmente adatto alla produzione in serie di grandi quantità di prodotti.

Suscettibilità alla porosità del gas

A causa dell'altissima velocità con cui il metallo si scioglie la cavità dello stampo durante la fusione, e la non permeabilità dei materiali della muffa, I getti di dies prodotti usando i tradizionali metodi di fusione sono soggetti alla porosità del gas. Ciò può influenzare la forza e le prestazioni dei getti.

Requisiti elevati della muffa

La progettazione e la produzione dello stampo richiedono un'elevata precisione e qualità per garantire l'accuratezza dimensionale e la qualità della superficie delle getti. Ciò aumenta il costo e la difficoltà della produzione di muffe.

Requisiti elevati di materie prime

La fusione ha requisiti elevati per la purezza e la composizione in lega di materie prime. Le materie prime inadatte possono portare a difetti o degrado delle prestazioni nei getti.

Post-elaborazione complesso

Mentre i getti di die hanno una buona qualità della superficie, Potrebbero ancora richiedere una successiva elaborazione come la macinazione, lucidatura, o rivestimento in determinate applicazioni per migliorare ulteriormente le loro prestazioni o l'aspetto.

Applicazioni di parti di fusione di zinco

Il casting di zinco è utilizzato in vari settori, Grazie alla sua versatilità e forza.

Industria automobilistica

Le parti del cast di zinco sono essenziali in industria automobilistica.

- Componenti del motore: Parti come pompe di carburante e carburatori beneficiano della precisione e della durata del casting di zinco.

- Parti interne ed esterne: Dalle maniglie delle porte a finiture intricate, Parti di fusione di zinco Aggiungi sia funzione che talento ai veicoli.

Elettronica e componenti elettrici

Il casting di zinco garantisce la durata e l'affidabilità per il parti elettroniche.

- Alloggi per dispositivi elettronici: Forte, Involucri durevoli per dispositivi proteggono delicati componenti interni.

- Connettori e terminali: La conducibilità e la resistenza dello zinco lo rendono ideale per connettori e terminali elettrici.

Beni di consumo

Nella nostra vita quotidiana, Zinc Die Casting si presenta in innumerevoli oggetti.

- Maniglie e hardware: Pensa alla solida sensazione di una maniglia del cassetto o alla robustezza di una serratura: grazie per il finger di zinco per questo.

- Infissi decorativi: Dalle eleganti basi della lampada alle cornici ornate, Le parti del cast di zinco sono belle e funzionali.

Zinco vs. Pressofusione di alluminio

Quando si tratta di morire casting, zinco e alluminio Ognuno ha i loro punti di forza.

Punti di forza e di debolezza

Lo zinco è più forte dell'alluminio? SÌ, lo zinco è più forte e più resistente, ma più pesante. L'alluminio è più leggero e offre una migliore resistenza alla corrosione ma non è così forte.

Applicazioni ideali per ciascuno

Le leghe di zinco sono adatte a parti che necessitano di resistenza e durata. Abiti in alluminio per componenti in cui il risparmio di peso e la resistenza alla corrosione sono fondamentali.

Conclusione

Zinc Die Casting è un processo di produzione affascinante e vitale, offrire precisione senza pari, forza, e versatilità. Dai componenti automobilistici ai beni di consumo, Le sue applicazioni sono vaste e varie. Mentre ha i suoi svantaggi, I benefici spesso superano i negativi, Fare da spuntare lo zinco una scelta di riferimento per molti settori. Quando cerchi componenti di casting di zinco di alta qualità, puoi collaborare con produttori di parti di fusione in lega di zinco che offrono precisione, durabilità, e soluzioni economiche per varie applicazioni industriali.

Domande frequenti

1. Qual è il vantaggio principale del fusione di zinco su altri metodi?

Zinc Die Casting offre una precisione superiore e la capacità di creare geometrie complesse, rendendolo ideale per una produzione dettagliata e ad alto volume.

2. Sono riciclabili parti cast di zinco?

SÌ, Le parti del cast di zinco sono completamente riciclabili, rendere questo processo ecologico.

3. In che modo la fusione dello zinco si confronta con lo stampaggio di iniezione di plastica?

Mentre lo stampaggio iniezione in plastica è più leggero ed economico per alcune applicazioni, Il casting da muore di zinco fornisce maggiore resistenza, durabilità, e stabilità termica.

4. Le parti del fusione di zinco possono essere dipinte o placcate?

Assolutamente! Le parti del cast da stampo di zinco possono essere facilmente dipinte o placcate per un'estetica migliorata e una resistenza alla corrosione aggiuntiva.

5. Ciò che le industrie ne traggono di più dal casting di zinco?

L'automotivo, elettronica, e le industrie dei beni di consumo sono alcuni dei maggiori beneficiari di zinco muore casting, Grazie alla sua precisione, forza, ed efficacia in termini di costi.

6. Quale metallo viene utilizzato più frequentemente nel processo di fusione?

L'alluminio è il metallo più frequentemente usato nel processo di fusione, favorito per il suo leggero, resistenza alla corrosione, e versatilità in vari settori.