画像ソース: ピクセル

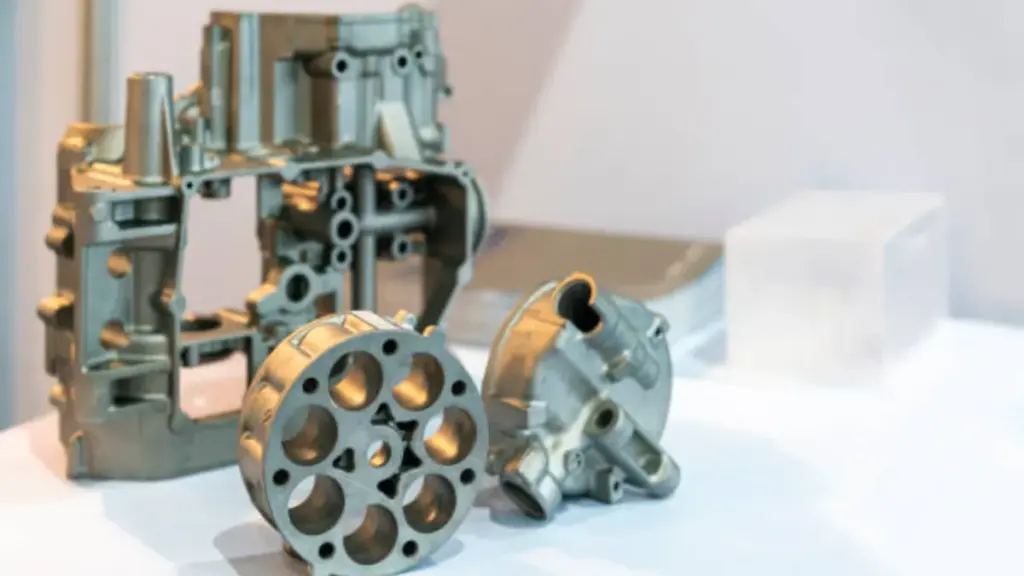

アルミニウムダイキャスティングと砂鋳造, それぞれの方法は、私たちの世界をユニークな方法で形作ります, 運転する車からガジェットまで、私たちはなしでは生きられません.

しかし、これらのプロセスを際立たせるもの? 一方を他方よりも選択する理由?

この投稿で, ダイキャスティングの溶融コアに飛び込みます. 砂型鋳造. 彼らの強みを探ります, 弱点, そして彼らが革命を起こした業界. あなたがエンジニアであるかどうか, ビジネスオーナー, または、物事がどのように作られているかについて単に興味があります, この比較は、日常のオブジェクトの隠された芸術性に光を当てます.

鋳造方法の概要

アルミダイカスト

プロセスの説明

- 溶融金属は高圧下で再利用可能な鋼型に強制されます.

- 金型, diesとして知られています, 複雑な形状を正確かつ一貫して作成するように設計されています.

- 生成された部品には明確に定義された機能があり、滑らかまたはテクスチャーの表面を示すことができます.

使用材料

- アルミニウム: その軽量で優れた熱特性のために一般的に使用されています.

- 他の合金: 亜鉛, マグネシウム, また、銅ベースの合金も特定の用途に使用されます.

利点

- 精度: 複雑な部品の高次元の精度と再現性を提供します.

- 表面仕上げ: さまざまな業界に適した魅力的な仕上げを提供します.

- 効率: 後処理要件が最小限の部品の生産を可能にします.

短所

- 初期費用: ダイクリエーションのためのツールとセットアップへの投資が必要です.

- 限られたサイズ: カビの制約のため、大きな部品には理想的ではありません.

砂型鋳造

プロセスの説明

- 溶融金属を高圧のない砂型に直接注ぐことを伴う.

- 4分の1インチのトレランスレベル内でネット形状を作成できる.

- さまざまな複雑さを持つ部品の生産に汎用性を提供します.

使用材料

- 砂型: 幅広いパーツサイズと形状に応える費用対効果の高い金型.

- 金属合金: 鉄のようなさまざまな金属の鋳造に適しています, 鋼鉄, アルミニウム, そしてブロンズ.

利点

- 多用途性: デザインの変更が柔軟性を備えた、より大きな部品に対応します.

- 費用対効果の高いツール: ダイキャスティング方法に比べて、より少ない初期投資が必要です.

短所

- 表面仕上げ: ダイキャストの仕上げと比較して、テクスチャが粗くなります.

- 寸法精度: 精密調整のために追加のキャスティング後のプロセスが必要になる場合があります.

詳細な比較

画像ソース: はねない

生産速度と量

アルミニウムダイキャスティングスピードと. 砂鋳造速度

- アルミニウムダイキャスティングは、急速な生産に優れています, 自動化されたプロセスにより高速を達成します.

- 砂型鋳造, 汎用性がありますが, 肉体労働を伴うため、より遅いペースで動作します 金型設計.

さまざまな生産量に適しています

- アルミダイカスト:

- 正確な寸法精度を必要とする大量生産走行に最適です.

- 複雑なデザインと一貫した品質の需要を備えたコンポーネントに適しています.

- 砂型鋳造:

- 低から中程度の生産量の大規模な部品に適しています.

- 大きなツール調整なしでさまざまなパーツサイズに適応する柔軟性を提供します.

一部の複雑さとサイズ

各メソッドの機能と制限

- アルミダイカスト: 大規模なキャスティング後の機械加工を必要とせずに、強烈な許容範囲で複雑な形状を生成することに優れています.

- 砂型鋳造: 精度要件が厳しくない大規模なコンポーネントに適しています, より寛容な設計のバリエーションを可能にします.

ダイキャスティングと砂キャスティングの典型的なパーツサイズ

- ダイカスト: 精度と薄い壁を要求する小規模から中型の部品を専門としています.

- 砂型鋳造: 壁が厚い大きな部品を収容します, 寸法精度よりも費用対効果を優先するアプリケーションに最適です.

表面仕上げと寸法精度

達成可能な許容範囲

- アルミダイカスト:

- 複雑な幾何学でも密接な耐性を維持します, 二次操作の必要性を減らす.

- 砂型鋳造:

- プロセスの性質により、一般的に許容範囲はゆるいです, 多くの場合、精密調整のために追加の仕上げステップが必要です.

表面の品質比較

- 鋳造パーツは、より粗いテクスチャで知られている砂の鋳物と比較して、細かい細部でより滑らかな仕上げを示しています.

材質のオプション

ダイキャスティングに適した合金

- アルミニウム: その軽量特性と優れた熱伝導率のためにダイキャスティングで広く使用されています.

- 亜鉛: 融点が低く、延性が高いため、複雑な部品に最適.

- マグネシウム: 並外れた強度と重量の比率を提供します, 軽量コンポーネントに適しています.

- 銅ベースの合金: 強化された耐食性と熱伝導率を提供します.

砂鋳造に適した合金

- 鉄: 費用対効果と機械性のために砂鋳造で一般的に使用されています.

- 鋼鉄: さまざまな複雑さで幅広いパーツサイズを生成する際に汎用性を提供します.

- アルミニウム: 融点が低く、流動性が良好であるため、砂鋳造に適しています.

- ブロンズ: 優れた耐摩耗性を提供します, 耐久性を必要とするアプリケーションに最適です.

ツーリングとセットアップコスト

ダイとダイの初期投資. 砂型

- ダイカスト:

- 特定のパーツ設計に合わせた鋼鉄の金型への重要な前払い投資が必要です.

- 初期ツールコストは高くなる可能性がありますが、大量生産の長期的な利点によって相殺される可能性があります.

- 砂型鋳造:

- 砂型はスチールダイよりも手頃な価格であるため、初期コストが低くなります.

- ツーリング費用は最小限に抑えられます, 小規模な生産ランには費用対効果の高いオプションになります.

長期コストの考慮事項

- ダイカスト:

- 大量の生産能力と最小限の材料廃棄物によって実現された長期節約.

- 機械加工要件の削減は、拡張生産サイクルの全体的なコスト効率に貢献します.

- 砂型鋳造:

- ツールメンテナンスコストが少ない低から中程度の生産量に経済的なソリューションを提供します.

- 設計の柔軟性は、金型構成の変更に関連する追加費用を削減します.

設計の柔軟性

設計変更を行う能力

- ダイキャスティングにより、広範なツール調整なしで複雑な設計の変更が可能になります, 進化する要件に対する迅速な適応性を確保します.

- 砂鋳造は、カビ製造プロセス中にパーツの形状を変更する柔軟性を提供します, デザインのバリエーションを効率的に収容します.

プロトタイピング機能

- ダイカスト:

- 正確な寸法精度で複雑な部分の迅速なプロトタイピングを有効にする, 効率的なテストフェーズを促進します.

- 砂型鋳造:

- 多様な幾何学を持つより大きなコンポーネントのプロトタイプ開発をサポートします, 反復設計の改善を可能にします.

壁の厚さ

各メソッドの最小達成可能な厚さ

アルミニウムダイキャスティング, 最小の壁の厚さは1mmまで達することができます, 正確な詳細を備えた複雑なデザインを可能にします. この方法は、構造的完全性を維持する薄壁部分の生産に優れています. 一方で, 砂鋳造には通常、厚い壁が必要です, プロセスの性質により、最小厚さは約3mmです. 砂鋳造の壁の厚さの増加により、生産中の柔軟性が向上し、キャスティング後のプロセスが不正確な不正確さを効率的に修正できるようになります.

部分的な重量と強度への影響

アルミニウムダイキャスティングと砂鋳造を検討するとき, 壁の厚さは、最終部分の重量と強度に直接影響します. アルミニウムのダイカストによって達成される薄い壁は、耐久性を損なうことなくより軽いコンポーネントになります. 対照的に, 厚い壁を持つ砂鋳造部品は重くなる傾向がありますが、強度が向上します, 堅牢な構造を必要とするアプリケーションに適したものにします.

後処理要件

ダイキャストパーツの仕上げニーズ

アルミニウムダイプサイトのパーツは、高次元の精度と滑らかな表面仕上げのために最小限のポスト処理を必要とすることがよくあります. しかし, 美学や機能を高めるためにいくつかの仕上げが必要になる場合があります. 一般的な後処理技術には、討論が含まれます, ショットブラスト, ダイキャストコンポーネントの外観とパフォーマンスを改良するためのパウダーコーティング.

砂鋳造部品の仕上げニーズ

砂の鋳造, 後処理は、この方法に固有の粗いテクスチャを改良する上で重要な役割を果たします. 砂鋳造部品は通常、研削などの広範な仕上げプロセスを受けます, サンディング, または希望する表面の品質と寸法精度を達成するための機械加工. 絵画やめっきなどの追加の治療も適用されて、砂丘の全体的な外観と機能性を改善することもできます。.

環境への配慮

エネルギー効率

環境の観点からアルミニウムの鋳造と砂の鋳造を比較するとき, エネルギー効率が重要な要素です. アルミニウムダイキャスティングには、重要なエネルギー資源を使用して高温で金属を溶かすことが含まれます. 対照的に, 砂の鋳造は、激しい暖房プロセスを必要としないため、より少ないエネルギーを消費します. 砂の鋳造のエネルギー消費量が少ないことは、環境への影響と運用コストの削減に貢献しています.

材料の廃棄物とリサイクル性

アルミニウムダイの両方の鋳造と砂鋳造は、生産中に廃棄物を生成します; しかし, それらのリサイクル性は大きく異なります. ダイキャストスクラップは、品質やパフォーマンスを損なうことなく、簡単に新しいコンポーネントに戻すことができます. 一方で, 砂鋳造で使用される砂型は、溶融金属暴露による汚染の問題により、リサイクル性が限られています. 適切な廃棄物管理の実践は、環境への影響を最小限に抑えながら、リソースの効率を最大化するために不可欠です.

アプリケーションと適合性

画像ソース: ピクセル

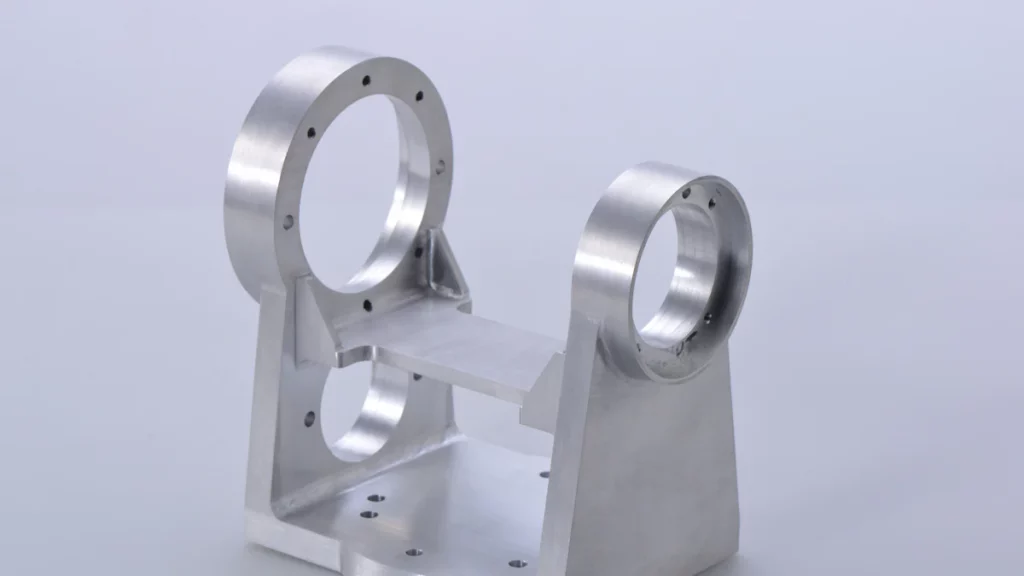

アルミダイカスト

理想的なアプリケーション

- 正確な形状を備えた複雑なコンポーネントの製造.

- 優れた熱特性を備えた軽量部品を生産します.

- テストと検証のための高品質の自動車プロトタイプの作成.

精密部品への適合性

- 重要なコンポーネントの寸法精度を確保します.

- 航空宇宙アプリケーションの一貫した品質基準を達成します.

- 医療機器の製造に信頼できるソリューションを提供します.

砂型鋳造

理想的なアプリケーション

- 大規模な産業機械コンポーネントの製造.

- 芸術的な彫刻と装飾品を作り上げます.

- 建設プロジェクトのための費用対効果の高い建築要素の開発.

大きな部品への適合性

- 特大の海洋エンジン部品の生産に応える.

- 耐久性のある農業機器コンポーネントの建設.

- インフラストラクチャ開発プロジェクトの構造要素の構築.

迅速な砂鋳造のための添加剤製造に関する研究は、アルミニウム合金自動車プロトタイプの機械的および微細構造的調査を強調しています, コンポーネント特性を効果的に強化するために、プロトタイピングフェーズ中に延性レベルを維持することの重要性を強調する. 将来の研究の努力は、進化する業界の需要を効率的に満たすために機械的特性を改善しながら、製造プロセスをさらに最適化することを目的としています (金属, 2024).

結論

アルミニウムの鋳造と砂鋳造を比較するとき, 主な違いは生産速度にあります, パーツの複雑さ, および材料オプション. アルミニウムダイキャスティングは、精度と表面仕上げで優れています, 複雑なコンポーネントに最適です. 一方で, 砂鋳造は、費用対効果の高いツールを備えたより大きな部品の汎用性を提供します. アプリケーションのニーズに基づいています, 大規模なコンポーネント用の正確な幾何学と砂鋳造用のダイキャスティングを選択してください. 古代中国における砂鋳造の起源の歴史的意義と、適切な鋳造方法に関する情報に基づいた決定を下すためのアルミニウムプロトタイプの添加剤製造における急速な進歩を考慮してください.